Na všechny defekty a problémy uvedené v 1. části je vždy třeba reagovat co nejrychleji. Průmyslová betonová podlaha by tedy měla být z hlediska vzhledu, delaminace vsypu, olamování smršťovacích spár či odchylek místní rovinnosti a případných defektů zkontrolována po dokončení. To poskytuje záruku oběma stranám, a to jak investorovi, tak zhotoviteli, že předal podlahu v požadované kvalitě, resp. projektové specifikaci. Po přibližně dvou letech provozu by měla být vždy provedena pečlivá vizuální obhlídka, ověřena akustickým trasováním případná delaminace minerálního vsypu a zejména zmapovány veškeré defekty související s olamováním řezaných smršťovacích spár. Současně je nezbytné ověřit odchylky místní rovinnosti.

Po zhruba dvou letech je možné na základě této relativně jednoduché pasportizace zhodnotit další perspektivu podlahy z hlediska případných provozních problémů. Obvykle další prohlídka následuje před koncem běžné pětileté záruční doby, kdy je snaha z hlediska investora na náklady zhotovitele eliminovat veškeré odchylky kvality, a to zejména mechanické defekty povrchu. V této fázi je průmyslová betonová podlaha i již z hlediska objemových změn stabilizovaná a v dalších letech by pak mělo docházet již pouze k běžnému opotřebení. Případná další pasportizace se pak většinou realizuje pouze při prodeji objektu nebo změnách provozovatele.

V následujícím textu se stručně popisují možnosti nápravy jednotlivých vzhledových či funkčních vad. Přitom je třeba vždy vnímat, že jakýkoliv zásah do povrchu podlahy vyvolá opět vzhledovou odchylku. Vzhledem k tomu, že však v oblasti výrobních či skladových hal by jednolitost vzhledu neměla být prioritním požadavkem, jsou dále popisované způsoby oprav většinou provozovateli bez problému akceptovány, protože prioritní je zajištění funkčnosti a trvanlivosti podlahy.

Sanace vzhledových odchylek

Eliminace vzhledových odchylek, spočívajících především v tmavých skvrnách, souvisejících s nerovnoměrnou aplikací ošetřovacího nástřiku, lze nejsnáze provést přeleštěním speciálními rotačními kartáči s polyamidovými vlasci (tzv. pady). Nejedná se v pravém slova smyslu o broušení povrchu s ohledem na tvrdost polyamidu ve srovnání s tvrdostí minerálního vsypu, přesto se však většinou spolehlivě odstraní veškeré polymerní vrstvy související s nástřikem a současně se zvýší hladkost a lesklost povrchu, které propůjčí podlaze přinejmenším po dokončení této operace velmi sympatický vzhled. Barevné rozdíly související s finalizací povrchu, které jsou již součástí minerálního vsypu, jsou prakticky neeliminovatelné.

Nejhorší možnou variantou je velmi častý požadavek provozovatelů opatřit povrch polymerní stěrkou. Ta jisté zdánlivě vytvoří rovnoměrný a esteticky velmi přijatelný povrch. Její tvrdost a mechanická odolnost jsou však značně nižší než u minerálního vsypu. Zdánlivě tak dojde ke zlepšení vzhledu podlahy, ale trvanlivost tohoto zásahu je velmi omezená v běžných skladových i výrobních prostorách. Přejezd zejména gumových kol zanechává na povrchu výrazné tmavé stopy, které jsou pak eliminovatelné pouze mimořádně častým úklidem. Na polymerní vrstvě se také projevují jakékoliv rýhy či mechanické poruchy. Etatizace vzhledu povrchu dodatečnou polymerní povrchovou úpravou by měla být tedy zcela výjimečným opatřením ve specifických provozních podmínkách.

Sanace trhlin a dilatačních spár

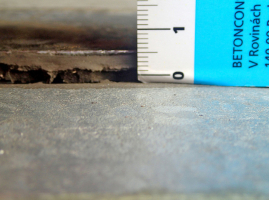

Jemná vlasová krakeláž s šířkou trhlin na úrovni 0,1 mm je plně akceptovatelná a normou připuštěna. Širší trhliny s šířkou do 0,3 mm je nejvhodnější ponechat bez jakéhokoliv zásahu. Teprve širší trhliny, a to zejména v oblasti dopravních cest při použití manipulačních prostředků s tvrdými silonovými koly, je třeba sanovat, a to standardně prořezem úhlovou bruskou a vyplněním epoxidovou pryskyřicí, nebo drážkováním do hloubky 10 až 15 mm. Pro eliminaci trhlin širších v namáhaných oblastech je třeba vytvářet již tzv. zámky. Ty se vytvoří paralelním řezem podél trhliny do hloubky cca 20 mm s šířkou 50 až 100 mm. U trhlin širších a s méně přímkovým půdorysem (křivolakých) se pak obvykle provádí frézování v šířce 200 až 300 mm opět do hloubky cca 20 mm.

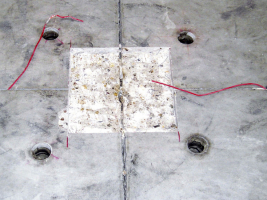

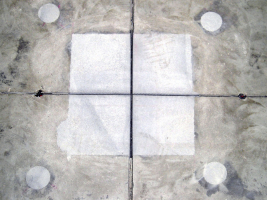

K opravám, tedy k vyplnění drážkovaných spár, resp. k vytvoření zámků, se použije vhodná epoxidová pryskyřice, resp. plastbeton (epoxidová pryskyřice plněná vhodným kamenivem). Výhodou epoxidových pryskyřic jsou vysoké mechanické vlastnosti v tlaku i v tahu, které významně převyšují kvalitu betonu, jejich výborná soudržnost s betonem a současně možnost nastavit rychlost jejich tuhnutí při použití speciálních pryskyřic, resp. tvrdidel, tak, že tyto opravy mohou být provedeny většinou v nočních hodinách, tedy bez nutnosti odstávky provozu (viz obr. 1–3).

Opravy delaminovaného vsypu

Bodové delaminace minerálního vsypu lze rychle opravit epoxidovou pryskyřicí nebo plastmaltovou kompozicí. Větší delaminované oblasti je již třeba přefrézovat do hlouky 15 až 20 mm a doplnit speciálním prefabrikovaným materiálem se zvýšenou obrusuvzdorností nebo epoxidovou plastmaltou. Jednou z materiálových variant je např. výrobek firmy SIKA Sikafloor-1+ Corcrete. Jedná se hmotu s vynikajícími mechanickými vlastnostmi (pevnost v tlaku 70 MPa) a nízkou obrusuvzdorností. Ta je dána u cementem pojených hmot především tvrdostí použitého kameniva. Kromě křemene je nezbytný obsah korundu nebo karbidů křemíku. Výsledný povrch má užitné vlastnosti zcela srovnatelné s minerálním vsypem. Povrch lze opatřit eventuálně i polymerní stěrkou (viz obr. 4–6).

Olámané hrany smršťovacích spár

Olámané hrany smršťovacích spár se sanují v podstatě shodně jako širší trhliny. Paralelními řezy nebo frézováním se vytvoří vhodně široký a hluboký plastbetonový „zámek“, který se v oblasti nad řezanou smršťovací spárou opět prořízne. Prořezaná spára se pak vyplní měkčím pružnějším tmelem. Vzhledem k vysokým mechanickým vlastnostem plastbetonu však riziko olamování hran je v tomto případě prakticky eliminováno. V oblastech extrémně mechanicky – dopravně zatížených (uličky s častým, resp. nepřetržitým, přejezdem manipulačních prostředků) je nezbytné olámané smršťovací spáry osadit vhodnými kovovými profily. Může se jednat o jednoduché okování hran smršťovacích spár s doplněným plastbetonovým zámkem nebo instalaci nezávislých komerčních dilatačních profilů, a to nejlépe tzv. profilů sinus. Podobně jako v případě trhlin se tak vytvoří mechanicky mimořádně odolná dilatace, která je schopna dlouhodobě vzdorovat působícímu mechanickému namáhání (viz obr. 7–9).

Sanace miskovité deformace

Nadzdvižené okraje smršťovacích spár by bylo možné zdánlivě eliminovat přebroušením. Vzhledem k tomu, že se však jedná o deformace na úrovni několika mm, došlo by k odstranění minerálního vsypu a k odhalení podkladního betonu s menšími parametry obrusu. Proto se v těchto případech opět postupuje s využitím plastbetonových kompozic. Oblasti rohů nebo oblasti zvednutých smršťovacích spár se podélně obříznou či ofrézují a oblast se doplní plastbetonovou výplní, která má samonivelační schopnosti, a vytvoří tedy v dané oblasti relativně zcela rovný povrch. Tím se v takto sanované oblasti eliminuje odchylka místní rovinnosti a z hlediska přejezdu manipulačních prostředků se tak situace vyřeší (viz obr. 10–13).

V případě, že miskovitá deformace je doprovázena pružením či houpáním okrajů dilatačních spár, je nezbytné oblast gravitačně zalít nízkoviskózní cementovou kompozicí. Obvykle ve vzdálenostech 30 až 40 cm se v podlahové desce odvrtají na celou výšku otvory vhodného průměru (30 až 50 mm) a do těchto otvorů se gravitačně aplikuje tekutá cementová kompozice s eliminovanými objemovými změnami. Příkladem takového materiálu je např. hmota Superfix firmy Betosan, která má schopnost mimořádného rozlivu a současně vysoké mechanické pevnosti. Ve standardních podmínkách pak dochází k její mírné expanzi, takže podlahová deska je k podkladu dokonale aktivována.

Zejména citlivě je vnímán jev miskovité deformace v nájezdech do hal, kde oproti okolnímu terénu/rampě dochází dlouhodobě ke zdvihání okrajů, a to běžně i o 10 mm. Při přejezdu manipulačních prostředků tak vznikají citelné rázy a důsledkem je i opotřebení pneumatik, resp. celé kolové nápravy (viz obr. 14–17). V těchto případech je možné provést pouze nájezdové klíny z plastbetonu, které výškový rozdíl vyrovnají.

Celkové závěry

Výše uvedené technologické kroky jsou ilustrovány v přiložené fotodokumentaci. Bližší informace lze nalézt také na webovských stránkách firem, které se na tyto opravy specializují. Jednou z nich je i firma Interflex, jejíž fotodokumentace je v příspěvku částečně použita.

Pro opravy průmyslových podlah platí, že by je až na výjimky neměl provádět zhotovitel podlahy. Je třeba, aby pracovníci provádějící opravy měli s tímto typem oprav a s použitými materiály dlouhodobé zkušenosti. Zejména epoxidové pryskyřice vyžadují specifické znalosti a řemeslné návyky, bez kterých nemůže oprava úspěšně proběhnout. Průmyslové podlahy tedy, podobně jako cementobetonové vozovky, vyžadují přiměřenou údržbu. V opačném případě dochází nejen ke znehodnocování vzhledu průmyslové podlahy, ale zejména ke zvýšenému opotřebení manipulační techniky, což zvyšuje provozní náklady provozovatele.

JIŘÍ DOHNÁLEK

Foto: autor a archiv firmy Interflex

Literatura:

1) NOVOTNÁ Jarmila. Vady a poruchy betonových podlah aneb Když se nedaří… část 1, část 2, část 3. Beton TKS, č. 2, 3, 5, 2012, s. 59–61, s. 77–79, s. 61–63.

2) HOLLAND Jerry A. and Wayne WALKER. Controlling curling and cracking in floors to receive coverings. Publication C980603, The Aberdeen Group,1998.

3) NASVIK Joe. Reducing Curling of Concrete Floor Slabs. Publication C02I021, Hanley-Wood, LLC, 2002.

4) Concrete in practice. Curling – What, why & how? Curling of Concrete Slabs. In: NATIONAL READY MIXED CONCRETE ASSOCIATION [online]. Dostupné z: http://www.nrmca.org/ converted_pdfs/cip_19.asp

5) MAILVAGANAM, N., J. SPRINGFIELD, W. REPETTE and D. TAYLOR. Curling of Concrete Slabs on Grade. Construction Technology Update. No. 44, 2000, ISSN 1206-1220.

Doc. Ing. Jiří Dohnálek, CSc., (*1948) pracoval od roku 1972 do roku 2009 v Kloknerově ústavu ČVUT a v současnosti vede v expertní laboratoř Betonconsult, která se zaměřuje na vady a poruchy staveb. Je autorizovaným inženýrem a soudním znalcem v oboru zděných, betonových a železobetonových konstrukcí.

Související články:

Lité podlahy

Vady průmyslových podlah a možnosti jejich sanace – 1. část

Lité podlahové směsi Anhyment a Cemflow

Remmers Betofix Fast pro opravy pojížděných betonových konstrukcí

Delaminácia pancierových podláh – Opravy