Legislativa ukládá osobě uvádějící výrobek nebo materiál na stavební trh určité povinnosti, které musí být splněny.

Na trh Evropské unie může výrobce či dovozce uvádět pouze bezpečné výrobky, přičemž bezpečnost je prokazována plněním souboru požadavků. Součástí je také zavedení systému posuzování vlastností výrobku a ověřování jejich stálosti.

UVÁDĚNÍ STAVEBNÍCH VÝROBKŮ NA TRH

Pro zaručení pravdivosti informací a kvality dané výroby se do procesu v některých případech zapojují certifikační instituce. Jejich úkolem je posouzení vlastností výrobku, provedení počáteční inspekce závodu, průběžný dozor a další činnosti. Mezi instituce oprávněné provádět tyto činnosti se řadí např. i Výzkumný a vývojový ústav dřevařský (VVÚD) v Praze.

Při uvádění výrobku na trh se postupuje buď harmonizovaným, anebo neharmonizovaným způsobem.

Harmonizovaný postup

Výsledkem harmonizovaného postupu je vydání prohlášení o vlastnostech a opatření výrobku značkou CE. Požadavky na výrobky jsou uvedeny:

– v harmonizovaných normách, tj. takových, které platí v nezměněné podobě ve všech zemích EU;

– v dokumentu EAD (evropský dokument pro posuzování) nahrazujícím v tomto případě normu.

Na základě označení CE v jednom členském státě může být výrobek prodáván ve všech zemích EU. Oprávněnou institucí je stanoven tzv. oznámený subjekt.

Neharmonizovaný postup

Při neharmonizovaném postupu jsou základními dokumenty zákony a technické normy dané země, kde bude výrobek uváděn na trh. Výsledkem celého procesu je vydání prohlášení o shodě. Instituce oprávněné provádět kontrolu výroby a další činnosti v rámci posuzování a ověřování vlastností jsou nazývány „autorizovanými osobami“.

Dřevo jako přírodní materiál je v současné době využíván velmi často nejen z ekologických důvodů, ale také pro jeho vhodné vlastnosti. Zvyšující se nároky na stavební materiály vedou k pokročilému zpracování dřeva a výrobě mnoha dalších odvozených výrobků a výrobků na jeho bázi. I ty vždy spadají pod jeden z výše uvedených postupů uvádění na trh a pro přehled uvádíme níže výčet těch nejdůležitějších.

DŘEVO V KOMBINACI S DALŠÍMI MATERIÁLY

Kromě masivních dřevěných prvků, jako jsou prkna, fošny nebo hranoly, je dnes vyráběna celá řada dalších materiálů ve spojení dřeva a jiných surovin. Motivací pro užití takovéto kombinace může být více, přičemž především jde o:

– zvýšení výtěžnosti surového dřeva (např. OSB),

– potlačení některých nechtěných vlastností dřeva (bobtnání a sesychání),

– zlepšení mechanických vlastností (např. KVH, překližky),

– potřebu výroby prvků o rozměrech a tvarech ze surového dřeva nedosažitelných (např. ohýbané mostní nosníky).

Materiály na bázi dřeva obsahují dřevo v různé formě a také v různém množství. Obecně můžeme pro výrobu využít: hranoly, prkna, dýhové listy, třísky, štěpku, vlnu či vlákna.

Při kombinování dřeva s dalšími látkami a materiály máme v podstatě dvě možnosti:

– dřevo a materiály na minerální bázi,

– dřevo a organická pojiva.

Kombinace dřeva a materiálů na minerální bázi

Spřažené dřevobetonové konstrukce

Tento systém využívá vysoké pevnosti dřeva v tahu a pevnosti betonu v tlaku, je vhodný pro zvyšování únosnosti dřevěných nosníkových stropů. Na vytvořenou souvislou plochu se vylije beton v tloušťce min. 6–8 cm a provede se jeho spřažení s nosníky – např. pomocí speciálních vrutů. Výsledná konstrukce poté spolupůsobí při přenášení zatížení a vykazuje nejen zvýšení únosnosti, ale také vzduchové neprůzvučnosti, tepelné akumulace a požární odolnosti.

Deskový materiál pojený minerálními pojivy

Druhou možností kombinace dřeva a materiálů na minerální bázi jsou deskové stavební materiály pojené sádrou či cementem. Výhodou cementem pojených materiálů je odolnost proti povětrnosti. Z tohoto důvodu jsou některé cementodřevěné materiály využívány i jako fasádní obklady nebo střešní krytiny.

Sádrové desky

Do této kategorie zařazujeme velmi rozšířené sádrokartonové desky (objemová hmotnost cca 650–900 kg/m³), jejichž největší nevýhodou je malá pevnost. Tento handicap je odstraněn u sádrovláknitých desek (cca 1150 kg/m³), které jsou vyrobeny ze směsi sádry a dřevních vláken. Na tyto desky je možné např. přímo věšet poličky. Mimo to vykazují dobrou požární odolnost. Někteří výrobci však dosáhli vyšší pevnosti i u sádrokartonových desek, jež se tak dokážou sádrovláknitým deskám vyrovnat.

Cementové desky a tvarovky

Cementoštěpkové tvarovky (cca 500–800 kg/m³) s vysokým podílem dřevních vláken jsou většinou využívány jako ztracené bednění. Dodávají se také ve formě desek.

Cementotřískové desky jsou vyrobeny z menších dřevních částic a obsahují vyšší podíl cementu, tudíž mají také vyšší objemovou hmotnost (cca 1250 kg/m³). Používány jsou jako nosné vrstvy podlah, pro staticky účinné opláštění rámových dřevostaveb atd.

Cementovláknité desky (cca 1300–1700 kg/m³) obsahují ty nejjemnější dřevní částice, díky čemuž disponují velmi homogenní strukturou. Bývají dodávány v různých barvách s povrchovou úpravou zejména pro využití jako obklady a střešní krytina (náhrada přírodní břidlice).

Desky z dřevní vlny (cca 300–550 kg/m³) obsahují vysoký podíl dřeva i vzduchových dutin a většinou se prodávají jako sendvič s tepelnou izolací minerální nebo polystyrenovou.

Kombinace dřeva a organických pojiv

Tuto skupinu výrobků můžeme rozdělit na:

– lepené masivní dřevo – deskové prvky,

– lepené masivní dřevo – tyčové prvky,

– materiály z dřevních částic – tyčové prvky,

– materiály z dřevních částic – deskové prvky.

Lepené masivní dřevo – deskové prvky

Tyto výrobky jsou složeny z relativně velkých dřevěných prvků a díky tomu si zachovávají vlastnosti podobné surovému dřevu – zejména bobtnání a sesychání.

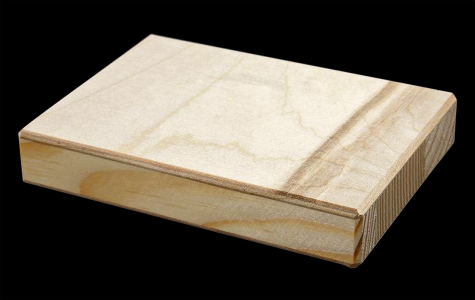

Spárovka je deskový materiál vzniklý podélným slepením dřevěných hranolů o tloušťce finální desky.

Laťovka vznikne nalepením dýhy na obě strany spárovky. Nejčastěji se s ní můžeme setkat ve formě vícevrstvých podlahovin.

Biodeska představuje deskový materiál sestávající ze středové vrstvy prken, na niž jsou kolmo nalepeny vrstvy prken z obou stran. Využití je především pro interiéry jako pohledový materiál.

Masivní dřevěné panely (křížem lepené dřevo) mají složení podobné biodeskám, mívají však větší tloušťku, větší počet vrstev a vyrábějí se ve větších formátech. Z toho také vyplývá využití – zejména jako nosný materiál, např. pro obvodové stěny budov.

Překližka je deskový materiál skládající se z lichého počtu dýhových listů vzájemně slepených a otočených vůči sobě vždy o 90 °. Vyznačuje se velmi vysokou pevností a relativní stabilitou.

Lepené masivní dřevo – tyčové prvky

Jde o náhradu masivního dřeva formou lepených nosníků, spojovaných pouze podélně nebo podélně i příčně. Důvodem jejich existence je mimo jiné eliminace růstových nedokonalostí dřeva (suky), zvýšení homogenity produkce a výtěžnosti surového materiálu.

KVH jsou podélně napojované hranoly s vymanipulovanými vadami (zejména suky), uměle sušené na konečnou vlhkost 15 ±3 %. Většinou se vyrábí do průřezu 100/240 mm (pro větší rozměry se volí BSH).

BSH jsou čtyřstranně hoblované, lamelově lepené a délkově napojované hranoly, vyrobené ze sušeného řeziva. Na rozdíl od KVH netvoří průřez hranolu BSH jeden prvek, ale více slepených lamel. Jejich rozměry mohou být až 280/2200 mm, délka běžně do 24 m.

Materiály z dřevních částic – tyčové prvky

Tyčové prvky, tedy hranoly pro využití především jako nosníky nebo sloupové prvky, je možno pro zvýšení výtěžnosti suroviny vyrábět také z dýhy a třísek různého druhu. Většina těchto materiálů pochází původně z USA.

LVL (laminated veneer lumber, microllam, ultralam) jsou prvky lepené z dýh o tloušťce 2 mm. Jde tedy o materiál podobný překližce, ovšem zde je většina dýh orientovaná souhlasně pro zvýšení pevnosti v jednom směru.

PSL (paralel strand lumber, parallam) jsou vyráběny z dýhových pásů a štěpky do průřezu cca 285/480 mm a délky 20 m.

LSL (laminated strand lumber) jsou hranoly vyráběné z „orientovaných“ plochých třísek, tedy materiálu obdobného tomu pro výrobu OSB.

TSL (triangular strand lumber) je speciální varianta aglomerovaného hranolu využívajícího třísek trojúhelníkového průřezu pro maximalizování plochy dotyku a snížení spotřeby lepidla, a tedy i hmotnosti prvku.

Takzvané I-nosníky se skládají z horní a dolní pásnice z masivního dřeva, KVH či LVL a stojiny spojující tyto pásnice. Stojina je nejčastěji zhotovena z překližky, OSB nebo tvrdé dřevovláknité desky. Výhodou těchto prvků je minimalizace použitého materiálu při maximalizaci pevnosti. Je z nich možné vyrábět nosníky o velké výšce bez neúnosného zvyšování spotřeby dřeva a hmotnosti.

Materiály z dřevních částic – deskové prvky

Deskové prvky jsou velmi často používaným materiálem zejména pro jejich dobrý poměr mezi cenou a užitnými vlastnostmi. Dělíme je na:

– dřevotřískové desky,

– dřevovláknité desky.

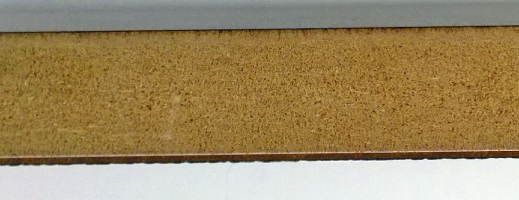

Plošně lisované dřevotřískové desky (cca 600–800 kg/m³) vznikají lisováním směsi třísek určitých parametrů a lepidla. Použité lepidlo určuje odolnost vůči povětrnosti. Běžné dřevotřískové desky slouží nejčastěji pro výrobu nábytku po opatření povrchovou úpravou ve formě laminované nebo dýhované.

OSB neboli desky z orientovaných třísek (cca 550–700 kg/m³) jsou vyráběny z plochých třísek přesně daných parametrů s povrchovými vrstvami orientovanými rovnoběžně s podélnou stranou desky. Díky tomu mají OSB vyšší pevnost v podélném než v příčném směru. Jsou široce užívány ve stavebnictví jako materiál s dobrými mechanickými vlastnostmi.

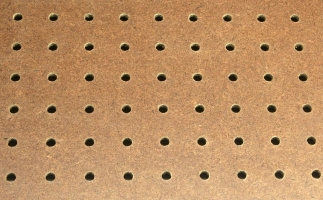

Výtlačně lisované dřevotřískové desky vykazují nižší pevnost než plošně lisované, nejsou tak rozšířeny a setkáme se s nimi zejména ve formě vylehčených desek (úspora materiálu u větších tlouštěk).

Dřevovláknité desky jsou vyrobeny z vláken dřeva nebo jiných lignocelulózových materiálů. K lepení se používá částečně i lepicí schopnost ligninu. Rozlišujeme výrobní postup:

– mokrý (výroba měkké, polotvrdé a tvrdé vláknité desky),

– suchý (výroba středně tvrdé vláknité desky – MDF).

Měkké dřevovláknité desky (do 400 kg/m³) mají malou pevnost, avšak dobré tepelněizolační schopnosti. Využívají se jako tepelná izolace do všech typů konstrukcí neohrožených vlhkostí i jako součást kontaktního fasádního zateplovacího systému. Pro zvýšení odolnosti vůči vodě (např. po dobu výstavby) bývá při výrobě přimícháván např. parafín.

Dřevovláknité desky se střední hustotou – MDF (400–900 kg/m³) jsou pro svou homogenní strukturu a snadné frézování a další opracování využívány coby dekorační prvky – profilovaná dvířka skříní atp.

Tvrdé dřevovláknité desky (nad 900 kg/m³) se vyrábějí v malých tloušťkách a využívají se v nábytkářství nebo např. jako stojiny I-nosníků.

ZÁVĚR

Množství výrobků ve stavebnictví, které neustále roste tak, jak jsou jednotlivými výrobci vyvíjeny další, pokročilejší materiály, dává architektům, projektantům, stavebním firmám a dalším osobám v této oblasti široké pole možností při výběru toho nejvhodnějšího řešení. S rostoucím množstvím výrobků však rostou také nároky na osoby s těmito materiály pracujícími, aby se v tomto výběru vyznaly a dokázaly rozlišit výhody a případná slabá místa jednotlivých variant po-užitých materiálů. Certifikace a obecně požadavky norem jsou jedním z nástrojů, jak pomoci nejen odborné, ale i široké laické veřejnosti lépe se vyznat v nabídce, usnadnit vzájemné porovnání jednotlivých stavebních výrobků a v neposlední řadě také mít jistotu, že výrobek opravdu splňuje deklarované vlastnosti.

JITKA BERÁNKOVÁ, MATĚJ ŠVEHLÍK

foto archiv autorů a VVUD

Ing. Jitka Beránková, Ph.D.,

je ředitelkou Výzkumného a vývojového ústavu dřevařského, Praha, s. p.), který je Notifikovanou osobou č. 1393 (stavební výrobky ze dřeva a na bázi dřeva) a certifikačním orgánem na výrobky dřevozpracujícího průmyslu. Je členkou technické normalizační komise 34 Dřevěné konstrukce a auditorem dřevostaveb RAL pro BMF Bundes-Gütegemeinschaft Montagebau und Fertighäuser e.V. Věnuje se pedagogické činnosti na Fakultě lesnické a dřevařské České zemědělské univerzity v Praze a Vyšší odborné škole ve Volyni.

Ing. et Ing. Matěj Švehlík (*1987)

absolvoval Lesnickou a dřevařskou fakultu Mendelovy univerzity v Brně, obor stavby na bází dřeva. Nyní je technickým specialistou Výzkumného a vývojového ústavu dřevařského, Praha, s. p., dříve výzkumný pracovník stavebních materiálů na bázi dřeva na Mendelově univerzitě, zpracovatel průkazů energetické náročnosti budov.

Nejnovější komentáře