Lehké betony (lightweight concrete – LC) patří v současné době k progresivní skupině stavebních materiálů, jejichž nesporný význam je především v oblasti trvale udržitelného rozvoje – v oblasti snižování energetické náročnosti a emisí CO2 při výstavbě a následném užívání stavebních konstrukcí. Jednou z dominantních oblastí při návrhu a výrobě betonů s nízkou objemovou hmotností je využití lehkých kameniv, protože kamenivo je největší vstupní složkou betonu. Jednou z možností využití lehkých kameniv pro výrobu lehkých betonů jsou lehká kameniva na bázi recyklovaného skla.

Při výrobě lehkého kameniva na bázi recyklovaného skla je bez problémů zužitkována druhotná surovina, u které je kvůli jejím parametrům problematické zpracování ve sklářském průmyslu. Dalším pozitivním dopadem je ušetření neobnovitelných zdrojů surovin. Jedná se tedy o velmi ekologický zdroj lehkého kameniva, které vzhledem k jeho vlastnostem skýtá širší možnosti využití.

Význam lehkých betonů lze rozdělit do dvou oblastí:

– snižování energetické náročnosti stavebních konstrukcí a emisí CO2 dosažených snížením vlastní hmotnosti konstrukce při použití lehkého konstrukčního betonu a tím i ke snižování objemu konstrukce. Význam je především z pohledu primární vázané energie, a také z pohledu emisí CO2 spojených s výrobou použitých stavebních materiálů a výstavbou konstrukce;

– snižování energetické náročnosti stavebních konstrukcí při využití lehkých betonů v obalových konstrukcích budov (s nízkou hodnotou součinitele tepelné vodivosti).

Výroba a vlastnosti lehkého kameniva

Lehké kamenivo REFAGLASS, které bylo využito v rámci výzkumných prací, je vyráběno drcením větších celků pěnového skla. Pěnové sklo je vyráběno ze skelného recyklátu za vysokých teplot (okolo 900 °C) v elektrických pecích. Základní vlastnosti, které vykazuje podrcené lehké kamenivo, jsou:

– nízká objemová hmotnost,

– dobré mechanické vlastnosti,

– dobré tepelněizolační vlastnosti,

– nehořlavost – třída reakce na oheň A1,

– dobrá odolnost vůči zvýšené vlhkosti,

– možnost recyklace – opětovné zpracování na pěnové sklo.

Díky svým vlastnostem je lehké kamenivo vhodné pro pojení různými organickými i anorganickými pojivy [1–3]. Stmelené vrstvy kameniva mohou plnit tepelněizolační funkci v konstrukčních systémech. Výhodou je odolnost vůči působení externích vlivů na tento materiál a také odolnost vůči vysokým teplotám a ohni. Využití je možné také při vytváření drenážní vrstvy pouze z volně sypaného kameniva, které je hutněno. Ke stabilizaci dochází pouze mechanickým působením a vytvořením spojitého systému a kontaktu mezi jednotlivými zrny. Tímto způsobem je možné lehké kamenivo využívat jako tepelněizolační zásypy a podsypy, například při zakládání stavebních objektů na betonové desce vytvořené na vrstvě z drceného kameniva z pěnového skla. Tato vrstva pak tepelně odizoluje základy objektu respektive celou stavbu a vytvoří drenážní systém pod budovanou konstrukcí. Únosnost takového podsypu po zhutnění je přibližně 0,5 až 1,2 N.mm–3, v závislosti na frakci použitého kameniva.

Při našem výzkumu byl pro pojení lehkého kameniva z recyklovaného skla jako primární varianta pojiva použit cement. Jednalo se o dvě receptury lehkého betonu (LC), kde v první variantě byly použity tři frakce z lehkého kameniva na bázi recyklovaného skla a v druhé variantě byla frakce lehkého kameniva 0–4 mm nahrazena kamenivem drobným těženým stejné frakce.

V navržených betonech byla použita běžně aplikovaná plastifikační přísada od firmy Stachema na bázi lignosulfonátů, konkrétně se jednalo o přísadu STACHEPLAST. Dále byly navrženy čtyři varianty mezerovitých betonů (MCB) z lehkého kameniva a mimo jiné byla použita varianta s portlandským směsným cementem a omezením frakce 0–4 mm.

Pro výrobu obou druhů betonů byly použity následující vstupní suroviny:

– cement CEM I 42,5 R, Českomoravský cement, a. s., závod Mokrá,

– cement CEM II/B-M(S-LL) 32,5 R, Českomoravský cement, a. s., závod Mokrá,

– lehké kamenivo REFAGLASS 0–4 mm, Recifa, a. s.,

– lehké kamenivo REFAGLASS 4–8 mm, Recifa, a. s.,

– lehké kamenivo REFAGLASS 8–16 mm, Recifa, a. s.,

– drobné těžené kamenivo prané 0–4 mm, ZEPIKO, spol. s r. o., Žabčice,

– plastifikační přísada STACHEPLAST, Stachema CZ, s. r. o.,

– voda.

Složení lehkých i mezerovitých betonů je uvedeno v tabulce 1. Na vyrobených zkušebních vzorcích byly sledovány základní vlastnosti v čerstvém i ztvrdlém stavu. Na čerstvých betonech byla sledována konzistence metodou sednutí kužele (pouze LC) a objemová hmotnost. U ztvrdlého betonu byla stanovována objemová hmotnost, pevnost v tlaku po 28 dnech zrání a u mezerovitých betonů byl sledován součinitel tepelné vodivost stacionární metodou (metoda chráněné teplé desky).

Další možnou variantou pojení lehkého kameniva jsou organická pojiva, například epoxidové pryskyřice, nebo pojení pomocí bitumenové složky. Bylo vyzkoušeno pojení pomocí epoxidové báze, konkrétně se jednalo o nízkoviskózní dvoukomponentní bezrozpouštědlovou hmotu na epoxidové bázi Lena P 100 od firmy Lena Chemical, s. r. o. K výrobě bylo použito kamenivo REFAGLAS široké frakce 4–16 mm. Složení připravené směsi bylo následující a je vztaženo na 1000 g lehkého kameniva: 630 g epoxidové báze, kde epoxidová báze je dvoukomponentní a hmotnostní poměr mísení je 2,2:1, jak uvádí výrobce.

Tabulka 1: Složení navržených lehkých a mezerovitých betonů z lehkého kameniva na 1 m3

|

Vstupní suroviny [kg] |

LC–1 |

LC–2 |

MCB–1 |

MCB–2 |

MCB–3 |

MCB–4 |

|

Kamenivo REFAGLASS 0–4 mm |

245 |

– |

– |

– |

– |

– |

|

Kamenivo REFAGLASS 4–8 mm |

30 |

40 |

– |

– |

– |

– |

|

Kamenivo REFAGLASS 8–16 mm |

55 |

62 |

175 |

210 |

210 |

230 |

|

DTK 0–4 mm |

– |

775 |

300 |

– |

– |

– |

|

Cement CEM I 42,5 R |

360 |

360 |

240 |

200 |

– |

– |

|

Cement CEM II/B–M (S–LL) 32,5 R |

– |

– |

– |

– |

210 |

150 |

|

Stacheplast |

3 |

3 |

1 |

1 |

1,4 |

1 |

|

Voda |

210 |

160 |

110 |

80 |

90 |

60 |

Dosažené výsledky

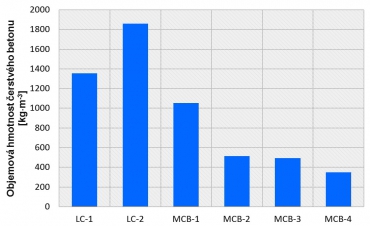

U lehkých betonů byla stanovena konzistence metodou sednutí kužele a v obou případech bylo dosaženo sednutí kužele 150 mm, což je stupeň sednutí S3 [4]. Objemové hmotnosti jednotlivých receptur v čerstvém stavu jsou graficky znázorněny na obr. 2. Varianta lehkého betonu kompletně s lehkým kamenivem (LC-1) dosahovala objemové hmotnosti v čerstvém stavu 1360 kg.m–3 a druhý lehký beton (LC-2) 1860 kg.m–3, protože u tohoto betonu bylo použito těžené kamenivo frakce 0–4 mm. U mezerovitých betonů se pohybuje objemová hmotnost v čerstvém stavu od 350 kg.m–3 do 1050 kg.m–3.

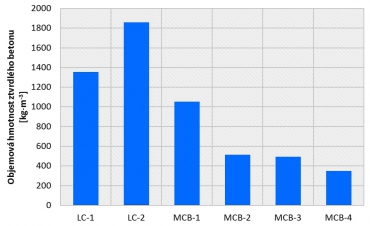

Objemové hmotnosti ztvrdlého betonu u jednotlivých receptur ve stáří 28 dnů jsou zobrazeny na obr. 3. Výsledky v rámci jednotlivých receptur vycházejí při vzájemném srovnání obdobně, jako tomu bylo u objemových hmotností v čerstvém stavu. Objemová hmotnost ztvrdlého lehkého betonu kompletně s lehkým kamenivem (LC-1) dosahovala hodnoty 1240 kg.m–3 a druhý lehký beton s těženým kamenivem 0–4 mm (LC-2) 1770 kg.m–3. U mezerovitých betonů se pohybovala objemová hmotnost ztvrdlého betonu od 330 kg.m–3 do 970 kg.m–3.

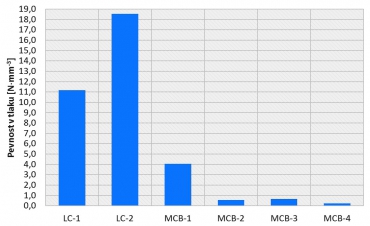

Z pohledu mechanických vlastností byla na betonech stanovena pevnost v tlaku ve stáří 28 dnů, přičemž zrání betonu probíhalo v prostředí s vysokou relativní vlhkostí (nad 90 %) při teplotě 20 ±2 °C. Dosažené tlakové pevnosti lehkých i mezerovitých betonů jsou znázorněny na obr. 4. Lehké betony dosahovaly pevnosti v tlaku po 28 dnech 11,2 N.mm–2 (LC-1) a 18,5 N.mm–2 (LC-2). U mezerovitých betonů, kde je pojivo pouze jako článek k obalení a tmelení styku jednotlivých zrn při zachování mezer, byly pevnosti v tlaku výrazně nižší. Pohybovaly se od 0,2 N.mm–2 (MCB-4) do 4,1 N.mm–2 (MCB-1)

ve vzorku, kde bylo jako v jediném betonu použito těžené kamenivo, které má ve srovnání s lehkým kamenivem výrazně vyšší objemovou hmotnost a mechanické vlastnosti, a tím dochází i ke zvýšení pevnosti betonu.

Mezerovité betony MCB-2, MCB-3 a MCB-4 byly vyrobeny pouze z lehkého kameniva a jejich tlakové pevnosti jsou srovnatelné. Z pohledu vlivu použitého cementu na výsledné mechanické vlastnosti nejsou mezi recepturami s portlandským a portlandským směsným cementem viditelné rozdíly v pevnosti v tlaku (receptury MCB-2 a MCB-3). Proto je výhodnější (z environmentálního i ekonomického hlediska) využití portlandských směsných cementů, kde je část cementu nahrazena příměsí, a navíc využití cementů nižších pevnostních tříd vzhledem k vlastnostem použitého lehkého kameniva.

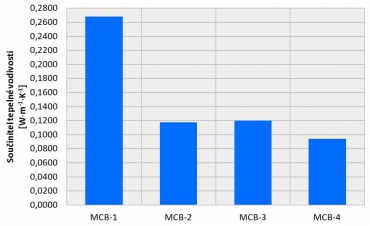

Pokud jsou navrženy betony z lehkého kameniva, je předpoklad zlepšení tepelněizolačních vlastností ve srovnání s tradičními betony z hutného kameniva. Z tohoto důvodu proběhlo na mezerovitých betonech také stanovení součinitele tepelné vodivosti. Měření bylo provedeno v souladu s ČSN EN 12267 (metodou dle ISO 8301 [5, 6]) při střední teplotě +10 °C při teplotním spádu 10 K na vzorcích vysušených do konstantní hmotnosti. Naměřené hodnoty součinitele tepelné vodivosti jsou znázorněny na obr. 5, kde je patrný vliv použitého kameniva. Nízkého součinitele tepelné vodivosti je dosaženo v betonech s lehkým kamenivem, kde se hodnoty pohybují kolem 0,1200 W.m–1.K–1. Nejnižšího součinitele tepelné vodivosti bylo dosaženo u mezerovitého betonu MCB-4, a to 0,0942 W.m–1.K–1.

Pojení lehkého kameniva pomocí epoxidové báze (konkrétně se jednalo o nízkoviskózní dvoukomponentní bezrozpouštědlovou hmotu na epoxidové bázi Lena P 100) bylo voleno jako ekvivalent mezerovitého betonu. I zde bylo dosaženo pozitivních parametrů. Zde však bylo pojeno kamenivo REFAGLASS frakce 4–16 mm. U této směsi bylo dosaženo pevnosti v tlaku 0,4 N.mm–2 a součinitele tepelné vodivosti 0,0802 W.m–1.K–1 při objemové hmotnosti 244 kg.m–3. Tato varianta je velmi blízká mezerovitému betonu MCB-4 se směsným portlandským cementem.

Závěr

Lehké kamenivo na bázi recyklovaného skla je z ekologického hlediska velmi zajímavým řešením pro zlepšení tepelněizolačních vlastností v betonu a pro snížení jeho objemové hmotnosti. U navržených betonů bylo dosaženo velmi dobrého poměru tepelněizolačních vlastností a mechanických vlastností, a také nízké objemové hmotnosti. Z tohoto pohledu má kamenivo velký potenciál. Jednou z možností lehkých a mezerovitých betonů je využití jako tepelněizolačních vrstev při rekonstrukcích i nově vznikajících konstrukcích, a to především v místech, kde je vyžadována tvarová adaptabilita. Velmi nízké objemové hmotnosti korespondují s pevnostmi v tlaku, kdy při zvyšujících se objemových hmotnostech dochází dle očekávání ke zvyšování pevnosti v tlaku, ale také ke zvyšování hodnoty součinitele tepelné vodivosti. Je tedy patrná možnost, jak modifikovat složení betonu v návaznosti na požadované výsledné vlastnosti ztvrdlého betonu, a to z pohledu tepelněizolačních vlastností anebo mechanických vlastností.

Tento příspěvek byl vytvořen v rámci řešení projektu č. LO1408 AdMaS UP – Pokročilé stavební materiály, konstrukce a technologie podporovaného Ministerstvem školství, mládeže a tělovýchovy v rámci účelové podpory programu Národní program udržitelnosti I.

MARTIN SEDLMAJER, JIŘÍ ZACH, VÁCLAV ŠENBAUER

foto archiv autorů

Literatura:

1) LIMBACHIYA, M., M. S. MEDDAH, S. FOTIADOU. Performance of granulated foam glass concrete. Construction and Building Materials. 2012, Volume 28, Issue 1, pp. 759–768.

2) CORINALDESI, V., G. GNAPPI, G. MORICONI, A. MONTENERO. Reuse of ground waste glass as aggregate for mortars. Waste Manag. 2005, Volume 25, Issue 2, pp.197–201.

3) SHAO, Y., T. LEFORT, S. MORAS, D. RODRIGUEZ. Studies on concrete containing ground waste glass. Cem Concr Res. 2000, Volume 30, Issue 1, pp. 91–100.

4) ČSN EN 12350-2, Zkoušení čerstvého betonu – Část 2: Zkouška sednutím. ÚNMZ, Praha.

5) ČSN EN 12667, Tepelné chování stavebních materiálů a výrobků – Stanovení tepelného odporu metodami chráněné topné desky a měřidla tepelného toku – Výrobky o vysokém a středním tepelném odporu. ÚNMZ, Praha.

6) ISO 8301 Thermal insulation — Determination of steady-state thermal resistance and related properties – Heat flow meter apparatus. International Organization for Standardization, Geneva.

Ing. Martin Sedlmajer, Ph.D., (*1980)

působí na ústavu stavebních hmot a dílců Fakulty stavební VUT v Brně, zabývá se problematikou stavebních materiálů a výzkumem využití druhotných surovin.

Ing. Jiří Zach, Ph.D., (*1977)

působí na ústavu stavebních hmot a dílců Fakulty stavební VUT v Brně, zabývá se problematikou stavební fyziky a výzkumem využití druhotných surovin.

Ing. Václav Šenbauer (1967)

pracuje ve firmě Recifa, a. s., jako manager technické podpory prodeje pěnového skla.