Náš seriál o komínech se v předešlých dílech věnoval energetickým ztrátám budov, způsobu jejich vytápění a s tím spojené potřebě komínu. Dále jsme se věnovali správnému návrhu komínu jak z pohledu dimenze, tak z pohledu variant materiálového a konstrukčního řešení. Nyní už zbývá komín pouze správně postavit a správně a bezpečně zabudovat do stavby.

Správné postavení komínu je věcí odbornosti montážní firmy, potažmo dodržení montážního návodu výrobce. Stavba komínu je vysoce odborná část stavby, a tak je třeba k tomu přistupovat. Každý výrobce komínového systému by měl být schopen doporučit pro montáž proškolenou a odborně způsobilou firmu. Pokud však zákazník chce komín montovat svépomocí, což je u některých systémů možné bez vlivu na záruku, měl by postupovat striktně podle montážního návodu. Na stavbách se sice potkáváme s pracovní nekázní a lidovou tvořivostí velmi často, ale pro smysluplnost dalšího textu budeme brát komín jako automaticky postavený dobře.

Po postavení komínu začíná otázka správného zabudování komínového tělesa do stavby a především detaily prostupu komínového tělesa jinou stavební konstrukcí. Protože komín téměř vždy prochází obálkou budovy, je třeba řešit detail napojení jednotlivých vrstev na komín bez tepelných a difuzních mostů a je absolutně neakceptovatelné, aby byly komín a jeho okolí „slabým“ místem stavby. Zároveň je ale třeba tyto detaily řešit s ohledem na požární bezpečnost stavby.

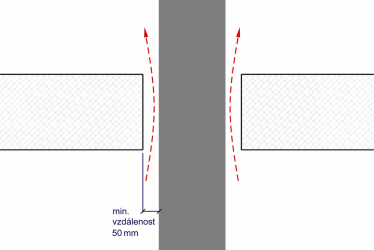

Stávající stav norem je bohužel nevyhovující, protože nenastavují žádná obecná pravidla pro zabudování komínu do stavby, a jediné závazné pravidlo je dodržení minimální provětrávané mezery mezi komínem a hořlavou konstrukcí. U každého komínového systému je tato vzdálenost uvedena v zatřídění systému dle jeho certifikace.

– Příklad zatřídění zděného systému: T600 N1 D3 G50 – minimální vzdálenost 50 mm.

– Příklad zatřídění nerezového systému: T600 N1 W V2 L50045 G75 – minimální vzdálenost 75 mm.

V praxi se však při prostupu komínu stropem nebo střechou reálně toto pravidlo dodržet nedá, protože okolo komínu nemůžeme nechat provětrávanou mezeru. Naopak se dnešní požadavky na stavbu vyvíjejí směrem k izolování a utěsňování. Vzniká tedy část komínu, která je oproti normovým požadavkům na provětrávanou mezeru naopak zahrnuta a perfektně utěsněna izolací. A izolace má jediný úkol – držet teplo a nepouštět ho pryč. Tím logicky docházíme k faktu, že vzniká požárně nebezpečný detail z důvodu akumulace teploty ve stropní konstrukci. Důležitost tohoto detailu se výrazně zvýšila díky rostoucí tloušťce izolační vrstvy, kterou musí komín procházet, a tedy i větší délce neochlazované části komínu.

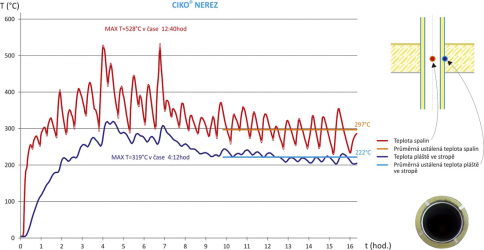

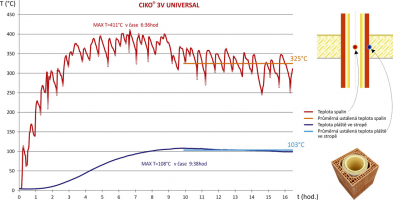

Bezpečnost či nebezpečnost tohoto detailu souvisí samozřejmě s teplotou spalin, což je zdroj teploty komínového tělesa, případně se zahořením sazí, což je havarijní stav, při kterém vzniká v komíně teplota přes 1000 °C. Dalším velmi důležitým aspektem je materiálové a konstrukční řešení komínového tělesa. Při podrobných zkouškách reálného šíření teploty se ukázal jako zásadní vliv provětrávané mezery v rámci komínového systému. Teplo, které se z komínového průduchu šíří, je v rámci konstrukce komínového tělesa odváděno ven, a nedostává se tedy na plášť komínu, potažmo do stropní konstrukce. Naopak v komínech, které provětrávané nejsou, se šířící teplo nemá kam ztratit, a proto se šíří i do stropní konstrukce.

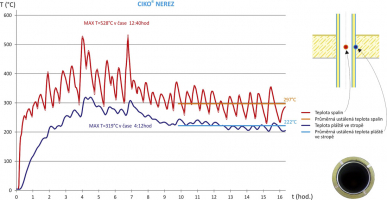

Jak velký je vliv provětrávání, je vidět na grafech 1 a 2. Z grafu 1 je patrné, že u komínu s provětráváním se dostává na plášť komínu cca 30 % z průměrné teploty spalin a maximální teploty na plášti je dosaženo po dlouhé době (9,5 h). Oproti tomu nerezový komín bez provětrávání se na plášti komínu zahřívá výrazně rychleji a na výrazně větší teploty. Z opakovaných měření i počítačových simulací vyplývá, že na plášti takového komínu se v zaizolovaném prostupu může vyskytnout teplota odpovídající 75 % teploty spalin!

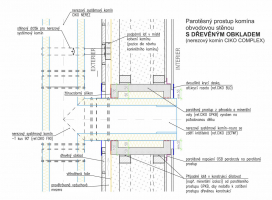

Pokud se tedy smíříme s faktem, že na plášti komínu může být 200–300 °C, tak musíme s těmito znalostmi také přistoupit k řešení detailů okolo komínu. Jak již bylo řečeno, chceme detail bez tepelných a difuzních mostů, který bude ale požárně bezpečný. Tepelná izolace by asi problém být neměla, protože například minerální izolace je materiál nehořlavý a nemusíme se jejího použití bát. Ale většina materiálů, které se používají na vytvoření těsné obálky budovy, jsou materiály hořlavé. Ať už je to ve formě fólie, papíru nebo tvrdého deskového materiálu, je třeba tuto vrstvu těsně napojit na komínové těleso tak, aby nevznikl difuzní most, ale aby nemohlo dojít k požáru kvůli příliš vysoké styčné teplotě. Proto se jako vložený materiál používá pěnové sklo, které je unikátním materiálem díky kombinaci svých vlastností – vysoký tepelný i difuzní odpor a zároveň nehořlavost. Pěnové sklo ve střeše okolo komínu zajistí dostatečný tepelný odpor obálky budovy v okolí komínu, zajistí dostatečný difuzní odpor mezi komínem a parozábranou a zajistí teplotní útlum od teplého pláště komínu směrem do stavební konstrukce. Vzorový detail prostupu nerezového komínu obvodovou stěnou je

na obr. 5.

Protože se k těmto prostupům nevztahují žádné evropské normy, nelze výrobky pro jejich řešení zatím certifikovat. Nové časy v této problematice má přinést nová norma EN 1443:2019, která zavede do zatřídění komínu označení, pro prostup jakou konstrukcí je systém testován. Tím budou dané požadavky, co má takový prostup vůbec splňovat a jestli daný systém lze použít.

Než budou tyto nové předpisy v platnosti, musíme se spolehnout na zdravý rozum a zkušenosti výrobců, kteří nějaké řešení vůbec nabízejí. Rostoucí segment dřevostaveb a v nich osazených nerezových komínů dává na jednu stranu bohužel velký prostor pro chybná řešení. Na druhou stranu už šest let probíhá v rámci celoživotního vzdělávání kominíků a kamnářů školení na toto téma a odborná veřejnost už si je vědoma špatných i dobrých řešení. Proto nezbývá než doporučit při návrhu komínu a jeho zabudování do stavby konzultaci s odborníkem, ať už z řad výrobců nebo kominických firem. Protože komín má být funkční a bezpečný prvek stavby a ani funkčnost, ani bezpečnost není samozřejmostí, která by se dala z pozice výrobce zajistit jakýmsi univerzálním řešením.

MIROSLAV DROBNÍK

Ing. Miroslav Drobník (*1976)

je absolventem Stavební fakulty ČVUT, specializace stavební fyzika. V letech 1998–2003 pracoval v projekční kanceláři.

Od roku 2004 vyvíjí vlastní komínové systémy, které se vyrábějí pod značkou CIKO. Je jednatelem firmy CIKO, s. r. o.