Od boletických panelů k pozinkovaným plechům

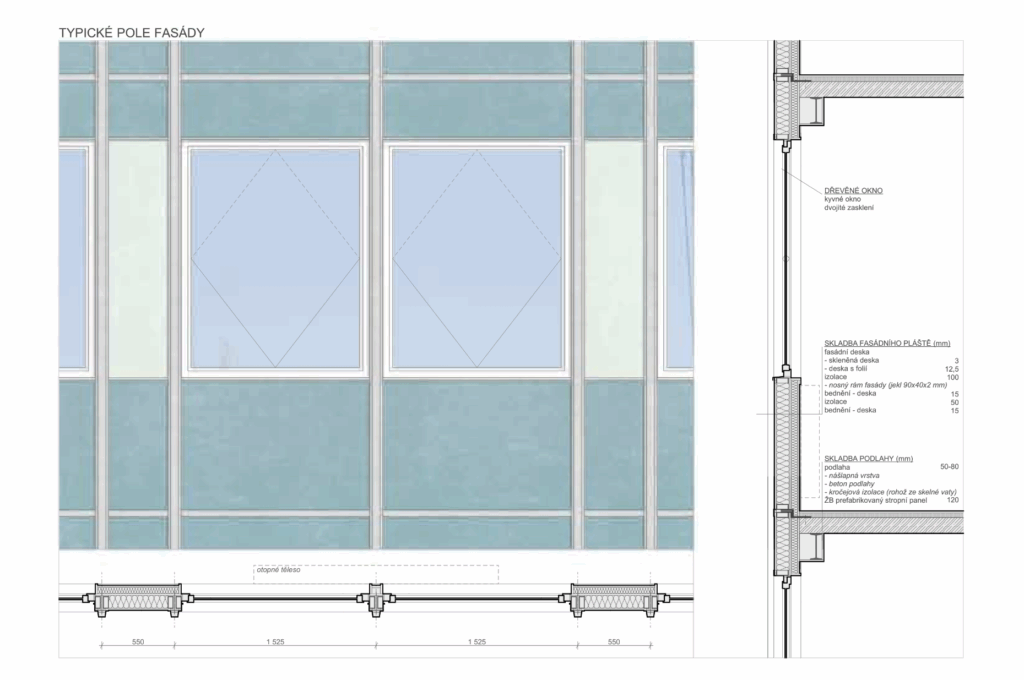

Obvodový plášť budovy libereckého magistrátu nahradila fasáda se současnými tepelně izolačními standardy. Její pohledovou část tvoří rastr žárově zinkovaných plechů. Člení ji římsy, okna i jednotlivé dílce plechu, spáry mezi nimi, kotvení. Kovová fasáda ve světle pableskuje, odrazy se liší v každé desce a tvář domu se tak neustále mění. Žárově zinkovaný plech není sterilní, jeho textury jsou blízké mramoru; mění se v čase, přirozeně stárne, navíc reaguje na proměnlivost počasí a charaktery atmosfér blízkého okolí.

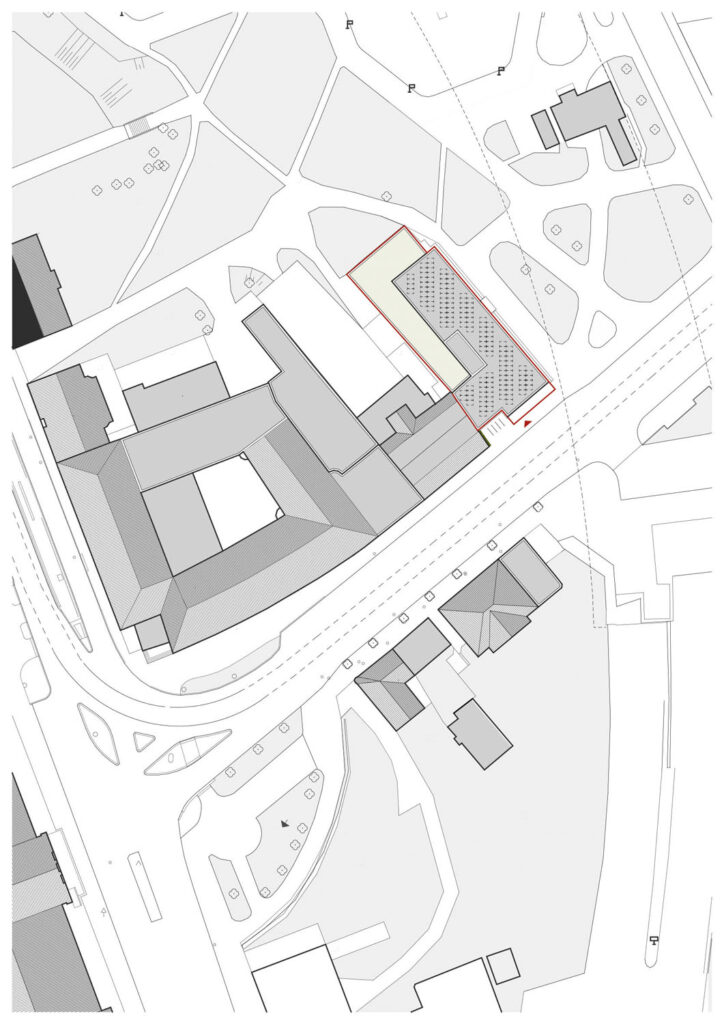

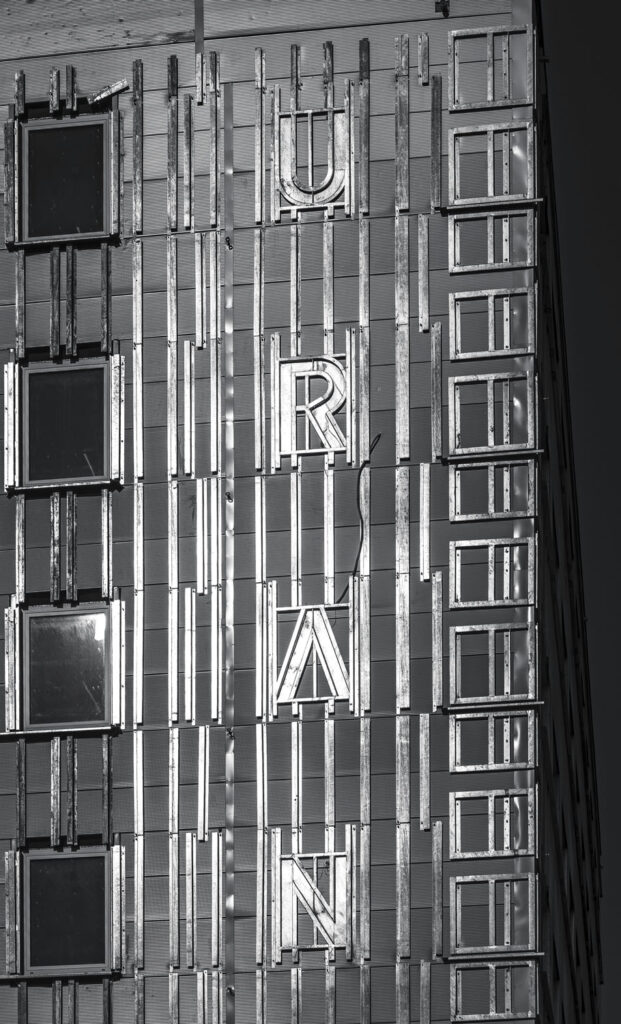

Bývalý administrativní objekt uranových dolů se před lety stal jednou ze tří budov magistrátu. Nyní má tento dům reprezentativní pozici na hlavní třídě, díky novému tunelu navíc získal předprostor a jeho široká severní fasáda se tak stala dominantou celé lokality. To všechno autoři návrhu zvážili a rozhodli se proměnit vzhled stavby na objekt s ambicí palácového průčelí. Dnes její boční fasádu společně s krásnými hliníkovými plechy zdobí i nápis URAN.

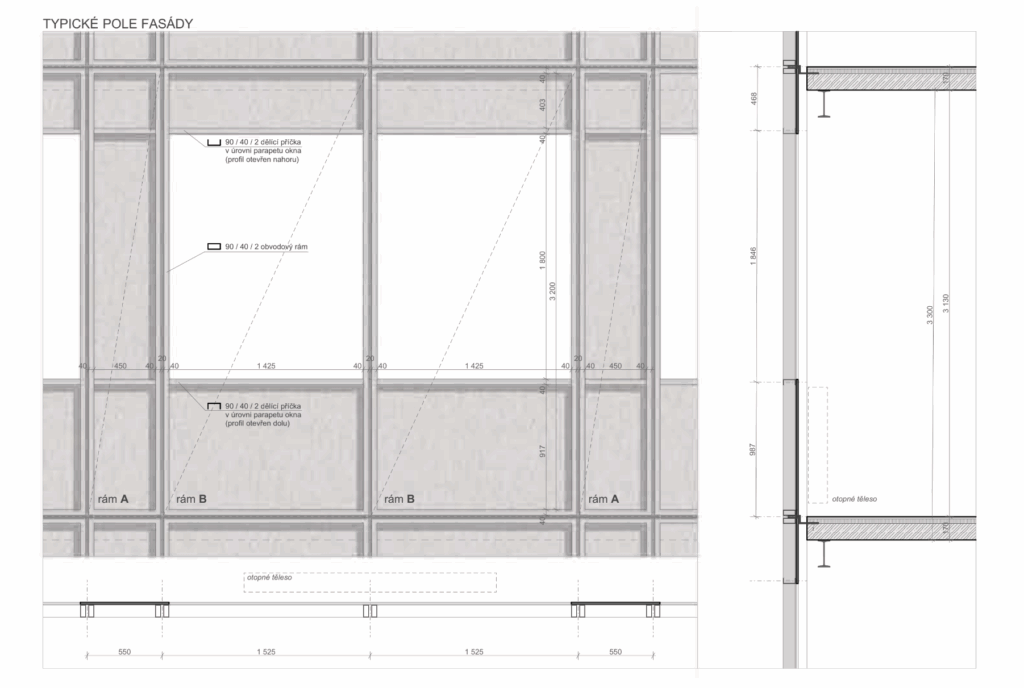

„Když jsme přemýšleli o žárově zinkovaném plechu, ověřovali jsme si toto řešení na referenčních stavbách, například na budově Aquilla od ateliéru Christ a Gantenbein. Během návrhu jsme nechali zhotovit vzorky plechů v měřítku 1:1, abychom si ověřili realizovatelnost a vliv tvaru a metody ořezu na proces žárového zinkování. Bylo to důležité především u velkých profilů T tvaru – jejich délka dosahuje 3,3 m a jsou tak výrazně větší než na dostupných zahraničních referencích. Plechová fasáda zároveň tvoří masku celého technického řešení, detailů kolem oken a technických spojů fasády,“ uvádí architekt Jiří Žid.

Návrh obnovy obvodového pláště navázal na výrazné horizontální členění fasády, byl dodržen i poměr mezi prosklenými a plnými částmi fasády, nezměnilo se ani drobné měřítko skladebných částí obkladu. „Navázali jsme i na tektonický skladebný systém. Pracovali jsme s různou hloubkou detailu odpovídající tomu, z jakých vzdáleností je stavba vidět. Výrazné horizontální členění a nápisy URAN jsou viditelné z centra města po ulici 1. máje i při průjezdu po dálnici od Prahy a Žitavy. Detaily obložení sloupů, stříška nad vstupem a jednotlivé torxové hlavy šroubů uchycení plechu jsou patrné při vstupu do vestibulu. Z indiferentní administrativní budovy 70. let minulého století se nám tak podařilo vytvořit jedinečnou stavbu,“ dodává architekt Ondřej Synek.

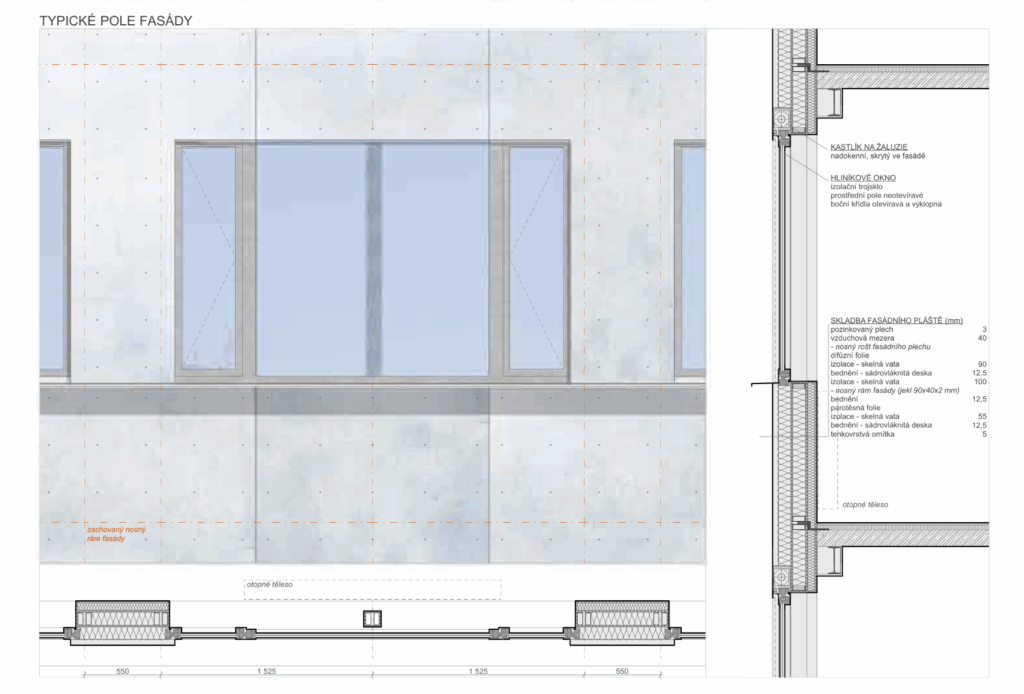

Skladba fasády

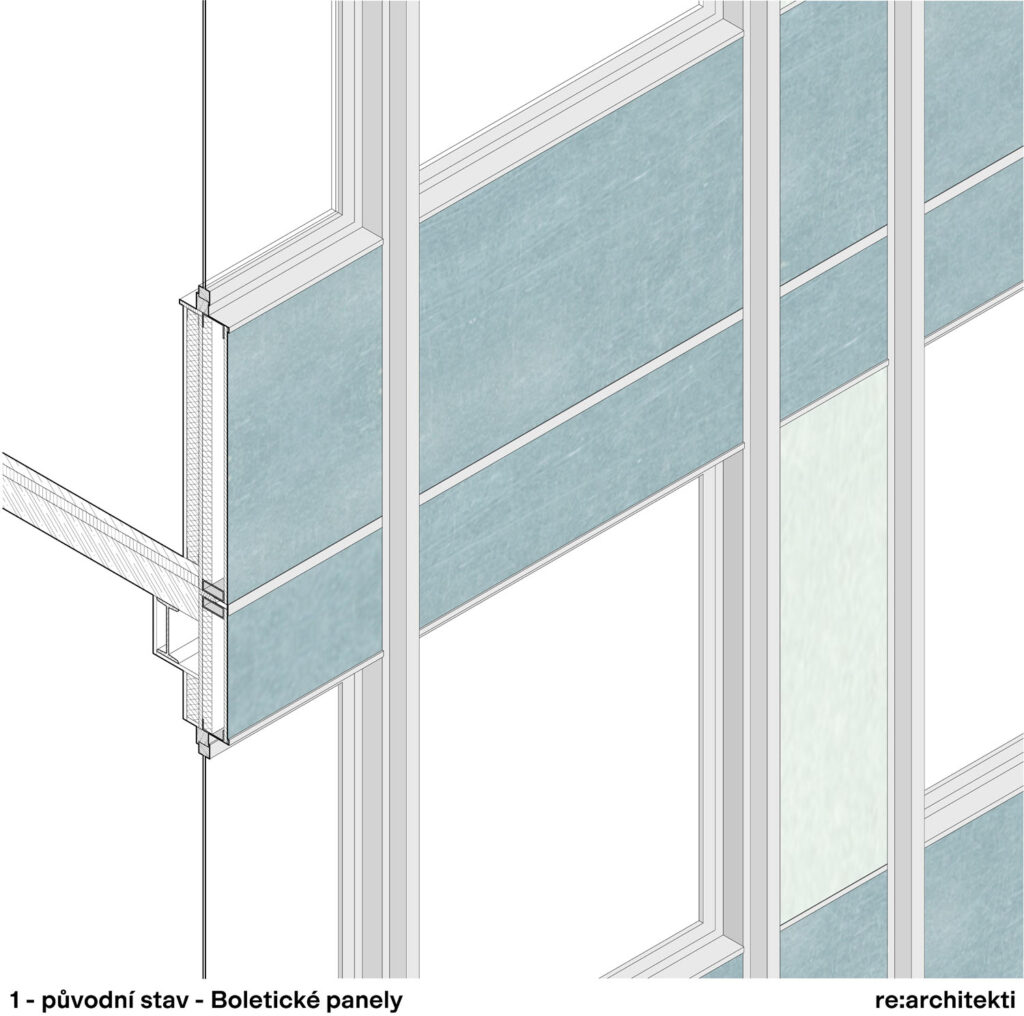

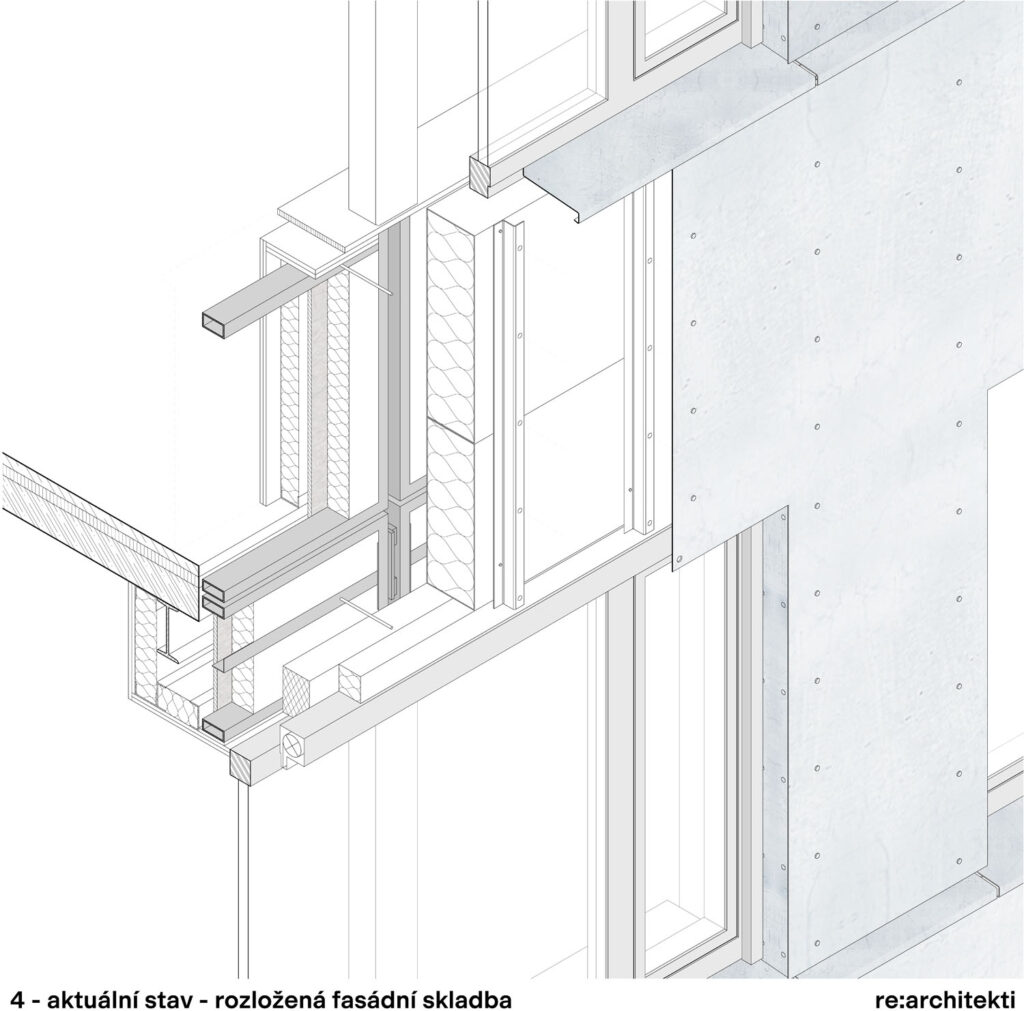

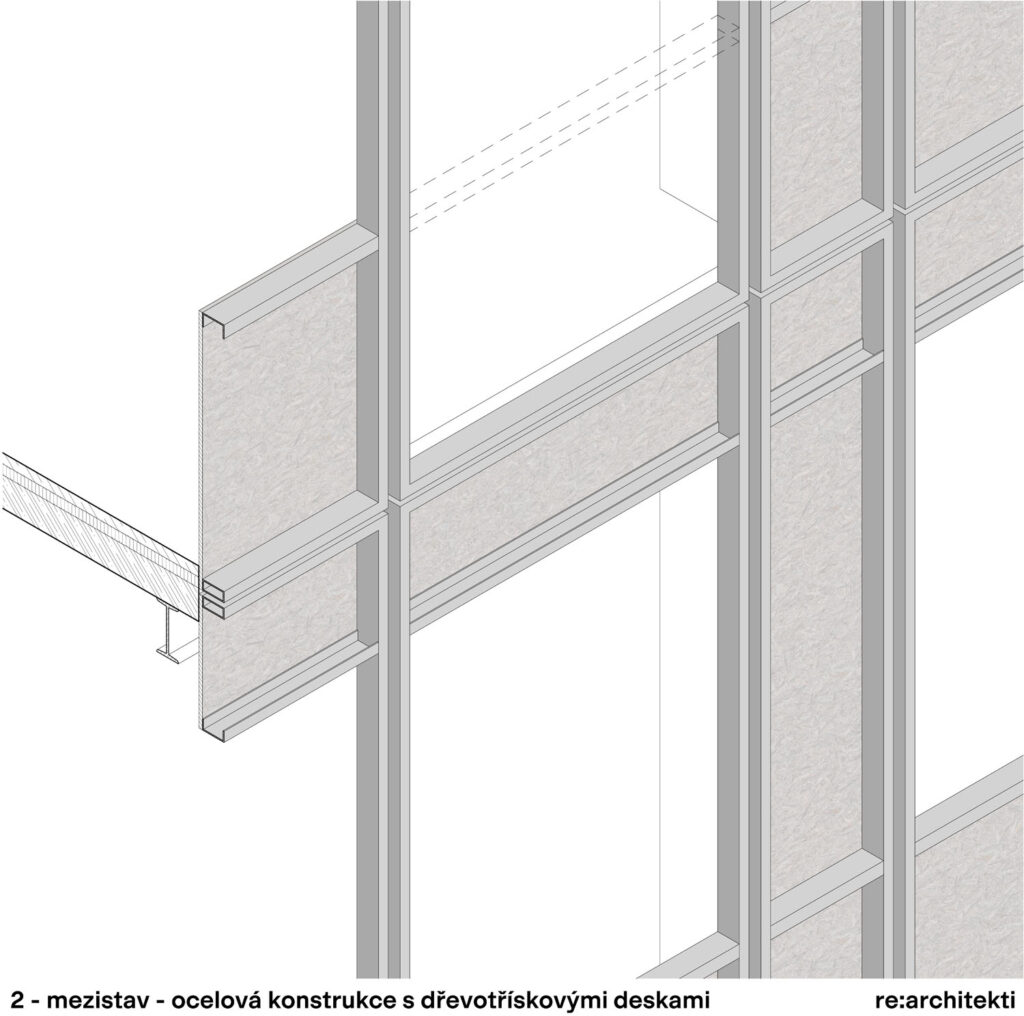

„Z důvodů ekonomiky celého projektu jsme se rozhodli zachovat rámy boletických panelů z uzavřených jeklů včetně jejich ukotvení ke stropním konstrukcím. Po demontáži dalších vrstev původního pláště proběhla revize a vyspravení rámů, zejména zkorodovaných styčníků v nadpraží a parapetu oken. Oproti tomu hlavní jeklové rámy byly až na několik výjimek v místech, kde zatékalo, zcela v pořádku, včetně původního nátěru, tj. po 50 letech a při tloušťce profilu 2 mm. Vzhledem k navýšení celkové hmotnosti fasády, už především kvůli oknům s trojsklem, a také aktuální legislativě, bylo nutné posílit statickou vazbu nosné konstrukce s fasádou novými ocelovými kotvami. Následně byly původní rámy ošetřeny nátěrem, vyplněny tepelnou izolací, z exteriéru přibyla další významná část tepelné izolace formou fasádních panelů. Celá konstrukce je provázaná až k vertikálním Z profilům, na které jsou navěšeny fasádní plechy,“ upřesňuje Jiří Žid.

Proces pozinkování

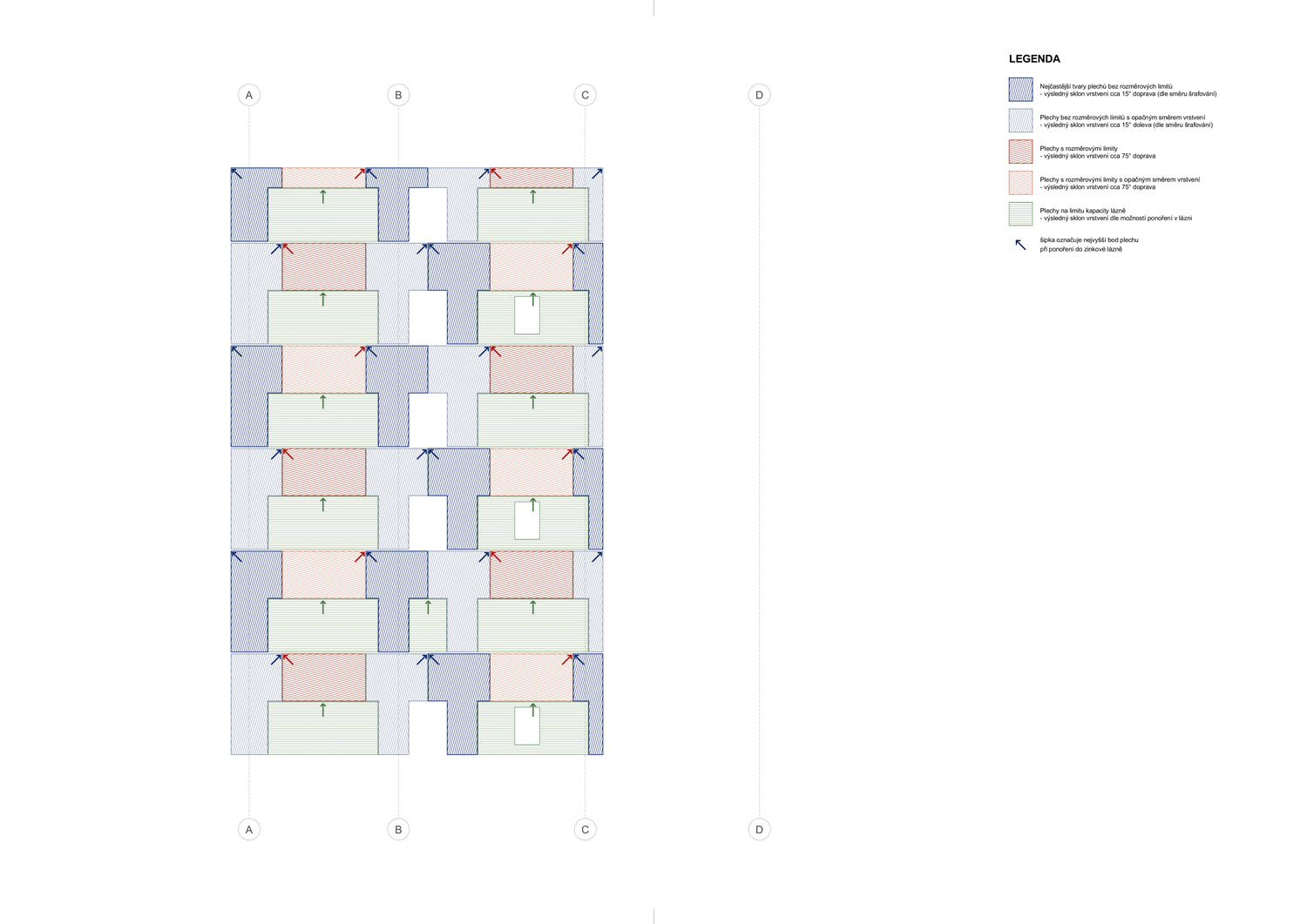

Samotný proces žárového zinkování primárně neslouží pohledovým účelům velkých exponovaných ploch. Mramorová textura, která je nyní na několik prvních měsíců či let na plechách vidět, vzniká orientací plechu při máčení do zinkové lázně. Součástí návrhu proto byla přesná orientace máčení jednotlivých plechů, aby výsledné žilkování na fasádě tvořilo šachovnici. Drobné kazy, které nemají vliv na kvalitu zinkové ochrany plechů, ale pohledově jsou viditelné, architekti naopak vítali, stejně jako stopy přirozených nečistot v lázni. Tyto drobné chyby jsou z architektonického hlediska vítaným zpestřením fasády, nezakrývají živost a přirozenost procesu zinkování.

Plechy po zinkování zrály měsíc v uzavřené hale s konstantními podmínkami ovzduší, ve speciálních konstrukcích, ve kterých byly přepraveny na stavbu. Během prvních dnů po zavěšení na dům získaly hned patinu, jejich povrch se ale bude během let měnit.

Výzva, která se na každém kroku komplikovala

„U nosného systému budovy z montovaného ocelového skeletu jsme nenašli poruchy nebo závady, to se ale nedalo říci o jejím opláštění z boletických panelů. Objevily se na nich známé a hojně se vyskytující poruchy, zejména praskající smaltovaná skla, zatékání, netěsná okna, špatné tepelně technické parametry. Nepůsobily důstojným dojmem, navíc se muselo zbudovat ochranné lešení pro bezpečnost kolemjdoucích před odpadávajícími částmi. Naštěstí se nám podařilo uhájit názor, že budova nemá žádné zásadní problémy a je tedy třeba se zaměřit na obálkové konstrukce. S tím pak souvisely změny a úpravy na technických zařízeních jako je vytápění, chlazení a větrání,“ vzpomíná Ing. Zeman. Dodává: „Potěšilo mě, když jsem byl architekty osloven, abych se na základě svých zkušeností s realizacemi sanací lehkých obvodových plášťů stal členem projekčního a realizačního týmu. Na rozdíl od „běžného“ řešení byl ale jejich požadavek na projekt nového opláštění podstatně složitější, navíc nerespektoval stávající modulové členění. Nakonec jsme to přijali jako výzvu, která se pak na každém kroku projevila jako ještě komplikovanější. Základním předpokladem bylo využít rámy dílců boletických panelů. Průzkumné práce a sondy potvrdily obavy z lokálního zatékání, zejména jihozápadního nároží a přilehlých fasád. Zároveň se ale vyloučila přítomnost azbestových vláken v deskových výplních.“

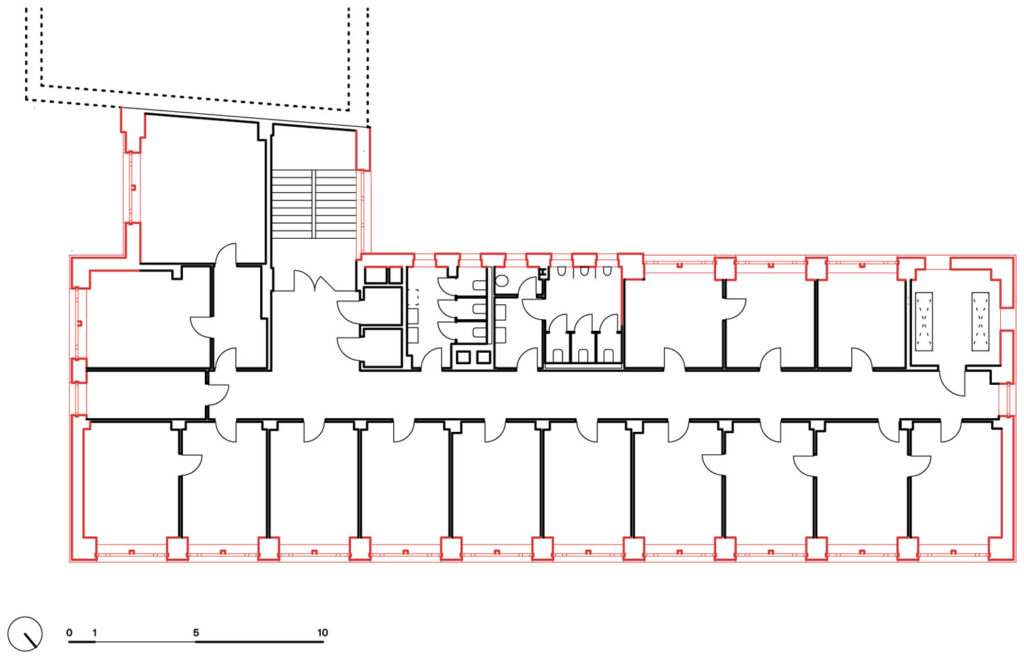

Zásadním zadávacím kritériem bylo navíc provádění prací za částečného zachování provozu budovy. Jednou z hlavních podmínek řešení se tak stal harmonogram jejich postupu, tomu bylo podřízeno i konstrukční řešení skladby nového obvodového pláště. Z různých variant rozdělení postupu realizace byla nakonec zvolena cesta dvou oddělených etap.

Rozsáhlé statické zásahy

Konstrukční řešení spočívalo ve využití sendvičových panelů Kingspan flex (modul šířky 600, 750 a 900 mm), z kterých lze sestavit kladečský plán bez dořezávek na stavbě. Okenní výplně tu jsou přes dvě hlavní rámová pole původní fasády, což se řešilo předsazenou montáží. Významné přitížení stávajících rámů a zejména jeho přenesení do konstrukce ocelového skeletu vedlo statika k rozsáhlým zásahům. Kingspan panely zpravidla nevyžadují zásadní úpravu, v tomto případě však bylo třeba řešit pomocné ocelové ztužující prvky, aby mohl být pod 3 mm silné pozinkované plechy vyvěšen nosný rastr ze Z profilů. Excentricita vlastní skladby neprůhledné části pláště i velkoplošná okna s trojskly v hliníkových rámech navíc vyžadovaly podchycení zachovaných rámů fasády. Na nosný rastr se pak v přesně definovaných řadách a speciálními šrouby kotvily velkoplošné plechy. Šrouby mají nejen speciální separační podložku, ale i silikonové pouzdro, vložené do otvoru v plechu. Kromě eliminace vzniku galvanického článku umožňuje dilatování při teplotních změnách. Projektová dokumentace tedy obsahovala řadu detailů, konstrukčních vazeb, spárořezů a dalších zadávacích kritérií a podmínek pro realizaci.

Z průběhu realizace

Již v rámci přípravy bylo zřejmé, že realizace nebude jednoduchá. V první etapě se započalo s demontáží na nároží, které bylo poškozené zatékáním. V minulosti navíc proběhl naprosto neodborný zásah na západním štítu, zateplení z interiéru bez jakékoliv difuzní uzávěry. Způsobilo to intenzivní kondenzace přesně v rovině ocelových rámů, takže některé části musely být nahrazeny. „Jednotlivé případy tak bylo třeba staticky posoudit a práce se tak zdržely. V rámci projekčních prací jsme s tím počítali, ale „rezervu“ jsme vyčerpali hned na začátku. Následně se však potvrdilo, že zbytek fasády je téměř v naprostém pořádku a druhá etapa proběhla za méně než poloviční čas, přestože byla větší a prostorově náročnější. Příznivě se projevila i skutečnost, že po geodetickém zaměření obnažených rámů fasády byly maximální odchylky jak v plošné rovině, tak i výškově jen do 10 mm. To potvrdilo moji zkušenost – u ocelové konstrukce hlavního skeletu bývají rozdíly malé, ale u montovaného skeletu z prefa dílců už jsem zažil disproporce i 5 cm,“ dodává Ivo Zeman.

Když stavbaři konstrukce staticky zajistili, byla fasáda pomocí panelů rychle uzavřena i přes složité detaily a následné vazby. Okna se přesně osazovala do definovaného rastru, ale bylo přitom třeba respektovat rastr z pozinkovaných plechů (rozměření se provádělo za účasti geometrů). Okna o rozměru 3000×1800 mm mají úzká boční křídla, podmínkou architekta byla jejich subtilní profilace. Proto byla vyrobena vcelku a ze speciálního profilu, který umožňoval zasklení zvenku velkého středního dílce.

„Při montáži oken se v předstihu vkládal přední dílec nerezové kapotáže rámů fasády, které za okny v interiéru částečně probíhají. Samostatnou kapitolou pak bylo požární řešení a zajištění ocelových částí konstrukce obvodového pláště. I přes tuto komplikaci se nám podařilo elegantně vyřešit plošnou, realizačně jednoduchou difuzní uzávěru, která je u těchto konstrukcí stěžejní,“ upřesňuje Ing. Zeman.

Vlastní vyvěšení nosného rastru probíhalo pomocí nerezových závitových tyčí ze stávajících rámů fasády, které byly doztuženy a podchyceny. Znamenalo to však, že se rámy musely velmi přesně provrtat na stovkách míst.

Při realizaci se uplatnil systém proudového provádění, po uzavření pláště ihned probíhaly práce v interiéru první etapy tak, aby se mohlo rychle přestěhovat osazenstvo do nové části domu. Dokončovací práce na exteriéru jako římsy, screnny a vlastní Z rastr se pak prováděl při již „zabydleném“ interiéru. A mezitím se již zahajovaly práce druhé etapy.

URAN – Revitalizace budovy magistrátu města Liberce

Investor: Statutární město Liberec

Autoři a projekt: re:architekti – David Pavlišta, Ondřej Synek, Jan Vlach, Jiří Žid, Michal Kuzemenský; spolupráce Vojtěch Ružbatský, Jan Čech, Martin Kunc

Řešení obvodového pláště: Ing. Ivo Zeman

Statika: KCE – Statika a dynamika staveb

Energetické řešení: PORSENNA ENERGY

Zhotovitel: STAPROM CZ, CL-EVANS, Metrostav DIZ

Zinkování: Ing. Leoš Čihák – ZINKPOWER Roudnice

Publikováno v časopise Materiály pro stavbu č. 4/2025.

Tedy má být reprezentativní budova s Pz plechem? Tak průmyslová hala by to asi snesla, možná vstupní vrátnice v arálu výrobního strojírenského závodu. Toto bude kuriozita, sice nechutná až odpudivá, ale splní účel, přitáhne občany, aby se na ten nesmysl podívali osobně. Novodobá architektonická turistika. Budou konšelé spokojeni, s nárůstem tohoto typu turistů? Kam se ztratil smysl autorů návrhu pro krásu, která lahodí oku? Bude to ostuda města.