V rámci výzkumných projektů na ústavu stavebního zkušebnictví Fakulty stavební Vysokého učení technického v Brně byly zkoumány možnosti využití diagnostiky konstrukcí pomocí nedestruktivních metod. Ze stavební praxe bylo známo, že pokud prováděcí firma realizuje dodatečné kotvení nosných konstrukcí pomocí kotevních šroubů, ne vždy provede toto kotvení korektně, tak jak jej předepisuje projekt. Pomocí ultrazvukového přístroje lze tyto vady identifikovat.

VYUŽITÍ ULTRAZVUKOVÉHO PŘÍSTROJE SONIC 1200HR S PŘÍMOU SONDOU

Princip funkce ultrazvukových testů přímou sondou

Měření je realizováno pomocí ultrazvukové impulsní metody (dále jen UZ). Přístroj vysílá i přijímá impulzy, které se odrážejí od protější hrany zkoušeného předmětu, a měří čas, za který odražený impulz dorazí zpět do přístroje.

Ze známé rychlosti šíření UZ vln v oceli (cs = 5920 m/s) přístroj vypočítá dráhu, kterou signál urazí, a dle svého nastavení ji vyhodnotí jako tloušťku (resp. délku) daného materiálu.

Kontrola tloušťky materiálu

Příkladem může být ověření tloušťky základových patních plechů ocelových zásobníků na tekutá hnojiva, které probíhalo pomocí ultrazvukového přístroje SONIC 1200HR od firmy STAVELEY INSTRUMENTS INC – USA. Byla použita přímá piezoelektrická sonda s jmenovitou frekvencí 10 MHz. UZ přístroj byl před samotným měřením kalibrován podle normované kalibrační stupňovité měrky pro měření tloušťky ocelových materiálů. Byl nastaven v úzkém rozsahu pro měření tloušťky od 4 do 6 mm pro vysokou přesnost měření na 0,01 mm. Výběr zkušebních míst byl zvolen tak, aby vždy jedno měření postihlo 1/4 obvodu nádrže (ozn. ŘEZ I–ŘEZ IV., obr. 1). Místo pro měření tloušťky patního plechu bylo vždy pečlivě vybroušeno úhlovou bruskou na lesklý kov pro navázání akustické vazby. Jednotlivá zkušební místa byla zvolena náhodně, ale vždy tak, aby v každé čtvrtině obvodu nádrže bylo situováno jedno zkušební místo. V každé zkušební pozici byla provedena vždy tři platná měření tak, aby se jednotlivá měření nepřekrývala (obr. 2 a 3). Byl zvolen trojúhelníkový systém měření tloušťky, aby se průměrnou hodnotou vypočtenou z těchto tří měření postihla tloušťka materiálu ve zvolené rovině.

Ultrazvuková kontrola tloušťky základových patních plechů neprokázala snížení tloušťky průřezu patního plechu vlivem korozních účinků okolního prostředí. Rozdíly v jednotlivých měřeních můžeme přičítat jak výrobní toleranci, tak nerovnoměrnému vybroušení jednotlivých zkušebních míst, kdy při dané citlivosti UZ přístroje není možné ručně vyhladit všechna místa stejnoměrně. UZ přístroj SONIC 1200HR umožňuje při nastavení pro takovéto tloušťky materiálu měřit s přesností na 0,001 mm, což je dostačující citlivost pro spolehlivé určení i malého úbytku části materiálu vlivem koroze. Průměrná odchylka měření na všech ocelových zásobnících se pohybovala v řádu 0,025 mm.

Kontrola délky kotevních šroubů

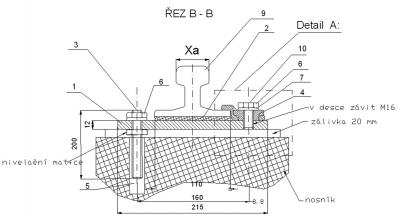

Další ukázkou využití ultrazvukové kontroly je kontrola délky kotevních šroubů kolejové dráhy sportovní plavby na hrázi VD Orlík. Cílem bylo stanovit celkovou délku šroubů a na základě jejich přesahu přes úroveň železobetonové konstrukce dráhy a ověření jejich skutečného zapuštění do železobetonové konstrukce (obr. 4). Kotevní šrouby slouží k připevnění kolejnic dráhy, po které se pohybuje plošinový vozík pro přepravu lodí do hmotnosti 3,5 t. Jednotlivé kotevní šrouby byly vybrány a označeny pracovníky zadavatele.

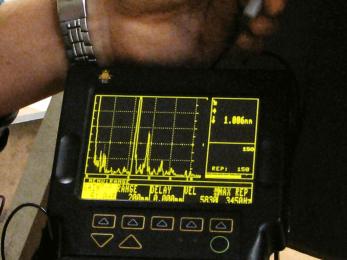

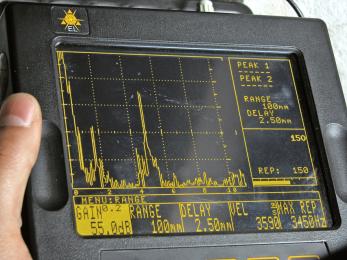

Další ukázkou využití ultrazvukové kontroly je kontrola délky kotevních šroubů kolejové dráhy sportovní plavby na hrázi VD Orlík. Cílem bylo stanovit celkovou délku šroubů a na základě jejich přesahu přes úroveň železobetonové konstrukce dráhy a ověření jejich skutečného zapuštění do železobetonové konstrukce (obr. 4). Kotevní šrouby slouží k připevnění kolejnic dráhy, po které se pohybuje plošinový vozík pro přepravu lodí do hmotnosti 3,5 t. Jednotlivé kotevní šrouby byly vybrány a označeny pracovníky zadavatele.Pro vlastní měření byl použit ultrazvukový impulsní přístroj SONIC 136P a též jeho novější verze SONIC 1200HR. Oba přístroje byly kalibrovány na dostatečný rozsah pro odhalení zapuštění šroubu do 200 mm. K nastavení ultrazvukového přístroje sloužily ultrazvukové měrky K1 a K2 a speciální měrka, vyvinutá pracovníky ústavu. Pro měření délek kotevních šroubů byla použita ultrazvuková sonda o frekvenci 5 a 10 MHz. Jako kontaktní prostředek akustické vazby byl použit speciální gel, dodaný firmou TSI – System, s. r. o.

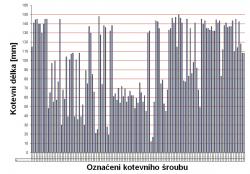

Bylo zkontrolováno celkem 131 kotevních šroubů kolejové dráhy. Měření prokázala, že pouze 34 kotevních šroubů, tj. 26 % z celkového počtu kontrolovaných, má předepsanou délku 200 mm. Ostatní šrouby byly různě zkracovány a nedosahují předepsané délky. Nejmenší zjištěná délka kotevního šroubu byla 74 mm, což při přesahu 62 mm znamená, že šroub je uložen pouze 12 mm v ŽB bloku kolejové dráhy.

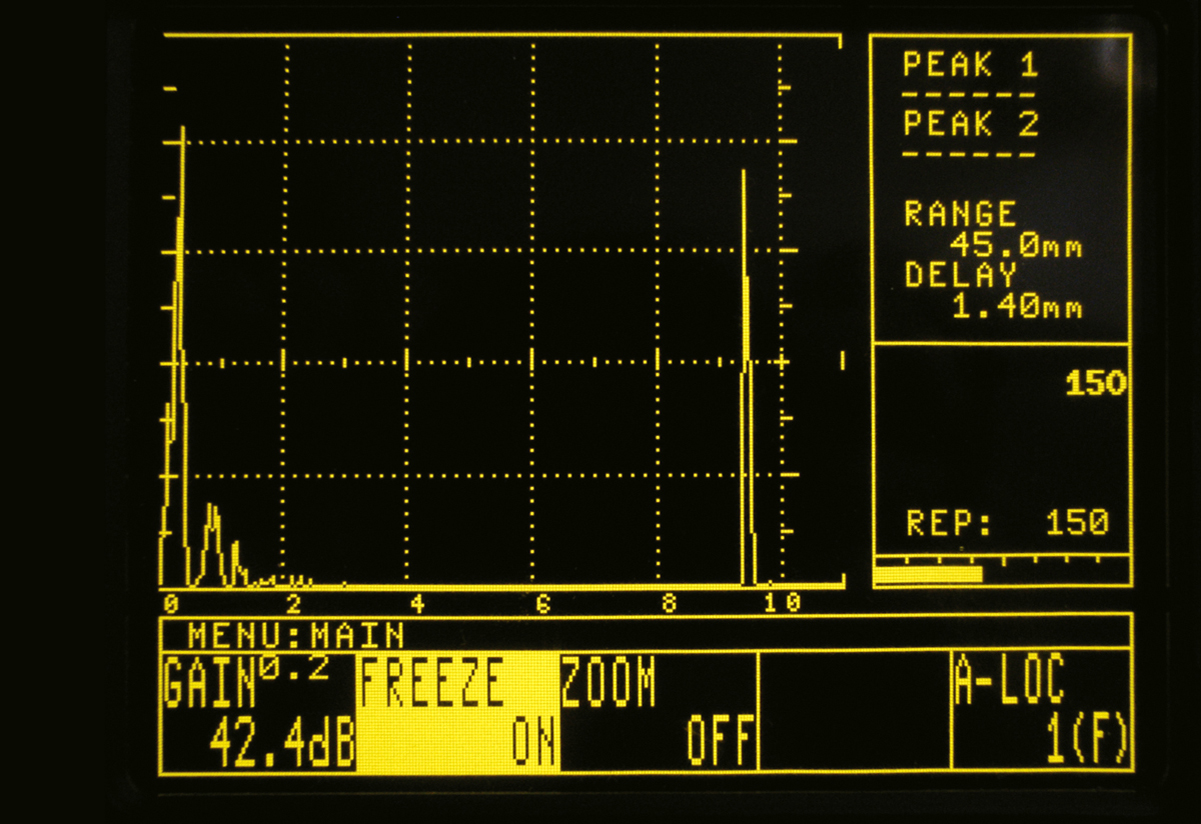

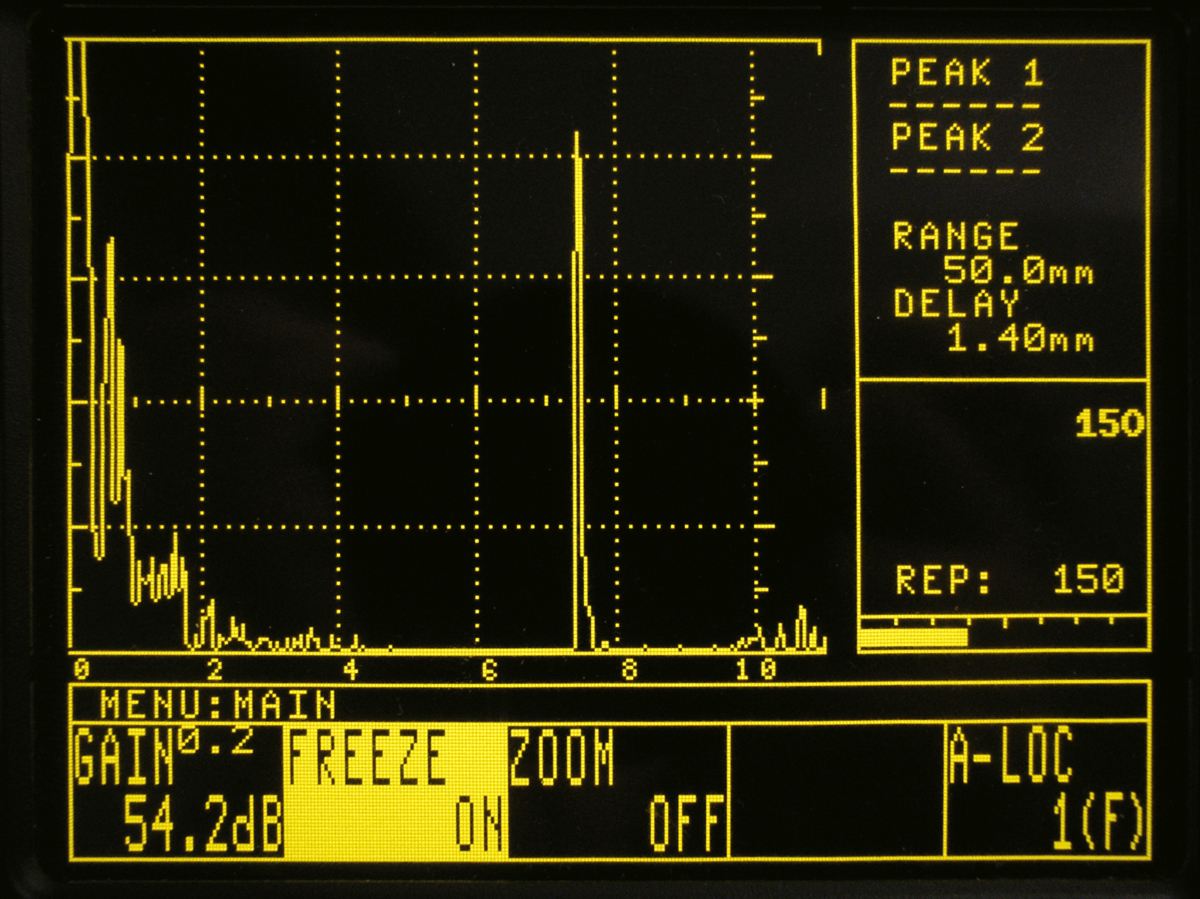

Obdobně byly kontrolovány kotevní šrouby v jedné pražské sportovní hale. Ultrazvukový přístroj SONIC 136P bylo nutno nastavit tak, aby mohl měřit délky do 400 mm. K nastavení byla použita měrka K1, jejíž výška je 100 mm. Jako měřicí sonda byla zvolena přímá sonda o frekvenci 5 MHz. Při této vysoké frekvenci je sice nutno uvažovat s relativně vysokým útlumem UZ energie v materiálu, ale zobrazená koncová echa jsou na obrazovce velmi ostrá. Měření délky šroubu takto zkalibrovaným UZ přístrojem prokázalo skutečnou délku správně provedeného kotevního šroubu – 380 mm. Na koncové echo, zobrazené na UZ přístroji, nemá vliv šikmé zkosení konce šroubu.

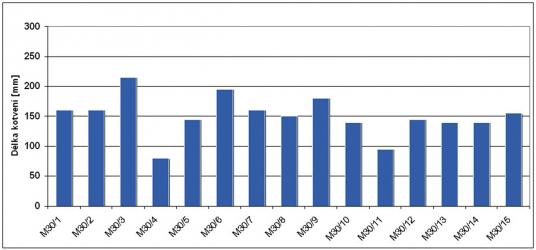

Délka kotevních šroubů byla odzkoušena na pěti ukotveních nosných sloupů haly. Každý ze sloupů měl být původně ukotven dvěma hlavními šrouby. Vzhledem k tomu, že původně navržená rozteč kotevních šroubů z technologických důvodů nevyhovovala (byly situovány nad technologickým otvorem), byla kotevní deska sloupů rozšířena přidáním nové, větší ocelové desky. Obě desky byly sešroubovány a nová deska obsahovala zase dva kotevní šrouby hlavní a jeden šroub pomocný. Naměřené výsledky patnácti odzkoušených hlavních kotevních šroubů M30 jsou uvedeny na obr. 8. Délky kotvení v betonu byly vypočítány odečtením naměřené části kotevního šroubu nad betonem od celkové délky kotevního šroubu zjištěné ultrazvukovým přístrojem SONIC 136P (frekvence sondy 5 MHz).

Ultrazvuková měření prokázala, že předpokládané kotvicí délky 300 mm v podkladním materiálu nebylo dosaženo ani u jedné kotvy. V průměru bylo dosahováno poloviční délky – cca 150 mm – a u nejkratší kotvy byla hloubka ukotvení pouze 80 mm.

Další příklad – měření délky kotvení svodidel na mostu č. 438-001 u Hranic – ilustruje kontrolu kotev menšího průměru. Sloupky, na které jsou připevňována svodidla, jsou přichyceny k železobetonové konstrukci mostu čtyřmi kotevními šrouby. Ultrazvukovým přístrojem verze SONIC 1200HR byla stanovena délka těchto kotevních šroubů na 180 mm (obr. 10). Povrch vyčnívajících kotevních šroubů však musel být před měřením vyhlazen pilníkem nebo elektrickou rozbrušovačkou, aby bylo dosaženo kvalitního akustického kontaktu. Jako akustický vazebný prostředek byl opět použit speciální gel, je však možné použít i vazelínu.

Skutečná délka kotevních šroubů byla ověřena jádrovým vývrtem kotevního šroubu, který prokázal správnost ultrazvukového měření (obr. 11). Na tomto mostě nebyly shledány v délce kotev žádné závady.

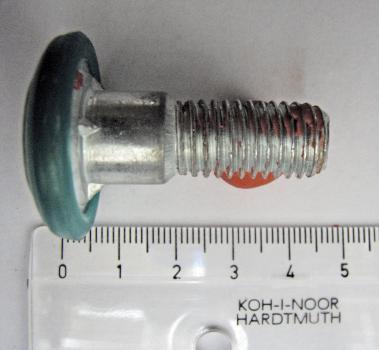

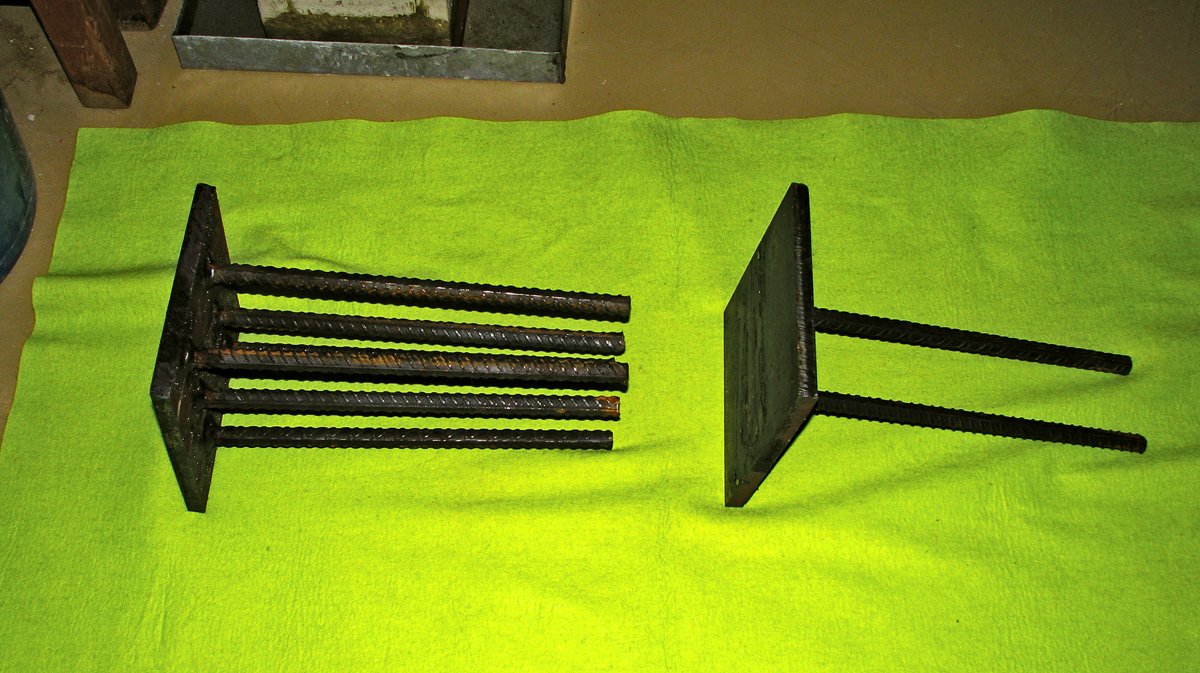

Šrouby se testovaly také v případě zásobníku na tekutá hnojiva v Borovanech. Za účelem objektivního hodnocení byly do laboratoře Ústavu stavebního zkušebnictví VUT v Brně dodány dva vzorky šroubů (obr. 12) z konstrukce. Dodané vzorky neporušených šroubů posloužily pro kalibraci ultrazvukového přístroje a zároveň jako měřítko pro případné odchylky či změny ultrazvukového signálu v případě vnitřních nehomogenit zjišťovaných později in situ. V laboratoři byly zaznamenány echogramy pro oba typy šroubů, tyto výstupní laboratorní echogramy byly vzaty jako průchodová echa neporušených šroubů – jako kalibrační echo pro určení vnitřních vad.

Měření spojovacích šroubů ocelové nádrže v lokalitě probíhalo pomocí ultrazvukového přístroje SONIC 1200HR, byla použita přímá piezoelektrická sonda se jmenovitou frekvencí 10 MHz. Měření bylo realizováno pomocí UZ impulsní metody. Při samotném měření se tým řešitelů zaměřil zejména na délky šroubů a na poruchy v oblasti závitu, kde je oslaben průřez šroubu. V případě poruchy by se objevilo na displeji UZ přístroje výrazné odrazové echo, které vzniká při přechodu ultrazvukového signálu přes dvě různá rozhraní (ocel/vzduch), platí zde princip Snellova zákona.

Na plášti ocelového zásobníku pak bylo testováno celkem 50 spojovacích šroubů, po obvodu nádrže bylo vybráno 7 řezů, v každém řezu bylo zkoušeno 7 náhodně vybraných spojovacích šroubů dle rastru, jak jej navrhl objednavatel. Spojovací šrouby byly zkoušeny ve staticky nejvíce namáhaném pásu kruhové nádrže.

Ultrazvuková kontrola neprokázala žádné staticky významné poškození předmětných spojovacích šroubů. Při kontrole byly porovnávány laboratorní kalibrační echogramy a echogramy získané přímo na místě měřením na spojovacích šroubech, toto porovnání rovněž neprokázalo žádnou vadu. Ani detailní zaměření na oblast závitů spojovacích šroubů nevykázalo žádné poškození. Lze prohlásit, že celkem 50 testovaných spojovacích šroubů je bez vady či trhliny (obr. 13).

VYUŽITÍ ULTRAZVUKOVÉHO PŘÍSTROJE SONIC 1200HR S ÚHLOVOU SONDOU

Princip funkce ultrazvukových testů úhlovou sondou

Úhlové sondy jsou určeny pro vysílání a příjem UZ vln pod určitým úhlem k povrchu prostředí. Využívají se především pro snímání příčných vln (ct = 3520 m.s–1). Úhel se pohybuje v pásmu prvního a druhého kritického úhlu.

Součástí sondy je nástavec, nejčastěji z plexiskla nebo polystyrenu, s úhlem nastaveným podle velikosti kritických úhlů pro dané materiálové rozhraní. V defektoskopii se používá nejčastěji nástavců s úhlem nastaveným tak, aby do oceli (z hlediska využití jsou sondy převážně cejchované pro ocel) vnikal impulz pod úhlem 35 nebo 45 °.

Laboratorní zkoušení kvality připojení ocelových spřahovacích prvků

Pro účely nedestruktivního testování přípojů (svarů) byly vytvořeny zkušební prvky se zabudovanými různými typy systémů spřažení (obr. 14). Modelový zkušební nosný ocelový T-profil byl opatřen dvěma spřahovacími typy prvků – dvojicí tvarovaných hladkých tyčí a kozlíkem. Pro zkoušky byl použit ultrazvukový přístroj SONIC 1200HR, UZ sonda o frekvenci 2,25 MHz s nástavcem pro úhel 45 °.

Úhlovou sondou byly v první řadě simulovány výrobní kontroly svarů z horního líce nosného profilu (povrch osazený prvky). Smysl zkoušek spočívá v odhalení kvality svařovaného spoje – diskontinuity svaru, vzduchové kaverny.

V druhé řadě byly pak svařované spoje kontrolovány ze spodního líce. Tato fáze simulovala zkoušky in situ, které se zaměřují na odhalení přítomnosti spřahovacího prvku, popřípadě na kontrolu při podezření na porušení spoje. Obr. 15 ukazuje průběh zkoušky i s pozitivním výsledkem – zobrazené echo ukazuje přítomnost svaru, tedy i přítomnost spřahovacího prvku.

Praktické ověření kotevního systému desek technologického spoje

Při výstavbě halového objektu vznikla pochybnost o počtu kotevních trnů zabudovaných kotevních desek v prefabrikovaných střešních nosnících (obr. 16). Projekt předepisoval 6 kotevních trnů průměru 16 mm a délky 350 mm, ovšem vzniklo důvodné podezření, že kotevní trny jsou jen dva (obr. 17).

Kotevní desky měly sloužit pro upevnění pochozích technologických lávek. Investor stavby si podmínil kontrolu těchto trnů, která měla proběhnout nedestruktivní metodou, jelikož poškození již zabudovaných nosníků bylo nemyslitelné.

Testy proběhly pomocí úhlové ultrazvukové sondy o frekvenci 4 MHz s přístrojem SONIC 136P in situ celkově na 20 kotevních deskách (obr. 19). Každá z těchto desek obsahovala pouze dva kotevní trny, které byly situovány uprostřed desky. UZ kontrola potvrdila obavu investora o kotvení desek, které nebylo provedeno dle dokumentace a nemělo tedy dostatečnou únosnost pro plánovanou zátěž.

Ověření ukotvení táhlových přípojek

Při instalaci závěsných stříšek při výstavbě halového objektu v Nitře se u zabudovaných panelů objevil problém s nedostatečným a v několika případech dokonce zcela chybějícím kotvením přípojek táhel. Proto vznikl požadavek na otestování čtyř nově instalovaných částí, celkem tedy osmi přípojek. Investor žádal ověření nedestruktivní metodou, aby se minimalizovalo poškození již namontovaného obvodového pláště (obr. 19, 20).

Projekt předepisoval 6 kotevních trnů průměru 14 mm, délky 200 mm pro 1 táhlovou přípojku. Pro testy byl použit přístroj SONIC 1200HR s úhlovou sondou o frekvenci 2,25 MHz s nástavcem pro 45 °. V tomto případě však u všech 8 zkoušených prvků zkoušky ukázaly, že jsou provedeny podle projektové dokumentace, tedy že všechny jsou kotveny 6 trny. Test tedy vyvrátil obavy investora.

Na stejném objektu byly na popud investora ještě provedeny další zkoušky. Jednalo se o kontrolu kvality ukotvení nosníku pro plášť budovy v jiném místě komplexu. Zde došlo k nedodržení počtu technologických spojů na prefabrikovaném dílci již zabudovaném v konstrukci a následně k jejich dodatečnému doplnění. Investor chtěl ověřit počet kotevních trnů dodatečně montovaných desek technologického spoje (obr. 21, 22). Pro ukotvení těchto dodatečných desek byly třeba minimálně čtyři kotevní trny. Pro zkoušky byl použit přístroj SONIC 1200HR s úhlovou sondou o frekvenci 2,25 MHz s nástavcem pro 45 °. I v tomto případě byl u všech osmi zkoušených prvků potvrzen soulad s projektem a test vyvrátil obavy investora.

ZÁVĚR

Ultrazvuková impulsní metoda se jeví jako dostatečně přesná i průkazná a lze ji považovat za vhodnou pro praktické účely, a to nejen k určení tlouštěk ocelových plechů, délek šroubů, trnů nebo výztuží, ověření kvality svarů nebo určení skrytých vad kotevních systémů.

LEONARD HOBST, LUBOMÍR VÍTEK, JAROMÍR LÁNÍK, MARTIN KOUDELKA

foto archiv autorů

Příspěvek vznikl v rámci činnosti na výzkumném záměru MSM 021630519 a za podpory Grantové agentury GAČR 103/09/H085.

Literatura:

1) Hobst, L. – Vítek, L.: Ověřování délky kotevních šroubů v masivních konstrukcích ultrazvukovou metodou. In Soudní inženýrství 2007, roč. 18, č. 2, s. 97–99, Brno.

2) Hobst, L. – Vítek, L.: Možnosti ověřování délek kotevních šroubů v železobetonových konstrukcích NDT metodami. In Sanace 2007, Brno.

3) Obraz, J.: Ultrazvuk v měřící technice. Praha, SNTL 1976.

Prof. Ing. Leonard Hobst, CSc., (*1949)

absolvoval FAST VUT v Brně, zabývá se radiografií ve stavebnictví a technickou ochranou před účinky ionizujícího záření. Je vedoucím ústavu stavebního zkušebnictví na VUT FAST v Brně.

Ing. Lubomír Vítek, Ph.D., (*1954)

absolvoval FAST VUT v Brně, pracuje jako technický pracovník VUT FAST v Brně v ústavu stavebního zkušebnictví v oborech radiografie, radiometrie a ochrany před zářením.

Ing. Jaromír Láník (*1984)

absolvoval přímý magisterský studijní program VUT FAST v Brně, kde pracuje jako asistent v ústavu stavebního zkušebnictví. Studuje doktorský studijní program, věnuje se praktické aplikaci zkoumaných metod.

Ing. Martin Koudelka (*1984)

absolvoval přímý magisterský studijní program na VUT FAST v Brně, kde studuje prezenční doktorský program v ústavu stavebního zkušebnictví. Věnuje se praktické aplikaci zkoumaných metod.

Nejnovější komentáře