U všech stavebních materiálů a u všech technických řešení lze najít jak pozitivní, tak negativní příklady. Nelze paušálně říci, že některé z materiálů nebo některé technické řešení je kompletně špatné nebo kompletně dobré. Vady a poruchy stavebních konstrukcí se vyskytují a je nutné se s nimi vyrovnat. Nejlépe tak, že pochopíme principy jejich vzniku – což je základní princip patologie.

Význam stavební patologie v oblasti plochých střešních plášťů

Patologické jevy ve stavebnictví jsou čím dál tím častější, čím dál tím složitější a jejich řešení je čím dál tím dražší. V oblasti izolací je možné identifikovat obrovské množství problémů a patologických jevů. Pokusím se vyspecifikovat dominantní problémy:

– Absence historické paměti – rádo se zapomíná, že s něčím byly problémy a to se v pravidelně nepravidelných intervalech opakuje.

– Absence personální stability – jedním ze základních principů vývoje je poučení z chyb. K tomu je důležitá personální stabilita, která umožní dlouhodobé sbírání zkušeností, jejich vyhodnocování a přijímání řádných opatření což platí od technických pozicí až po dělnické.

– Tlak na cenu – v situaci, kdy nabízené ceny jsou pod výrobními náklady, je opravdu zarážející, že není mechanismus, které by tyto excesy zarazil. Tento tlak na cenu je v celém procesu od projekčních prací přes použité materiály a technologické postupy až po provádění.

– Tlak na rychlost provádění – vše potřebuje svůj čas.

Co to patologie vlastně je:

Patologie je lékařská věda zabývající se studiem a diagnostikou nemocí živých systémů. Pojem vychází z řeckého slova pathos – zážitek nebo muka, a logia – výčet. Podrobněji na https://cs.wikipedia.org/wiki/Patologie.

Stavební patologie je v obecné rovině věda zabývající se studiem a diagnostikou poruch stavebních systémů. Těm, kteří se již setkali se stavebními poruchami, je jasné, že zatékání nebo plesnivění a další způsobují opravdu muka při užívání.

Za patologický stav se považuje stav způsobený vadou nebo nedodělky, které jsou příčinou vady. Hlavním předmětem stavební patologie je výzkum čtyř složek nemoci: příčiny (etiologie), mechanismus vývoje vady/poruchy (patogeneze), strukturální změny stavebního systému (morfologie) a důsledky těchto změn ve formě funkčních a estetických projevů. Obecná stavební patologie se zabývá analýzou stavebních abnormalit, které jsou signalizovány negativními odchylkami od obecně platných předpisů včetně obecně platných pravidel. Tedy ekvivalent k patologii v lékařském smyslu slova.

Následující poznatky pramení ze zkoumání porouchaných hydroizolačních materiálů, tj. v žádném případě se netýkající většiny výrobců a dodavatelů, kteří se snaží prosazovat řádnou kvalitu svých dodávek. K tomu, aby byly patologické jevy prokázány, je nutné neustále rozvíjet kontrolní mechanismy a kontrolní metodiky, které pak umožňují popsat příčiny poruchového stavu a navrhnout nápravná opatření.

Princip:

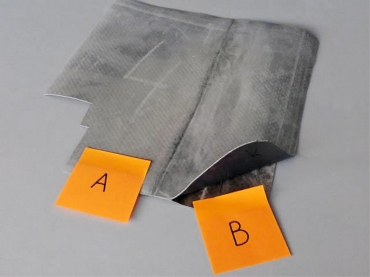

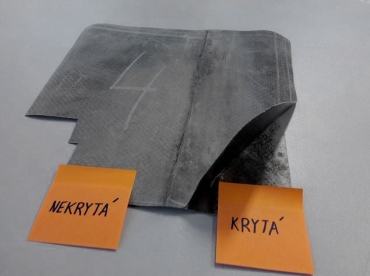

Pro zkoumání poruch je důležité znát faktický stav porouchaného materiálu a současně mít k dispozici materiál stejný, ale neporouchaný (nebo alespoň co nejméně porouchaný). V tomto případě pak lze srovnávat, co se vlastně u materiálu porouchaného stalo, k čemu došlo a proč. Proto je vždy velmi důležité zajistit materiály i z přesahů (viz obr. 1), tak aby toto srovnání bylo jasné a prokazatelné. Tímto způsobem ignorujeme přirozené stárnutí a srovnáváme pouze vliv UV záření na hydroizolační materiál, protože materiál z přesahů je vystaven také přirozenému stárnutí, ale bez vlivu UV.

Tedy základním principem je srovnávání porouchaného materiálu s materiálem, který lze kvalifikovat jako nepoškozený.

Pro hydroizolace jsme zpracovali metodiku zkoumání těchto jevů, takže v současné době již máme data, výsledky, která můžeme publikovat. Ve většině případů se nejedná o problém pevnosti. Protože tyto vlastnosti přebírá výztužná vložka hydroizolačního materiálu a pevnostní problémy, tj. zejména přetržení, nejsou v současné době vůbec ve statistikách poruch zastoupeny. Tj. výztužné vložky ve smyslu pevnosti můžeme vynechat z naší pozornosti.

Hlavním problémem u hydroizolačních materiálů je nedostatečná životnost těchto materiálů spojená s některými dalšími negativními vlastnostmi, které tyto materiály mohou vykazovat. U fóliových hydroizolačních materiálů jde zejména o používání nestabilních změkčovadel, která extrémně rychle migrují, a tím hydroizolační fóliový materiál ztrácí svoji kvalitu a není pak schopen bezporuchově vzdorovat klimatickému namáhání, a to zejména kroupám.

Metodika spočívá v několika zkouškách, které se mezi sebou různě kombinují a vycházejí z obvyklých analytických metod:

– zjišťování tloušťky hydroizolačního materiálu;

– analýza povrchu/řezu hydroizolačního materiálu (jeho homogenita):

– nasákavost,

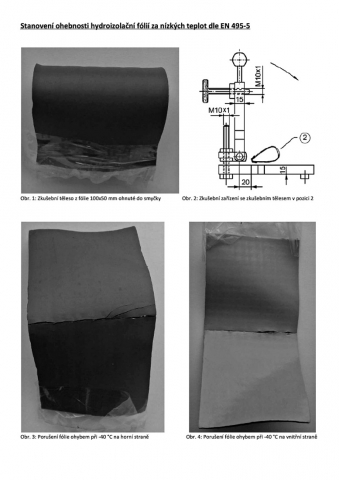

– ohebnost při nízkých teplotách,

– mikroskopická analýza (plochy a řezů);

– analýza nespalitelných zbytků;

– IR analýza;

– plynová chromatografie.

Samozřejmě jsou k dispozici i další analytické metody, které lze použít při zkoumání kvality, resp. nekvality, hydroizolačních materiálů. V rámci zkoumání je vždy nutno mít k dispozici vzorky materiálu s přesahem, kde je možné zkoumat jako referenční materiál tu část, která je kryta proti vlivu UV záření (obvykle je tato část označovaná jako „krytá“).

Snímkování či chemické testy jsou vždy prováděny na části nekryté – vystavené UV záření – a kryté, získané z přesahů. Tím se dopouštíme nepřesnosti, protože i části kryté vykazují stárnutí, ale ukazuje se, že ostatní komponenty stárnoucího procesu nejsou tak agresivní jako UV záření.

Tloušťka hydroizolačního materiálu

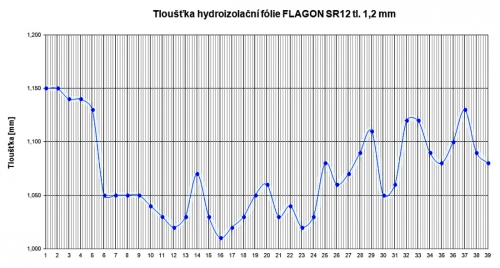

Hydroizolační materiál má deklarovanou tloušťku a odchylku od této tloušťky. Následující zkouška zjišťuje tloušťku v průběhu celé vyráběné šířky a mapuje tloušťku v tom kterém místě současně s možností dalšího zkoumání v případě, že se vyskytnou hodnoty, které jsou v rozporu s deklarovanou tloušťkou.

V tabulce 1 jsou uvedeny tloušťky zjištěné při měření zkušebního pásového vzorku.

Tabulka 1: Tloušťkový profil zkušebního pásového vzorku č. xyz

|

tloušťka [mm] |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1,150 |

1,150 |

1,140 |

1,140 |

1,130 |

1,050 |

1,050 |

1,050 |

1,050 |

1,040 |

|

|

tloušťka [mm] |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

1,030 |

1,020 |

1,030 |

1,070 |

1,030 |

1,010 |

1,020 |

1,030 |

1,050 |

1,060 |

|

|

tloušťka [mm] |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

|

1,030 |

1,040 |

1,020 |

1,030 |

1,080 |

1,060 |

1,070 |

1,090 |

1,110 |

1,050 |

|

|

tloušťka [mm] |

31 |

32 |

33 |

34 |

35 |

36 |

37 |

38 |

39 |

– |

|

1,060 |

1,120 |

1,120 |

1,090 |

1,080 |

1,100 |

1,130 |

1,090 |

1,080 |

– |

|

|

∅ tloušťka [mm] |

1,070 |

|||||||||

Nejmenší tloušťka byla zjištěna v měření č. 16, kde byla dosažena hodnota 1,010 mm, tj. 84 % původní tloušťky. Největší tloušťka byla zjištěna v měřeních č. 1 a č. 2, kde byla zjištěna hodnota 1,150 m, tj. 96 % původní tloušťky.

Z naměřených hodnot vyplývá, že průměrná tloušťka zkušebního hydroizolačního vzorku je 1,070 mm, tj. 89 % původní deklarované tloušťky materiálu. Z provedeného měření je patrné, že v průběhu několika let materiál postupně ztrácí svoji tloušťku. Jedním z možných ukazatelů ztráty tloušťky je sprašování vrchní vrstvy hydroizolačního materiálu.

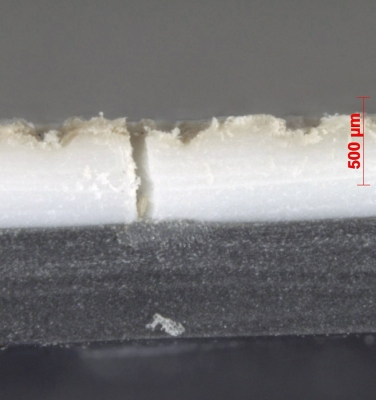

Je patrné, že tloušťka hydroizolačního povlaku je nerovnoměrná, v místech, kde dochází k abrazi, je tenčí a k tomu došlo v průběhu fungování hydroizolačního povlaku. Je též nutné si uvědomit, že ubyla vnější vrstva hydroizolačního fóliového povlaku a došlo ke snížení krycí vrstvy výztužné vložky tohoto materiálu. To souvisí s druhou zkouškou, tj. nasákavostí hydroizolačního materiálu. Podle logiky věci by hydroizolační materiál měl být nenasákavý. V tomto případě ale byla zjištěna vlhkost, což se také následující zkouškou potvrdilo.

Tabulka 2: Tabulka nasákavosti zkoušeného materiálu (vybraný vzorek)

|

Vlastnost |

Nasákavost [%] |

|

Norma |

ČSN EN ISO 62 |

|

|

Informativní |

|

|

metoda 1 |

|

Hodnota |

5,645 |

|

Po vysušení 50 °C |

–0,341 |

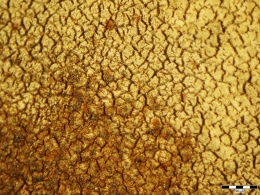

Vizuální kontrola povrchu je velmi důležitá, protože tímto způsobem je velmi jednoduše možné dostat signál o kvalitě materiálu, resp. způsobu jeho stárnutí. Dominantní vlastností je drsnost. Čím drsněji se materiál při dotyku jeví, čím větší množství materiálu na prstech ulpívá, tím je stav tohoto materiálu horší.

Na obr. 4–6 jsou příklady narušeného povrchu fóliového hydroizolačního materiálu. Jednou z výrazných charakteristik je praskání nad křížením vláken výztužné vložky, kde je obvykle nejmenší množství izolační hmoty. Pro zjištění byla provedena zkouška nasákavosti, které zjistila nasákavost v hodnotě 5,6 %, což na hydroizolační materiál velmi mnoho.

Při provedené zkoušce byly zjišťovány rozsahy prasklin na povrchu zkušebního vzorku při různých zkušebních teplotách. Výsledky jsou shrnuty v tabulce 3.

Tabulka 3: Ohyb zkušebního materiálu za nízkých teplot

|

Zkušební vzorek |

Teplota [°C] |

Horní povrch – napříč [–] |

|

1 |

23 |

0 – nepraská (mírně) |

|

2 |

15 |

2 – větší praskliny |

|

3 |

5 |

3 – vzorek prasklý po celé šířce nebo roztříštěn |

|

4 |

0 |

– |

|

5 |

–5 |

3 – vzorek prasklý po celé šířce nebo roztříštěn |

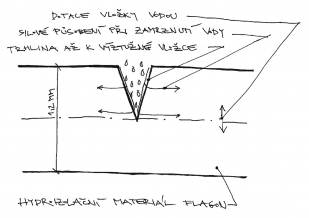

Z provedeného měření je patrné, že hydroizolační fólie po velmi krátké době (cca 8 let od zabudování do konstrukce, v roce 2006) neplní svoji funkci. Jak je z výsledků ohybu patrné, k popraskání vzorku dochází již při teplotách okolo 15 °C. Při nízkých teplotách okolo 0 °C dochází k silnému popraskání hydroizolačního materiálu po celé šířce. Toto je samozřejmě jednou z příčin dotace vlhkosti do oblasti výztužné vložky, tj. nasákavosti celého materiálu, tak jak bylo zjištěno podle zkoušky nasákavosti. Na obr. 13 je zobrazený výrazně zdegradovaný povrch syntetické fólie, která byla vystavena UV záření, viz také obr. 11, kde je již patrná výztužná vložka tohoto hydroizolačního materiálu.

MAREK NOVOTNÝ

foto archiv autora

Podklady:

1. Znalecká a expertní činnost v letech 2012–2017, realizovaná ve spolupráci s firmou A.W.A.L., s. r. o.

2. Spolupráce s Technickou universitou v Liberci, zejména s Ing. M. Stuchlíkem

3. Spolupráce s Fakultou stavební ČVUT, zejména s Ing. Miroslavem Broučkem, Ph.D.

Ing. Marek Novotný, Ph.D., (*1957)

je absolventem SvF ČVUT (1981), resp. VUT v Brně – soudní postgraduál, resp. STU v Bratislavě – Ph.D. V současné době je odborným asistentem FA ČVUT a spolumajitelem firmy A.W.A.L., s. r. o. Je soudním znalcem v oboru stavební izolace a stavební fyzika. Základní náplní jeho práce je expertní, konzultační a projektová činnost v oblasti stavebních izolací.