Výrobní technologie nám v současné době umožňují vyrobit opravdu velké keramické obkladové prvky – až do rozměru 1600 x 4200 mm při tloušťkách od 3,6 do 7 mm. Nemusíme však propadat beznaději. Takové panely lze použít, ale většinou se volí menší rozměry.

Jak se ve velkých formátech zorientovat

Co je velký formát a jeho definice

U nás nemáme žádnou takovou definici. Okolní evropské státy řeší, co je velký formát, různě. V Německu, Itálii je to výrobek, který má hranu delší než 600 mm. V Rakousku po malé úpravě nyní mají v národní normě definici, kdy jde o obkladový prvek, který má plochu 2000 cm2. Dříve to byl součet nejdelší hrany a uhlopříčky, který byl větší než 95 cm. Mezi těmito definicemi není velký rozdíl v ploše. V USA je to formát 16“ x 16“.

Silný nebo slabý střep

Z hlediska výroby máme následující 3 skupiny

– Ultra tenké (slim) v tloušťce 3,6 až 6, resp. 7 mm (podlepené nebo nepodlepené)

– Standardní tloušťky 8–11/12 mm

– Silnostěnné s tloušťkou 20–35 mm (zpravidla pokládané na terče)

Nyní nás budou zajímat XXL slim materiály, které jsou současným trendem. Někdy se setkáváme s dalším dělením podle velikosti na:

– desky s plochou > 3600 cm2 ≤ 10 000 cm2 a s hranou ≤ 100 cm

– panely s plochou > 10 000 cm2 délkou hrany > 100 cm

V posledních desetiletích se řada velkoformátových keramických obkladových prvků, lepidel a nářadí a pomůcek, které se objevily na trhu, rozrostla do takové míry, že technické aktualizace musí být zveřejňovány přednostně, aby byly k dispozici v krátké době. S těmito přizpůsobenými doporučeními je nezbytné seznámit projektanty a profesionálního obkladače ve formě dostupných inovativních materiálů a propracovaných instalačních systémů.

Proč to všechno

Jde o relativně novou technologii výroby. Výrobci udávají několik základních předností těchto materiálů, které nelze opominout: srovnání úspor při tloušťce 3,5 mm oproti tloušťce 10 mm je dobře vidět na obrázku.

Některé přednosti přinášejí komplikace

Rychlost v zavádění XXL formátů totiž mnohdy předběhla možnosti v praxi, a to u obkladačů

– Musí se naučit pracovat s tímto specifickým materiálem a mít k tomu odpovídající vybavení

– Mít k dispozici odpovídající stavební chemii – lepidla, která jsou vhodná pro XXL slim materiály

Další zajímavosti

Zajímavou předností díky malé tloušťce je při rekonstrukcích vhodnost lepení obkladu na obklad.

XXL slim formáty jsou někdy rizikové při dopravě, kdy jsou horizontálně uloženy v přepravní bedně. Současná tendence je přepravovat ve svislé poloze, podobně jako je tomu u plochého skla.

Přednosti XXL formátů jsou jednoznačné v designu. Umožňují nám získat díky digitálním tisku a dalším povrchovým úpravám jedinečné dekory zejména v napodobeninách kamene. Tady je to téměř dokonalé a získávají převahu před kamenem, kterého v přírodě ubývá.

Nyní k montáži XXL formátů

Vzhledem k tomu, že příslušná výrobková norma ČSN EN 14411, ed. 3 účinná od 04/2017 nezachytila tyto změny a je spíše poplatná malým formátům, přistoupila EUF The (European Union of National Tile Installer Associations), kde Česká republika má zastoupení Cechem obkladačů ČR jako jediná země střední a východní Evropy, a ASSOPOSA (Italský svaz obkladačů) k vydání pokynu k obkládání XXL slim materiály, obsahujícího zkušenosti z práce s XXL formáty.

Je velmi zajímavé, že v USA je taková potřebná norma vydána jako standard ANSI A137.3 America National Standard Specification for Gauged Porcelain Tile and Gauged Porcelain Tile Panels/Slabs – 2021.

Podklady pod obklady

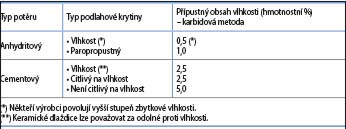

Parametry podkladu a jeho příprava jsou nesmírně důležité aspekty a je třeba sledovat následující

– Typ potěru

– Druh potěrového materiálu a jeho úprava broušením, zde není riziko ettringitu

– Druh podkladu

– Vlhkost potěru před obkládáním (u vytápěných potěrů je vyžadována vlhkost 0,3 %)

– Stabilita podkladu, jeho pevnost

– Rovinnost podkladu (zde vyžadují větší nároky na rovinnost – 0,5 mm/2 m latí)

– Přesah mezi deskami v podkladu (např. o staré dlažby) je max. 0,5 mm (viz obr. 4)

– Vysoká nasákavost podkladu může způsobit nepřilepení

– Čistota povrchu – bez prachu, mastných skvrn, zbytky sádry apod.

– Geometrická přesnost – pravé úhly, svislost stěn

– Stáří potěru je důležité pro minimalizaci smršťování vytvrzováním a závisí na různých faktorech, jako je nízký faktor voda/cement a optimální rozložení zrna.

– Betonová nosná podlaha by na druhé straně měla být nejméně 3 měsíce stará a nikdy by se na ni nemělo obkládat přímo.

– Pamatovat na zajištění přilnavosti vhodným primerem (penetračním nátěrem) nebo kontaktním můstkem, který je kompatibilní s lepidlem.

Nářadí a manipulace

Při manipulaci s velkými formáty je vždy potřebná náležitá opatrnost. Z počátku se používaly jednoduché přísavky, nyní jsou opatřeny měřidlem vakua. Přídržnost přísavky se mění mezi horizontální a vertikální polohou až o 50 %, a proto je nezbytné sledovat úroveň vakua. Problémy s přídržností mohou nastat u povrchů, které jsou reliéfní. K tomu se dříve používaly mezikroužky, nyní to přísavky zvládají dobře.

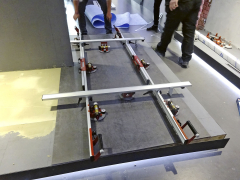

U velkých desek se používají s přísavkami manipulační rámy. Pokud se použijí lišty s přísavkami tak, že nemají ještě příčné lišty, dochází při zvednutí desky k jejímu prohnutí. Toto prohnutí může způsobit vznik mikrotrhlin, které se mohou po nalepení projevit tak, že deska praskne. U desek, které jsou podlepené, je toto riziko menší. Jde o velké téma, které je spojeno s transportem desky, kdy se používají různé speciální vozíky, kdy deska je horizontálně uložena.

V této poloze se také na rubovou stranu nanáší lepidlo.

Mít kvalitní nářadí a pomůcky je vždy zásadou pro podporu kvality provádění.

Řezací a vrtací nástroje

Dobrá příprava je již polovina práce. Proto by měl být nainstalován robustní pracovní stůl, nejlépe s dostatečně silnou MDF nebo podobným dřevěným materiálem, který se neprohýbá. Další možností je použití profesionálních pracovních stolů, aby se během řezání nebo vrtání co nejvíce zabránilo ohýbání desky.

5 důležitých nástrojů k provádění jemného řezání:

– Deska na řezání velkých formátů/pracovní stůl.

– Řezací lišta a řezačka (řezací vozík) a lámací kleště.

– Řezák na sklo.

– Úhlová ruční bruska s přípravky na vytváření Jolly hran a leštění.

– Kotoučová řezačka s vodním chlazením.

K vrtání a řezání dlaždic se stále více používá také vodní paprsek, ale je třeba vzít v úvahu citlivou přepravu již zpracovaných dlaždic! To není levná záležitost.

Nesmíme zapomenout na ruční zabrušování hran pomocí tzv. diamantové houbičky. Ty jsou k dispozici s různou zrnitostí.

Jolly hrany

Řezání pod úhlem 45° lze provést také ručně nebo pomocí potřebných nástrojů. To záleží na délce nebo dovednosti specialisty na obklady. Montáž se provádí pomocí praktických nástrojů, za použití dvousložkové sady (úhlová bruska a speciální přípravek s řezacím kotoučem a k dokončení správný lešticí nástroj.

Vrtací nástroje

Vrtání a frézování je dokonale možné pomocí vhodných nástrojů.

Totéž platí pro vrtací a frézovací činnosti, kde lze v případě potřeby použít speciální přídavná zařízení, aby bylo zajištěno dokonalé vycentrování a „start“. Při vrtání by měl být používán korunkový vrták šikmo k rovině desky, aby nedošlo k náhlému vyskočení a poškrábání povrchu.

Lze provádět vrtání za sucha i za mokra. K zajištění životnosti tohoto nástroje se doporučuje chladicí voda a chladicí gel. Nejdůležitější je nechat vrtačku dělat svou práci a netlačit na ni násilím. Pochopitelně záleží na kvalitě korunkového vrtáku.

Řezání XXL slim formátů

Tato pracovní operace vyžaduje jinou techniku řezání a tím i nářadí a pomůcky než klasické formáty nejen vzhledem ke své délce, ale také tloušťce.

Běžně se používají vodicí lišty a řezací „vozík“. Řez je veden přes hranu. K vlastnímu zlomení odříznuté části se pak používají speciální kleště.

Specifickým způsobem řezání je použití sklenářského nástroje na řezání skla (tzv. kolečko). Postupuje se stejně jako při řezání skla. Ke zlomení postačuje ruka.

EUF sleduje vady vzniklé při pokládce, které lze rozdělit do dvou skupin. Některé vady jsou způsobeny nesprávným způsobem řezání, např. vnitřních rohů a vadami při pokládce. Další jdou např. na vrub dopravy a manipulace. Výsledky zjištění projednává s asociací výrobců.

Co je však zásadní

Ochota ke vzdělávání. Pravidelný trénink obkladačů, semináře k novinkám, mít kvalitní vybavení. S přístupem, že se učíme pokusem a omylem, to zde moc nejde, protože cena jedné desky z XXL formátu může vyjít na několik desítek tisíc Kč.

Mít kvalitní a moderní normy. V současnosti máme 2 normy, z nichž jedna je z r. 1978 a druhá z r. 2004. Vývoj v tomto oboru je velmi rychlý a profese obkladače se též mění na montéra, který pracuje s přesnými výrobky. Připravená revize těchto norem je zablokována ČKAIT a TNK 65, kterým se nelíbí jejich pragmatismus a také stanovení odpovědností v procesu navrhování, provádění a kontroly.

Lepení

Lepení XXL formátů vyžaduje několik zásadních podmínek

– Lepí se metodou oboustranného nanesení lepidla (Floating-Buttering).

– K lepení používáme zásadně lepidla, která jsou doporučena výrobcem k lepení XXL formátů. Nejvhodnější jsou lepidla, která chemicky vážou záměsovou vodu.

– Zásadně používáme lepidla třídy C2 S1 nebo S2 s dalšími vlastnostmi podle podmínek při pokládce.

– Před nanesením lepidla na rubovou stranu je nutné provést kontrolu rubové strany, zda na ní není nanesena silná vrstva engoby, která slouží jako separace při výpalu od „válečků“ v peci. Tato vrstva se musí setřít, omýt, jinak může odseparovat lepidlo od podkladu a prvek nebude přilepen.

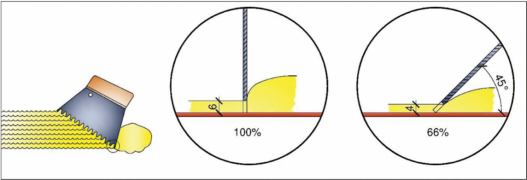

Na rubovou stranu se nanáší lepidlo s menším zubem než na podklad. Vhodné je použití speciálních zubových stěrek, např. se šikmým zubem, na podlahu jsou vhodné zubové stěrky typ K-zub apod.

– Lepidlo se na podklad i na rubovou stranu nanáší stejným směrem a nikoli „křížem“ nebo nepravidelnými tahy Vzduchové bubliny lze omezit nebo se jim dokonce vyhnout tím, že nikdy nebudete nanášet lepidlo křížem.

– Lepidlo se nanáší až na samý okraj. Na rohy a hrany je třeba nanést o trochu více lepidla.

– Položený obkladový prvek musí být v kontaktu s podkladem v celé ploše, protože prvek musí vibračně zhutnit. Zaměření na 100% kontaktní plochu je možné pouze paralelním nanesením lepidla.

– Po zavibrování musí být vrstva lepidla aspoň 3 mm silná.

Praktická poznámka: S XXL formáty se musí zacházet opatrně již při návrhu. Velké desky se nemusí dostat do stísněných prostor. Stačí již úzké schodiště.

Doporučení:

1. U stavební chemie používat jeden systém, tzn. penetrace/kontaktní můstek, lepidlo a spárovací hmoty vždy od jednoho výrobce.

2. Nevyplatí se šetřit na kvalitě stavební chemie. Ta v porovnání s cenou obkladu činí 10–15 %! Kvalitní lepidla usnadňují i fyzickou práci – dobře se s nimi pracuje.

3. Dnešní stavební chemie – lepidla vyžadují dodržení u cementových lepidel požadovaného množství záměsové vody, doby míchání. Lepidla na bázi reaktivních pryskyřic pak navážení přesného poměru složek (zde mnohdy je lepší než vážit a odměřovat použít již od výrobce vhodné balení i s rizikem, že něco zbude).

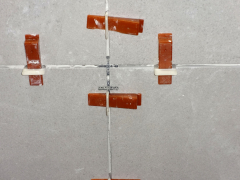

Nivelační distanční pomůcky

Abychom dosáhli hladkého povrchu bez výškových rozdílů mezi jednotlivými obkladovými prvky, používáme 2 typy:

– nivelační klínky nebo

– šroubovací systémy.

Každý z těchto systémů má své výhody a zápory. Předně je však nutné upozornit, že je třeba použít distanční křížky nebo destičky u nivelačních klínků. Některé šroubovací mechanismy mají podložku se závitovým trnem v plánované šířce spáry. Šroubovací mechanismy jsou sice dražší, ale šetrnější k hranám rektifikovaných obkladových prvků.

Nebezpečím při tenké vrstvě lepidla a větší nerovnosti je, že nivelační systém vyrovná povrch, ale odtrhne jej od podkladu a prvkem může být nepřilepen nebo vzniknou dutiny v lepicím lůžku.

Spáry

Šířka spáry bývá někdy ze strany architektů a klientů předmětem nedorozumění. Dostatečně široké spáry dlaždic „regulují“ rozložení napětí v obkladech. U instalací s velkými dlaždicemi má rovněž zásadní význam použití dilatačních spár ve formě pružného spoje.

XXL formáty zmenšují počet spár

Zde hrají velmi důležitou roli koeficienty lineární roztažnosti materiálů. V této problematice se vracíme na cvičení z fyziky na základní škole, kdy se měřila roztažnost kovové tyče. V následujícím příkladu lze ilustrovat možné pohyby keramických velkoformátových dlaždic po pokládce:

Musí být instalována velkoformátová keramická dlažba o rozměrech 1,00 m x 3,00 m. Maximální nárůst teploty, který lze v podlahové konstrukci očekávat, je + 30 °C (= + 30 kelvinů)

Koeficient teplotní délkové roztažnosti i keramiky 7.0 x 10-6 na jeden délkový metr.

Tedy na délku 3 metry a změnu teploty o 30 ˚C dojde k prodloužení o 0,00063 m, tj. 0,63 mm!

Prvek se nám roztahuje všemi směry.

V případě pružných spár musíme do výpočtu zahrnout hodnotu průtažnosti tmelu, který je podle ČSN EN ISO 11600 (72 22331) Stavební konstrukce – Těsnicí hmoty – Klasifikace a požadavky pro tmely 7,5, 12,5, 20 a 25 %.

To znamená, že potřebujeme šířku spáry ≥ 0,63×4 ≥ 2,52 mm. Aby bylo možné toto roztažení zachytit, musí být k dispozici 3mm těsnicí spára, aby se do ní vešlo toto roztažení/prodloužení. Pokud jsou proti sobě stejné obkladové prvky, pak je to dvojnásobek.

S vědomím, že cementový potěr může expandovat téměř dvakrát, protože má dvojnásobný koeficient lineární teplotní délkové roztažnosti než keramická dlaždice, o to je důležitější zajistit správné lepidlo na dlaždice nebo nezbytné systémové řešení, aby bylo možné tyto dva materiály „spojit“.

Systémovým řešením jsou oddělovací rohože, které jsou spojené – nalepené na podklad nebo nespojené – nelepené na podklad.

Ne všechny jsou vhodné pro podporu ultratenkých dlaždic. Lepení tenkých dlaždic na určité oddělovací membrány může nejen způsobit následné poškození, ale také způsobit nepříjemné duté zvuky. Zejména u inovativních systémů podlahového vytápění mohou být důsledky nesprávného použití škodlivé pro celý povrch dlaždice.

Každý prostor, který se bude obkládat, je jiný a měl by být analyzován samostatně. Někteří výrobci oddělovacích rohoží neumožňují použít dlaždice tenčí než 5 mm, jiní zase neomezují tloušťku a velikost. Proto se vždy důrazně doporučuje provést správnou diagnózu předem po konzultaci s dotyčným výrobcem (výrobci). U určitých typů podkladů a/nebo aplikací však může být použití oddělovací rohože nezbytné. Konzultace se zúčastněnými stranami za účelem získání rady v tomto ohledu proto není zbytečným luxusem.

Oddělovací rohože se nepoužívají pouze na podlaze, umístění velkých dlaždic na stěně lze také předem oddělit pomocí specifické oddělovací rohože (membrány). Zde je diagnóza a analýza podkladu stejně nezbytná a bude záviset na místních podmínkách (vnitřní, venkovní).

Ve skutečnosti v praxi vzniká ještě jeden vážný problém, kterým je nerovnoměrnost ohřátí osluněných podlah v místnosti, kdy u okna/balkonu bývá u tmavých prvků 50 ˚C i více stupňů, ale v zastíněné části jen 20 ˚C.

Vždy je nezbytné respektovat konstrukční a dilatační spáry.

Údržba keramických velkoformátových prvků

Čištění během a po dokončení obkládání je odpovědností obkladače. Tomu se někdy říká „dodávka čisté houby“.

Během obkládání prací se musí pravidelně seškrabávat zbytky lepidla ve spárách a otvorech a očistit povrch dlaždice polomokrou houbou nebo mopem. Cementový závoj by měl být pokud možno odstraněn čerstvou a čistou vodou. Typické jsou soupravy na mytí a jsou pro tento účel velmi užitečným nástrojem, kdy pohodlně vyždímá houbu (na dvou nebo více přítlačných válcích).

Čisticí a údržbové prostředky mohou být použity pouze po úplném vyschnutí a vyčištění povrchu dlaždice. Zbývající zbytky cementu, které mohou zůstat, musí uživatelé v ne příliš dlouhé době od vytvrzení lepidla rozpustit pomocí vhodného čisticího prostředku.

V zásadě lze keramickou dlaždici perfektně udržovat ve třech krocích:

– K odstranění zbytků cementu použijte speciální profesionální odstraňovač zbytků cementu.

– Pro pravidelné čištění se doporučuje intenzivní čistič.

– Pro pravidelné odmašťování používejte dobrý čistič.

Poznámka: speciální čističe jsou zpravidla silné kyseliny, mají pH kolem 1–2. Z tohoto důvodu je třeba s nimi pracovat velmi opatrně.

Dobré oplachování je po každém ošetření velmi důležité, aby různé produkty nemohly interagovat a nezůstaly po něm žádné zakalené stopy.

Pochopitelně není možné popsat celou problematiku tenkých XXL formátů. V článku byly vybrané části.

EDUARD JUSTA

Foto: archiv autora

Další zdroje EUF a Panaria Group

PhDr. Eduard Justa (*1949) studoval po střední průmyslové škole keramické strojní inženýrství, absolvoval Univerzitu Karlovu, Filozofickou fakultu, kde složil rigorózní zkoušku v r. 1986. Pracoval v Čsl. keramických závodech, Stavivech, ale i ve státní správě a vykonává průběžně poradenskou a znaleckou činnost v oblasti stavební keramiky a obkládání. Je členem Cechu obkladačů ČR, předseda technické komise a členem představenstva a technické komise EUF (Evropské federace obkladačských svazů).