V dnešní době se vzhledem ke snaze chránit životní prostředí a šetřit primární zdroje klade velký důraz na snižování objemu odpadu. Jednou z účelných cest je i jeho třídění s následným využitím ve formě tzv. druhotných surovin. Jedním z odpadů dobře využitelných k recyklaci jsou vyřazené automobilové pneumatiky. Možnosti využití gumového granulátu představíme v tomto článku.

Druhotné suroviny lze obecně chápat jako látky mající charakter vedlejších produktů (upravených odpadů), které přestaly být odpadem poté, co splnily stanovené podmínky a kritéria použití [1]. Jinými slovy je to část odpadu, kterou lze (po případném přetřídění nebo úpravě) znovu využít; zpravidla se pak jedná o samotný materiál vhodný k dalšímu použití. Vzhledem k omezené surovinové základně na našem území tvoří recykláty významnou část surovin pro všechna odvětví průmyslové výroby v ČR a průmysl druhotných surovin u nás patří historicky mezi tradiční obory hospodářství.

Stavebnictví jako průmyslový obor je touto problematikou dotčen velmi výrazně – na jedné straně jako producent velkého množství odpadu, na straně druhé naopak jako potenciální „spotřebitel“ vhodných druhotných surovin ve významných objemech. Typickým příkladem je v tomto pohledu zejména dopravní stavitelství, kde vzhledem k velikosti kubatur lze při uplatnění druhotných surovin ušetřit značné množství přírodních zdrojů. Při vhodném použití mohou recykláty nahrazovat přírodní kamenivo (například vysokopecní struska nebo další materiály, které již byly v minulosti použity pro tělesa náspů) nebo je lze využít pro stabilizaci zemních konstrukcí místo jiných materiálů (např. elektrárenské popílky).

K využívání druhotných surovin je však třeba přistupovat vždy s rozmyslem a jejich použití ověřit tak, aby nebyla snížena funkčnost stavby (výrobku). Při nalezení optimálního způsobu využití však použitím druhotných surovin dochází nejen k ušetření primárních zdrojů, ale dokonce ke zlepšení funkčnosti výrobku či stavby.

Vyřazené pneumatiky jako surovina

Jedním z odpadů dobře využitelných k recyklaci jsou vyřazené automobilové pneumatiky. Lze je považovat za typický příklad druhotné suroviny s velkým potenciálem. Jsou „produkovány“ ve velkém množství – v ČR více než 50 tisíc tun ročně [2], díky systému zpětného odběru není problém je třídit (a oddělit od dalších odpadů), a v neposlední řadě mají stálé složení, které se meziročně nemění.

S vyřazenými pneumatikami pak lze nakládat různě. V ČR je sice dosud nejčastější způsobem jejich likvidace energetické využití v elektrárnách, cementárnách a podobně, kde jsou využívány jako palivo (díky vysokému obsahu uhlíku [2] mají velkou výhřevnost), nebo skládkování, avšak postupně stoupá i využití pneumatik právě jako druhotné suroviny – materiálu. Pro úplnost je nutné dodat, že malá část (jednotky procent objemu) zejména nákladních pneumatik je pak regenerována tzv. protektorováním a je znovu použita.

Materiálovým zpracováním pneumatik se v ČR zabývá celá řada firem. Princip recyklace pneumatik je však obdobný – vyřazené pneumatiky jsou kvůli stálosti vlastností výsledných produktů tříděny do kategorií (osobní, nákladní, od traktorů), mechanicky zpracovávány (oddělují se kovová patní lana a textil) a postupně se dělí na menší části (požadovanou frakci) podle účelu budoucího využití.

![Obr. 3: Herní prvek [7] Obr. 3: Herní prvek [7]](https://imaterialy.cz//wp-content/uploads/obrazky/5b617e732ddff/guma003_368x230.jpg)

Chipsy, noky, granulát…

Jednotné názvosloví těchto produktů materiálové recyklace vyřazených pneumatik dosud není normou ani jiným předpisem v ČR stanoveno, postupně se však všeobecně ustalují označení podle výsledné velikosti. Toto označení používají jak výrobci, tak se objevuje i v odborných textech zabývajících se touto problematikou [3].

Chipsy jsou chápány jako produkt první fáze zpracování, velikost částic je větší než 100 mm a obsahují jak textilní vlákna, tak i kovové drátky. Laicky si je lze představit jako nařezané „plátky“ pneumatik, čemuž odpovídá některými výrobci užívané slangové označení řízky. Nejčastěji chipsy najdou využití jako již zmíněné palivo.

Floky a noky jsou produktem dalších fází recyklace. Jejich výsledná velikost se pohybuje mezi 50 a 100 mm (floky) a 10 až cca 50 mm (noky). Obě tyto skupiny už obsahují méně kovových drátků i méně textilu.

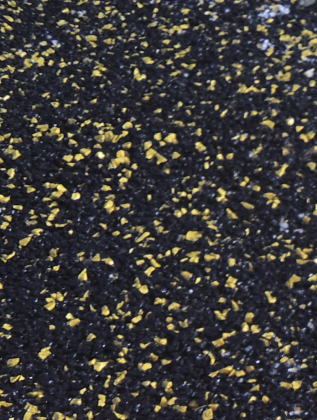

Gumový granulát – pro stavebnictví asi nejvhodnější výrobek – je sypký materiál vznikající při mechanickém dělení – drcení pneumatik a ostatního pryžového odpadu za běžné teploty, s maximální velikostí zrn 10 mm, přičemž většina zrn má velikosti okolo 5 mm. Směs obsahuje jen malé množství textilních vláken.

Vyrábět lze samozřejmě i směsi menších frakcí, s dalším procesem však velmi roste energetická náročnost výroby (což má vliv i na cenu produktu) a jejich výroba tak není kromě speciálních aplikací příliš častá.

Přestože, jak bylo uvedeno, neexistuje dané označení frakcí ani předpisy týkající se zjišťování jakosti výrobků, v publikovaných textech se již můžeme setkat například s označením jako GG 2/8, který představuje gumový granulát tvořený z více než 95 % hmotnosti zrny o velikosti od 2 do 8 mm, přes 50 % hmotnosti zde tvoří zrna propadlá sítem 6,3 mm a zachycená na sítu s velikostí oka 4 mm.

Výrobky z gumového recyklátu ve stavebnictví

Samotný gumový granulát má výhodné vlastnosti, zejména vykazuje výbornou odolnost vůči cyklickému působení mrazu a navíc funguje do určité míry i jako tepelný izolant. Součinitel tepelné vodivosti zjištěný na směsi GG 2/8 byl na základě měření stanoven na λ = 0,11 W.m–1.K–1. Jeho izolační schopnost je tedy přibližně 10x vyšší než u zemin nebo písků a jen asi 3–4x nižší, než dosahují izolační materiály jako polystyren nebo minerální vlna [3]. Ve volné formě se však granulát zatím příliš nevyužívá a uplatnění nachází zejména v kusových výrobcích, kde je užit ve spojení s pojivem.

V současnosti je již na trhu široká škála výrobků využívajících pojený gumový recyklát různých frakcí [4]. Velkou výhodou pojeného granulátu je možnost různorodého tvarového provedení výrobků v závislosti na příslušné použité formě. Řada z těchto výrobků se stavebnictvím přímo nesouvisí – to jsou například různé malé herní prvky pro děti, prvky pro dětská nebo dopravní hřiště nebo různé designově řešené prvky (například stupně vítězů). Výhodou oproti jiným materiálům je zde zejména zvýšená bezpečnost takových prvků při pádu osob, hlavně dětí. Další část sortimentu výrobců již tvoří z pohledu stavebnictví častěji použitelné prvky jako antivibrační desky a rohože určené zejména pro dopravní stavby, bokovnice ke kolejnicím nebo pryžové obrubníky.

Antivibrační rohože a bokovnice

Antivibrační rohože a bokovnice s využitím gumového granulátu již patří mezi rozšířené stavební výrobky. Primárním úkolem obou těchto prvků je bránit šíření vibrací do okolí stavby, v případě bokovnic zpravidla u kolejové dopravy, a snižovat tak negativní vliv dopravy na okolí. Oba tyto výrobky jsou na trhu k dispozici jak v provedení z gumového recyklátu, tak i z nové pryže. Provedení z nové pryže sice do jisté míry umožňuje zvýšit efektivitu použitých opatření, je však finančně náročnější, a proto se často využívá variant s recyklovanou gumou. Antivibrační rohože jsou dodávány ve formě desek nebo pásů a umísťují se plošně do konstrukce spodku tratí, nejčastěji na rozhraní různých zřizovaných vrstev. Po dokončení stavby tak nejsou z povrchu vidět. Jejich tloušťka se pohybuje nejčastěji od 20 do 40 mm, plošný rozměr desek se liší v závislosti na konkrétním výrobci a použití (strany od 0,5 do 2,5 m).

Bokovnice je výrobek určený k umístění do přímého kontaktu s kolejnici, čímž opět eliminuje šíření vibrací od trati do jejího okolí. Rozměry a tvar jsou vždy přizpůsobeny použitému tvaru kolejnice, použitému upevnění a dalším vlivům.

Protihluková opatření

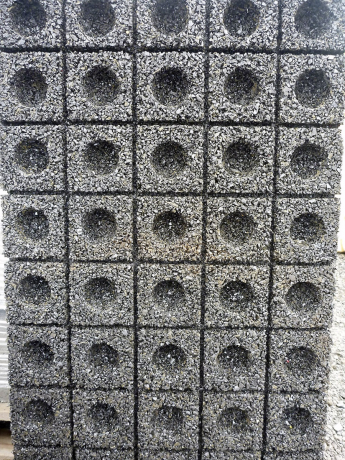

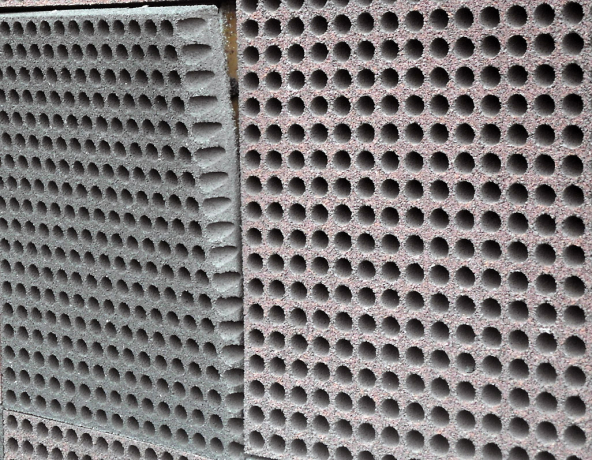

Velmi často nachází pojený gumový granulát uplatnění jako zvukově pohltivá vrstva u protihlukových stěn a clon [5]. Využívá se zde možností vysoké variability provedení struktury povrchu a tvoří se různé prostorové útvary snižující odraz hluku a přispívající k jeho pohlcení. Typické jsou zejména jehlany, vlny, prohlubně, lamely a další obdobné úpravy povrchu, které můžeme ze stejných důvodů najít třeba na stěnách nahrávacích studií. Různé možné varianty provedení stěn a tvarové úpravy povrchů jsou patrné na obrázcích.

Kromě vytvoření zvukově pohltivé svrchní vrstvy nanesené na jiný (nosný) materiál však může být pojeného gumového recyklátu využito i jako samotného konstrukčního (nosného) materiálu. Této koncepce je využito například u zcela nové protihlukové konstrukce městské protihlukové clony [6] Prvek městské protihlukové clony byl vyvinut na základě spolupráce pracoviště Fakulty stavební ČVUT v Praze (konkrétně katedry železničních staveb) a průmyslového partnera, firmy Montstav CZ [7], která se zabývá zpracováním vyřazených pneumatik. Toto protihlukové opatření je unikátní v tom, že je vyvinuto přímo s ohledem na specifické nároky plynoucí z umístění u tramvajových tratí ve městech. Nutností je tak velmi malá výška (jen cca 30 cm nad úroveň kolejnic) nenarušující charakter zastavěných oblastí a respektující urbanistické požadavky, uzpůsobení konkrétním provozovaným tramvajovým vozidlům (ale také např. sněhovému pluhu) a mezi klíčové faktory patří i možnost rychlé destrukce clony v případě potřeby zásahu záchranářů, například u povalených a zaklíněných osob, což je u prvků betonových značně problematické.

Z uvedeného výčtu okrajových podmínek je zřejmé, že žádné z běžně používaných protihlukových opatření nepřipadá pro obdobné aplikace v úvahu. Vzhledem ke stále se zpřísňujícím požadavkům na úroveň hluku ve městech je však nutné hledat další cesty ke snížení hlukové zátěže obyvatel, což bylo mimo jiné impulzem pro vývoj tohoto prvku.

Od roku 2016 je již koncept městské protihlukové clony provozně ověřován na tramvajové trati v Praze-Braníku. Zkušební úsek sestávající z 32 dílců (každý má hmotnost cca 70 kg) o celkové délce 24 metrů umožnil ověření technologie a měření útlumu hluku v reálných podmínkách a poskytuje možnosti dlouhodobého sledování. Technickým měřením hluku [8] byl pro některé typy tramvají zjištěn útlum vlivem clony až 5,3 dB. Na základě pozitivních výsledků měření se prvek dále vyvíjí a v 2. fázi se připravuje výstavba na delším zkušebním úseku. Unikátnost tohoto řešení dokládá i patent, udělený Úřadem průmyslového vlastnictví. Více informací o městské protihlukové cloně se můžete dozvědět na stránkách mphc.cz.

Úpravy povrchů

Další, v poslední době velmi rychle se rozvíjející aplikací gumového granulátu, jsou lité gumové povrchy. Ty nalézají už delší dobu uplatnění zejména na dětských hřištích jako tzv. bezpečné povrchy a na trhu je provádí hned několik specializovaných firem. Výhodou takových povrchů je zejména zmírnění následků pádů, ale takové povrchy navíc vykazují i zlepšené protiskluzové vlastnosti.

Při použití barevného granulátu tento povrch navíc umožňuje provádět různé vzory, nápisy nebo různé další designové úpravy. Barevný povrch na bázi gumové stěrky tak již byl použit například na extravagantní lávce v Karlových Varech dokončené v roce 2015, kde je povrch mostovky proveden v modrofialových vzorech korespondujících s celkovým architektonickým řešením lávky.

Zkušenosti s obdobnými úpravami tak vedly k úvahám o využití takových povrchů i v dalších aplikacích. V rámci řešení projektu SŽDC s cílem prověřit možnosti zvýšení bezpečnosti pohybu cestujících, jehož řešitelem byla v letech 2016–2017 katedra železničních staveb ČVUT, došlo ve třech vybraných železničních stanicích v podhorských oblastech ke zkušební úpravě nástupišť, přechodů a dalších dopravních ploch. Ve stanicích Vrchlabí, Sušice a Nezvěstice se tak mohou cestující setkat s různými variantami úprav nástupišť na bázi gumové stěrky, a to včetně různého barevného provedení. Přes 80 % cestujících konstatovalo v dotazníkovém šetření zlepšení oproti původnímu stavu, a to jak z pohledu bezpečnosti, tak z pohledu estetiky.

Na upravených nástupištích byla provedena i celá řada měření a zkoušek s cílem stanovit parametry tření a protiskluzové vlastnosti. V další fázi nyní probíhá dlouhodobé sledování trvanlivosti a případných poruch, neboť i když je technologie shodná s ověřenou technologií při pokládce například na dětských hřištích, dá se vzhledem k vyššímu počtu osob očekávat i větší namáhání povrchu.

Závěr

Jak je nejen ze zmíněných příkladů vidět, gumový recyklát je všestranným materiálem s širokými možnostmi uplatnění. Bohužel se v souvislosti s jeho použitím stále objevuje celá řada předsudků, které se týkají zejména jeho trvanlivosti. Provedené laboratorní experimenty i dlouhodobé zkušenosti s jeho aplikací v reálných podmínkách (nejstarší úseky protihlukových stěn, kde je pojeného gumového granulátu užito jako pohltivé vrstvy jsou již starší než 20 let) však dokazují, že při vhodném provedení nedochází k degradaci nebo rozpadu materiálu. Podmínkou kvalitního provedení a dlouhodobé životnosti je pak zejména použití kvalitního pojiva, nejlépe s odolností vůči UV záření, nicméně tyto technologie jsou zavedenými producenty výrobků z pojeného granulátu již zvládnuty.

Zkušenosti tak ukazují, že jeho použití gumového recyklátu nejen šetří primární materiály, ale může vést i ke zvýšení užitné hodnoty výrobků a staveb nebo umožňovat zcela nové konstrukce, které v mnoha ohledech předčí tradiční materiály a řešení.

ONDŘEJ BRET

foto archiv autora

Literatura:

1) Politika druhotných surovin ČR. Ministerstvo průmyslu a obchodu, červenec 2014. Dostupné z: http://mpo.cz

2) ADAMCOVÁ, D., J. KOTOVICOVÁ. End of life tyre – a valuable resource with growing potential. MendelNet’08 Agro. Dostupné z: http://mnet.mendelu.cz.

3) BRET, O. Experimentální analýza konstrukce pražcového podloží obsahující gumový granulát. Diplomová práce, Fakulta stavební ČVUT v Praze, 2016.

4) LIDMILA, M. a kol. Nové protihlukové prvky z drcené gumy. Odpadové fórum, Hustopeče, 4/2016. Dostupné z: http://odpadoveforum.cz.

5) BRET, O., M. LIDMILA, M. Vybrané příklady využití gumového granulátu jako zvukově pohltivé vrtsvy. RDIT 2017, Vysoké Mýto, 10/2017. Dostupné z: http://rdit.cz.

6) Webové stránky projektu Městské protihlukové clony. Dostupné z: http://mphc.cz.

7) Webové stránky firmy Montstav CZ, s. r. o. (zpracovatel vyřazených pneumatik). Dostupné z: http://montstav.cz.

8) ČSN EN ISO 3095 Akustika – Měření hluku vyzařovaného kolejovými vozidly. Český normalizační institut, 2006.

Ing. Ondřej Bret (*1991)

absolvoval obor konstrukce a dopravní stavby na Fakultě stavební ČVUT v Praze, kde i nadále působí na katedře železničních staveb. Dlouhodobě se zabývá využitím druhotných surovin, zejména gumového recyklátu. Podílel se na vývoji městské protihlukové clony i zkušebních úpravách nástupišť technologií gumové stěrky.

Nejnovější komentáře