Pod pojmem vápenopískový kompozit si lze vybavit hned několik základních stavebních materiálů. Nejrozšířenějšími zástupci jsou vápenopískové cihly a pórobeton. Ve své podstatě se jedná o jakýkoliv materiál založený na reakci vápna a křemičité suroviny. V tomto článku je věnována pozornost kompozitu, který vychází z technologie výroby pórobetonu. Byly zkoumány možnosti vylehčení kompozitu prostřednictvím odpadního perlitu jakožto druhotné suroviny bez nutnosti použití hliníkového prášku, který se v technologii výroby pórobetonu běžně používá.

Cílem experimentu bylo zjistit a definovat možnosti vylehčení autoklávovaného vápenopískového kompozitu lehkou výplní. Jako lehká výplň byl zvolen odpadní expandovaný perlit. Získané údaje by pak měly sloužit k dalšímu výzkumu využití lehké výplně jak ve vápenopískovém kompozitu, tak v autoklávu vytvrzovaném pórobetonu.

Technologie výroby pórobetonu

Základní vstupní suroviny pro výrobu pórobetonu jsou vápno, křemičitý písek a voda. Dále se využívá cement, sádrovec a hliníkový prášek. V poslední řadě se mohou použít i další přísady, to záleží na konkrétním výrobci. Jednotlivé suroviny jsou poté míchány tak, aby vznikla velmi tekutá směs, do které je ke konci míchání přidán hliníkový prášek. Tekutá směs je pak odlita do forem do 1/3 jejich výšky. Hliníkový prášek reaguje s vápnem a vodou za vzniku plynného vodíku v podobě bublinek a tím dojde k nakypření tekuté směsi. Takto si získá pórobeton svou typickou pórovitou strukturu.

Po odformování a nařezání čerstvé hmoty na požadovanou velikost je meziprodukt připraven na vytvrzení v autoklávu. Probíhá při teplotě okolo 190 °C po dobu přibližně 8 hodin při tlaku okolo 1,2 MPa (teplota, čas i tlak „autoklávování“ se liší dle výrobce). Během vytvrzování v autoklávu dochází v mikrostruktuře pórobetonu k chemickým reakcím, díky kterým získávají výsledné výrobky svou pevnost. Po vytvrzení v autoklávu jsou výrobky ihned připraveny k expedici [1, 2, 3].

Mikrostruktura kompozitů

Pro pochopení změn v mikrostruktuře je nejprve nutné popsat základní mechanismy tvorby kalciumhydro-silikátových fází (CSH). Základními surovinami pro výrobu vápenopískových kompozitů jsou vápno a křemičitý písek. Tyto suroviny jsou typické tím, z jakého oxidu se primárně skládají. Vápno je nositelem oxidu vápenatého (CaO) a křemičitý písek obsahuje vysoké množství oxidu křemičitého (SiO2). Poslední důležitou složkou pro možnost tvorby CSH fáze je voda. K tvorbě a propojení těchto tří složek by ovšem nedošlo tak jednoduše jen po zamíchání. Oxid křemičitý je obsažený v písku v krystalické formě, to znamená, že není rozpustný a za normálních podmínek je jeho reakce velmi slabá, a to pouze na povrchu zrn. Proto je nutné dodat teplo a vysoký tlak v přítomnosti páry. Tyto podmínky jsou zajištěny během vytvrzování výrobku v autoklávu. Během něj pak dochází mnohem snáze k reakci SiO2 s CaO a H2O za vzniku CSH fáze.

CSH fází je ovšem mnoho forem a každá forma je závislá na konkrétní teplotě, době vytvrzování a poměru jednotlivých oxidů. Pro vápenopískové kompozity je důležitou CSH fází minerál zvaný tobermorit. Jedná se o vrstevnatý minerál v podobě dlouhých jehliček, který propojuje jednotlivá zrnka nezreagovaného písku a zajišťuje tak pevnost výrobku [4, 5, 6]. Vliv odpadního expandovaného perlitu na vápenopískový kompozit je oblast téměř neprobádaná. Byl prozatím zkoumán vliv přidaného odpadního expandovaného perlitu v pórobetonu se zaměřením na změny tepelně-mechanických vlastností [7].

Odpad z expandovaného perlitu

Expandovaný perlit je průmyslově vyráběný lehký materiál z vulkanického perlitu. Perlit je vulkanická hornina s vysokým obsahem skelné fáze, díky které obsahuje velké množství oxidu křemičitého a oxidu hlinitého. Právě tyto dva oxidy jsou důležité pro využití expandovaného perlitu v materiálovém průmyslu. Během vniku perlitu rychlým zchlazením vyvřelého materiálu ve vodním prostředí došlo k navázání zhruba 5 % vody do horniny, čehož se při výrobě expandovaného perlitu využívá. Perlit je zahříván na teplotu v rozmezí 900–1000 °C, čímž dochází k přeměně obsažené vody v páru, a dále v důsledku rozpínání materiálu vzniká výsledný expandovaný perlit, který až 20krát zvětší objem [8, 9] Tímto se zvyšuje i měrný povrch, proto je expandovaný perlit velice porézní materiál, a stává se tak dobrým tepelným izolantem. Dále se vyznačuje nízkou objemovou hmotností, nehořlavostí a odolností vůči působení hub a řas [8]. Během výroby expandovaného perlitu dochází vlivem manipulace ke vzniku odpadního expandovaného perlitu, který spadá do kategorie odpadu „O“ [10] a lze jej dále recyklovat, využít jako druhotnou surovinu nebo uložit na skládkách stavebního odpadu.

METODIKA

Běžné nahrazování křemičitého písku v pórobetonu, ať už částečné nebo úplné, vedlo k myšlence, zda by bylo možné dosáhnout náhradou písku odpadním expandovaným perlitem snížení objemové hmotnosti, aniž by bylo zapotřebí pórobeton nakypřovat pomocí hliníkového prášku. Výroba pórobetonu, zejména pak v laboratorních podmínkách, bývá obvykle citlivá na jakékoliv odchylky od surovinového složení nebo technologie. Proces zkoušení nové suroviny se neobejde bez počátečních komplikací, jako je třeba zhroucení pórové struktury během nakypřování a zrání (obr. 1).

A někdy je nutné celkovou výrobu, proces nebo podmínky prostředí uzpůsobit tak, aby bylo možné dosáhnout nakypřeného pórobetonu s kvalitou shodnou pórobetonu referenčnímu. Nejen z tohoto důvodu se zdála myšlenka dosažení kompozitu s nízkou objemovou hmotností bez použití hliníkového prášku více než zajímavá. Hlavním důvodem ale byla studie potenciálu odpadního expandovaného perlitu při použití ve vápenopískových kompozitech jakožto základní výzkum, který bude později dále rozvíjen.

Materiály

Pro přípravu referenčního vzorku byl použit křemičitý písek, nehašené vápno, cement, energosádrovec a voda. Referenční receptura vychází z receptury pórobetonu, ale bez hliníkového prášku. Křemičitý písek byl v dalších recepturách nahrazován odpadním expandovaným perlitem, a to v množství 10, 30, 50 a 100 %. Náhrada nebyla v hmotnostních jednotkách, jak je to obvyklé u jiných materiálů. Vzhledem k velmi nízké objemové hmotnosti odpadního expandovaného perlitu, která byla stanovena na 300 kg/m3, bylo zapotřebí zvolit náhradu v jednotkách objemu.

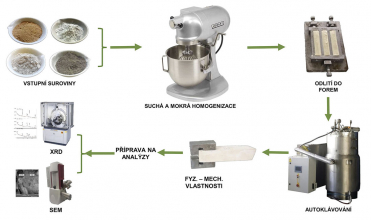

Výroba vzorků

Písek a sádrovec byly zhomogenizovány v míchačce nejprve samostatně. Po pečlivém promísení byla přidána voda. Do této směsi byly poté přimíchány reaktivní složky (vápno, cement) a odpadní expandovaný perlit. Takto připravená tekutá směs byla odlita do forem o velikosti 20×20×100 mm. Na zbylé hmotě byla neprodleně stanovena zkouška konzistence rozlitím. Expandovaný perlit je velmi nasákavý materiál. U použitého odpadního expandovaného perlitu byla stanovena nasákavost na 260 %. Při takto vysoké nasákavosti může expandovaný perlit během míchání odebírat velké množství vody, což má vliv na výslednou konzistenci směsi. Aby bylo možné sledovat vliv množství odpadního expandovaného perlitu ve směsi na její konzistenci, byla voda konstantní.

Po 24 hodinách zrání směsi ve formách byly vzorky z forem vyjmuty a uloženy do laboratorního autoklávu. Vytvrzování v autoklávu probíhalo při teplotě 190 °C po dobu 7 hodin.

Zkoušení vzorků

Na hotových vzorcích byly stanoveny základní fyzikálně mechanické vlastnosti, jako jsou pevnost v tlaku a objemová hmotnost dle ČSN EN 1351 a ČSN EN 678. Dále byla studována mikrostruktura vzorků pomocí rentgenové difrakční analýzy a skenovacího elektronového mikroskopu. Metoda rentgenové difrakční analýzy je založena na faktu, že krystalická mřížka každého minerálu má specifickou vzdálenost mezi dvěma rovnoběžnými plochami. Tuto hodnotu lze zjistit při známé vlnové délce λ a naměřeném úhlu odrazu θ. Aby bylo možné vzorky podrobit rentgenové difrakční analýze, bylo je zapotřebí rozemlít na velikost menší než 20 µm v takzvaném mikromlýně. Pro skenování elektronovým mikroskopem bylo zase zapotřebí získat středová jádra vzorků bez znečištění okolními nečistotami. Tyto vzorky byly poté pozlaceny, aby byla zajištěna jejich vodivost. Poté byly vloženy do těla mikroskopu, kde byla odstraněna zbytková vlhkost a vzduch.

VÝSLEDKY

Vápenopískový kompozit byl charakterizován pomocí zkoušky rozlití směsi, pevnosti v tlaku a objemové hmotnosti. Vysvětlení chování nového kompozitu bylo objasněno pomocí studia makrostruktury a mikrostruktury.

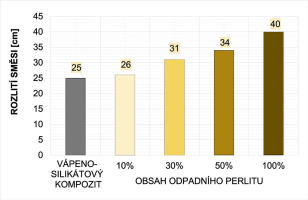

Rozlití (konzistence) směsi

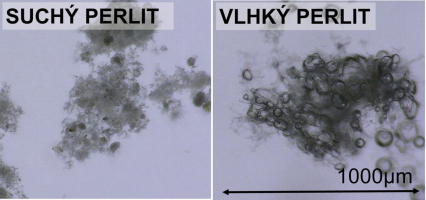

Zajímavých výsledků bylo dosaženo při měření rozlití směsi. Perlit má vysokou nasákavost vody a bylo předpokládáno, že při vyšší náhradě za písek se bude rozlití směsi snižovat. Tekutá směs se však při vyšší náhradě písku perlitem stávala tekutější. Výsledky jsou vyjádřeny pomocí grafu 1, kde lze vidět, že rozlití směsi vzrostlo z 25 cm až na 40 cm.

Pro objasnění zvyšování tekutosti směsi byly pořízeny snímky odpadního expandovaného perlitu pomocí optického mikroskopu. Na obr. 4 je snímek suchého perlitu a snímek perlitu ihned po namočení ve vodě. Na snímcích perlitu ve vodě je vidět vzduchová bublina vytvořená kolem zrna perlitu, která brání vodě proniknout do jeho struktury. Vzduchová bublina se do pár minut ztrácí a vytváří pouze zdánlivou tekutost směsi. Proto je navrženo delší a intenzivnější mísení směsi.

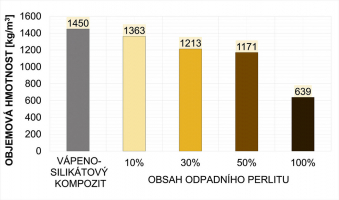

Objemová hmotnost

Jedním ze základních parametrů vylehčených vápenopískových kompozitů je objemová hmotnost. Cílem je vytvořit kompozit s co nejnižší objemovou hmotností, díky které bude dosaženo lehčí manipulovatelnosti a lepších tepelněizolačních vlastností. Výsledky dosažených objemových hmotností vylehčených vápenopískových kompozitů jsou uvedeny v grafu 2. Vápenopískový kompozit je charakterizovaný objemovou hmotností 1450 kg/m3. Při využití odpadního perlitu dochází k pozvolnému vylehčení materiálu. Výrazný úbytek objemové hmotnosti byl zaznamenán až při 100% náhradě písku perlitem.

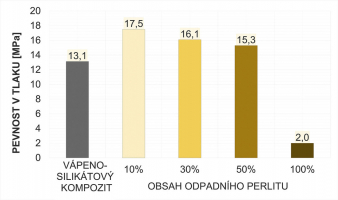

Pevnost v tlaku

Velkým překvapením byly dosažené pevnosti v tlaku vylehčených vápenopískových kompozitů. Do 50 % náhrady písku bylo dosaženo nejen vylehčení kompozitů, ale vzrostla také jejich pevnost. Při 100% náhradě písku odpadním expandovaným perlitem klesla pevnost na 2 MPa. Vezmeme-li ale v úvahu, že například pórobeton s označením P2 500 dosahuje také 2 MPa s objemovou hmotností 500 kg/m3, je tento výsledek velmi pozitivní.

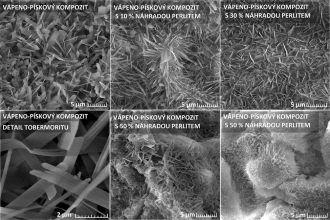

Mikrostruktura

Jak již bylo popsáno v úvodu, pro vysvětlení chování vlastností vápenopískových kompozitů je nezbytné určit nově vzniklé minerály. V tomto případě se pozornost zaměřuje na minerál tobermorit, který je nositelem pevností. Pro analýzu mikrostruktury byl využit elektronový mikroskop a snímky vzniklých minerálů jsou uvedeny na obr. 5. Vápenopískový kompozit obsahuje krystaly tobermoritu ve tvaru laťky. Tento tvar tobermoritu se nejčastěji vyskytuje v čistě vápenopískových materiálech. Tobermorit kompozitu s 10% náhradou písku perlitem mění svůj tvar na protáhlejší laťky. Při 30% a 50% náhradě písku perlitem se vyskytuje tvar tobermoritu „house of cards“, který popsal ve své práci Chucholowsky [11]. Tento tvar tobermoritu má podporovat pevnosti, což se projevilo i zde. Kompozit se 100% využitím perlitu neobsahuje žádné krystaly tobermoritu. Obsahuje pouze gel, který má spíše pojivový charakter. Změnu mikrostruktury v případě využití odpadního expandovaného perlitu můžeme vysvětlit jeho obsahem amorfní formy oxidu křemičitého. Písek totiž obsahuje krystalickou formu oxidu křemičitého, který se při vytvrzování v autoklávu chová jinak.

Mikrostruktura kompozitu se dá určit také pomocí rentgenové difrakční analýzy. V případě této analýzy je možné určit množství vzniklých krystalických fází a jejich míru krystalizace. Tato analýza byla využita i při výzkumu lehčeného vápenopískového kompozitu. Množství tobermoritu se mírně zvyšovalo při stoupající náhradě písku perlitem s výjimkou 100% náhrady, kdy se nevytvořil žádný tobermorit.

ZÁVĚR

V dnešní době je povinností zabývat se udržitelnými technologiemi, ekologickým řešením a snahou recyklovat a využívat co nejvíce odpadních surovin. Tato práce se zaměřila právě na využívání odpadní suroviny, která teprve čeká na své využití. Odpadní expandovaný perlit je testován při výrobě vápenopískového kompozitu. Výzkum ukázal, že využití tohoto odpadu může mít pozitivní vliv na vlastnosti kompozitu. Pomocí odpadního expandovaného perlitu byla snížena objemová hmotnost kompozitu a zároveň zvýšena jeho pevnost v tlaku. Při 100% náhradě písku perlitem byl dokonce vytvořen kompozit s velmi nízkou objemovou hmotností 640 kg/m3 a dostatečnou pevností 2 MPa.

PAVLÍNA ŠEBESTOVÁ, LENKA MÉSZÁROSOVÁ

Poděkování

Článek byl vytvořen v rámci řešení projektu s označením FAST-S-19-5779 „Problematika efektivního využití druhotných surovin v oblasti silikátových a nesilikátových kompozitů“, dále byl realizován za finanční podpory z prostředků státního rozpočtu prostřednictvím Ministerstva průmyslu a obchodu v programu TRIO v rámci řešení projektu s označením FV30327 „Progresivní bezodpadová technologie vysokohodnotného pórobetonu při využití obnovitelných zdrojů“.

Literatura:

1) LING, Tung-Chai, MO K, H., QU, L., YANG, J. a GUO, L. Mechanical strength and durability performance of autoclaved lime-saline soil brick. Construction and Building Materials. 2017, 146, s. 403–409. ISSN 09500618.

2) DACHOWSKI, R. a NOWEK, M. Landfill Leachate as an Additive in Sand-lime Products. Procedia Engineering. 2016, 161, s. 572–576. ISSN 18777058.

3) PYTEL, Z. a MAŁOLEPSZY, J. Effect of mineral admixtures on some properties of sand -lime bricks. In: Waste Materials in Construction Wascon 2000 – Proceedings of the International Conference on the Science and Engineering of Recycling for Environmental Protection, Harrogate: England 31 May, 1–2 June 2000. Elsevier, 2000, 2000, s. 371–382 Waste Management Series. ISBN 9780080437903.

4) KURAMA, H., TOPÇU, I. B. a KARAKURT, C. Properties of the autoclaved aerated concrete produced from coal bottom ash. Journal of Materials Processing Technology. 2009, 209(2), s. 767–773. ISSN 09240136.

5) ZOU, J., GUO, CH., JIANG, Y., WIE, C. a LI, F. Structure, morphology and mechanism research on synthesizing xonotlite fiber from acid-extracting residues of coal fly ash and carbide slag. Materials Chemistry and Physics. 2016, 172, s. 121–128. ISSN 02540584.

6) MITSUDA, Takeshi. Influence of starting materials on the hydrothermal reaction in the CaO-SiO2-H2O system. The Journal of the Japanese Association of Mineralogists. 1982, (77), s. 317–329. ISSN 1883-0765.

7) RÓŻYCKA, A. a PICHÓR, W. Effect of perlite waste addition on the properties of autoclaved aerated concrete. Construction and Building Materials. 2016, 120, s. 65–71. ISSN 09500618.

8) Expandovaný perlit. Perlit.cz (online). Dostupné z: http://www.perlit.cz/expandovany-perlit/

9) LONG,Wu-Jian, TAN, Xiao-Wen, XIAO, Bing-Xu, HAN,Ning-Xu a XING, Feng. Effective use of ground waste expanded perlite as green supplementary cementitious material in eco-friendly alkali activated slag composites. Journal of Cleaner Production. 2019, 213, 406-414. ISSN 09596526.

10) Expandovaný perlit: Bezpečnostní list. Perlit. cz (online). Dostupné z: http://www.perlit.cz/ wp-content/uploads/2017/03/bezpecnosti-llist_EP.pdf

11) CHUCHOLOWSKI, C., HOLGER, H., THIENEL, K. Improving the recyclability, environmental compatibility, and CO2 balance of autoclaved aerated concrete by replacing sulfate carrier and cement with calcined clays. Ce/papers. 2 (2018), s. 503–512.

Ing. Pavlína Šebestová (*1991) je studentkou doktorského studia na FAST VUT v Brně, Ústavu stavebních hmot a dílců. Její disertační práce je zaměřena na vývoj nového vysokohodnotného pórobetonu s využitím křemičitých druhotných surovin. Její současné zaměření se orientuje na stavební materiály na bázi vápeno-silikátů a využitelnost druhotných surovin.

Ing. Lenka Mészárosová, Ph. D., (*1985) absolvovala FAST VUT v Brně, kde v současné době působí jako akademický pracovník na Ústavu technologie stavebních hmot a dílců. Jejím odborným zaměřením jsou stavební materiály, především lehčené betony, polymery ve stavebnictví, povrchové úpravy staveb, a metody využívání druhotných surovin v oblasti stavebních materiálů.

Nejnovější komentáře