V současné době se v České republice využívá jako primární křemičitá surovina výhradně křemičitý písek. Článek hodnotí možnosti aplikovatelnosti různých druhů druhotných surovin při výrobě autoklávovaného pórobetonu. Zkoumané druhotné suroviny zahrnují fluidní úletový a ložový popel a odpadní sklo.

Pórobeton je přímo lehčený beton, kde se vylehčení dosahuje vytvořením pórů v čerstvé surovinové směsi. Základní skladba surovin obsahuje vápno, cement, křemičitý písek a hliníkový prášek. Písek pro použití do pórobetonu se domílá na kulovém mlýně na hodnotu měrného povrchu cca 300 m²/kg [1, 2]. Vylehčení se dosahuje reakcí vápna a hliníku za vzniku plynu, který strukturu nakypří. CaO obsažené ve vápně a SiO2 obsažené v písku spolu reagují při hydrotermálních podmínkách za vzniku tobermoritu a různých CSH fází, které jsou nositeli pevností ve struktuře. Je to proces, který probíhá za zvýšeného tlaku (0,8–1,3 MPa) a teploty (174–193 °C) v prostředí nasycené vodní páry. Dle Mitsuda et al. [3] při hydrotermálních podmínkách veškeré vápenaté složky obsažené v cementu a vápně reagují s křemenem. Vzniká vysoce krystalický tobermorit, který má poměr Ca/(Al + Si) cca 0,8.

Popílek je druhotným produktem vzniklým při spalování tuhých látek. Existuje více druhů popílků, mezi které se řadí i nejpoužívanější elektrárenské popílky. Liší se od sebe teplotou a technologií spalování, která ovlivňuje jejich výsledné fyzikální a chemické vlastnosti.

Fluidní popílky vznikají při spalování ve fluidních ohništích při teplotě 850 °C. Tato teplota spalování je nižší než teplota tavení popílku, proto nedochází k protavování částic popílku a zrna zůstávají porézní. Do prostoru spalování jsou přidávaná alkalická aditiva, a proto fluidní popílek obsahuje velký obsah oxidu sírového (SO3 až 30 %) a volného vápna (CaO až 25 %) [4]. Při spalování vznikají dva druhy popílků, ložový popel a úletový popílek. Úletový (filtrový) popílek je z kotle odnášen zároveň se spalinami a je zachycován na elektoodlučovačích. Ložový popel je hrubší frakce oproti úletovému popílku. Je to způsobeno jeho vznikem, kdy těžší tuhé zbytky ze spalování nejsou odnášeny zároveň se spalinami, ale jsou v odlučovači vráceny zpět do kotle. Odtud je ložový popel odsáván, aby se udržela konstantní fluidní vrstva spalování. Následně je zchlazen a uložen v silech. Oproti úletovému popílku se také liší svým chemickým složením, kdy ložový popel obsahuje vyšší poměr volného vápna. [5, 6, 7]. Fluidní popílek je ve srovnání s vysokoteplotním více reaktivní a tvoří tak menší krystaly tobermoritu [8]. Optimální dávku fluidního popílku stanovili Balkovič et al. [9] na 15–20 % náhrady za křemičitou složku.

Skelné recykláty mohou pocházet z různých druhů skla např. recykláty z CRT obrazovek, obalového skla a autoskla. Chemické složení se u těchto recyklátů liší. Nejčastější zastoupení má sodnovápenaté sklo, které se vyrábí tavením sklářského písku, tj. křemen a následným zchlazením skloviny. Tento druh skel má strukturu složenou z nepravidelných tetraedrů SiO2 [10, 11]. Walczak et al. provedli studii, ve které ukázali vhodnost skelných recyklátů pro použití v technologii výroby pórobetonu. Ve všech vzorcích byl při hydrotermálních podmínkách tvořen tobermorit a CSH. Nejvyšších pevností vzorků bez pórové struktury dosáhli při 1 % náhrady skla.[12].

Materiály

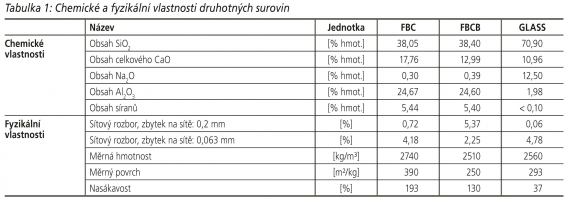

Primární suroviny pro výrobu pórobetonu jsou vápno, cement, písek, hliníkový prášek a síran vápenatý. Suroviny byly vybrány, tak aby splňovaly požadavky pro výrobu pórobetonu dané příslušnými normami. Zkoušenými druhotnými surovinami byly úletový popílek (FBC) a ložový popel (FBCB) vzniklé při spalování hnědého uhlí ve fluidním kotli stejného energetického zdroje. Jejich chemické a fyzikální vlastnosti jsou uvedeny v tabulce 1. Pro svůj vysoký obsah oxidu křemičitého bylo do výběru zařazeno také sodno-vápenaté recyklované sklo (GLASS). Ložový popel a recyklované sklo bylo potřeba dodatečně pomlít. Mletí proběhlo za sucha v laboratorním kulovém mlýně.

Na druhotných surovinách bylo stanoveno chemické složení, sítový rozbor, měrná hmotnost a měrný povrch. Měrná hmotnost byla stanovena pomocí heliového pyknometru AccuPyc II 1340 Pycnometer. Měrný povrch byl stanoven na Blainově přístroji ZEB Maxam PC Blain star.

Metody

Receptura

Referenční receptura je převzata z reálné technologie výroby autoklávovaného pórobetonu. K této receptuře byla přidána 10%, 30% a 50% příměs druhotné suroviny ze sumy hmotnostního obsahu vápna, cementu a písku. Obsah sádrovce, hliníkového prášku a plastifikační přísady zůstaly konstantní pro všechny výrobní receptury.

Mísení surovin

První fází byla příprava pískovo-síranového kalu s požadovaným množstvím vody pro rozlití 25 cm. Do předehřátého kalu (40 ±1) °C se přidala plastifikační přísada a nechala se mísit po dobu 5 sekund. Předem zhomogenizované vápno, cement a druhotná surovina se vsypaly do míchačky s kalem a mísily se po dobu 45 sekund. Poté se setřely stěny míchačky a přidala se hliníková suspenze. Směs se mísila po dobu 60 sekund a celé míchání netrvalo déle než 120 sekund.

Zrání surovin

Čerstvá surovinová směs se lila do forem, předehřátých v sušárně při 40 °C. Zrání vzorků probíhalo také v sušárně při 40 °C po dobu 24 hodin. Poté se vzorky odformovaly.

Autoklávování

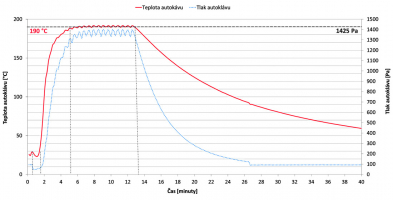

Autoklávování vzorků probíhalo v laboratorním autoklávu při 7 hodinové izotermní výdrži 190 °C. Teplota rozpustnosti křemičitého písku při hydrotermálních podmínkách je 180 °C. Pro zaručení vhodných hydrotermálních podmínek i v jádru vzorku je zvolena 190 °C teplota výdrže. Tvorba tobermoritu a vytvrzení směsi je závislá mimo teplotu také na době autoklávování. Zvolená 7hodinová doba se opírá o reálnou průmyslovou technologii výroby

Charakteristika provedených zkoušek

Objemová hmotnost pórobetonu se stanovila podle normy EN 772-13 Stanovení objemové hmotnosti v suchém stavu autoklávovaného pórobetonu. Objemová hmotnost se stanovila jako poměr hmotnosti suchého vzorku vysušeného při (40±5)°C a jeho objemem.

Pevnost v tlaku vzorků se stanovila podle normy EN 772-1 Stanovení pevnosti v tlaku autoklávovaného pórobetonu. Pevnost v tlaku se určila jako poměr mezi maximální silou zatížení při porušení a zatěžovanou plochou.

Koeficient konstruktivnosti je poměr mezi pevností v tlaku a objemovou hmotností, které byly stanoveny dle výše popsaných zkoušek.

![]() [–]

[–]

Výsledky

Fyzikálně mechanické vlastnosti vzorků

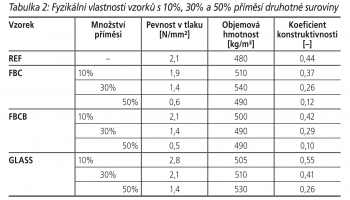

V tabulce 2 jsou uvedeny výsledky stanovení pevnosti v tlaku, objemové hmotnosti a koeficientu konstruktivnosti autoklávovaných a vysušených vzorků s příměsí druhotné suroviny.

Vzorek s 10% příměsí fluidního úletového popílku (FBC) dosáhl o 10 % nižší pevnost než referenční vzorek. Při vyšším obsahu příměsi klesají u vzorků pevnosti až o 70 %. Vzorek s příměsí ložového popele (FBCB) dosáhl při 10% příměsi stejnou pevnost jako referenční vzorek, avšak při zvýšení objemové hmotnosti o 4 %. Při 30% příměsi FBCB vykazují vzorky dokonce o 32 % nižší pevnost než referenční vzorek a s vzrůstající příměsí pevnost dále klesá až o 75 %.

Nejlepších výsledků dosáhl vzorek s 10% příměsí skla, u něhož se zvýšila pevnost v tlaku o 33 % oproti referenčnímu vzorku. 30% příměs skla ve vzorku téměř neovlivnila pevnosti oproti referenčnímu vzorku, ale při 50% příměsi již pevnost klesá o 33 %.

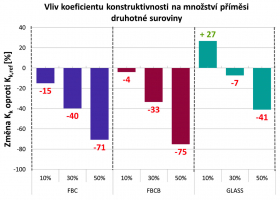

V grafu 2 je procentuálně znázorněna změna koeficientu konstruktivnosti vzorků s příměsí druhotných surovin oproti koeficientu konstruktivnosti referenčního vzorku. Tuto hodnotu změny x lze vyjádřit vzorcem:

![]() [%]

[%]

Osa „x“ tak vyjadřuje koeficient konstruktivnosti referenčního vzorku a sloupce znázorňují změnu koeficientu konstruktivnosti po příměsi druhotné suroviny.

V grafu 2 lze vidět, že 10% příměs skelného recyklátu zvýšila koeficient konstruktivnosti o 27 % v porovnání s koeficientem konstruktivnosti referenčního vzorku. Obecně je patrný trend snižování koeficientu konstruktivnosti s rostoucím podílem druhotné suroviny.

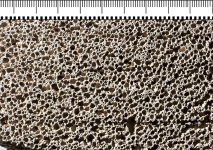

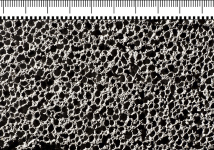

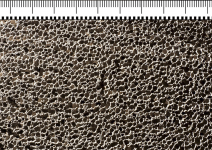

Makrostruktura vzorků

Makrostrukturu ovlivňuje nejvíce reologie čerstvé pórobetonové směsi, ve které jsou tvořeny póry pomocí vzniklého plynného vodíku. Pevnost vzorků je závislá mimo mikrostruktury také na pórové struktuře vzorků. U pravidelné distribuce malých pórů s dostatečně pevnou mezipórovou stěnou se předpokládá vyšší pevnost než u vzorků s nepravidelnou distribucí různě velkých pórů a slabou mezipórovou stěnou. Na snímcích je vidět struktura směsí s 50% příměsí fluidního úletového popílku (FBC), fluidního ložového popela (FBCB) a skla (GLASS).

Vzorek s 50% příměsí FBC má mezipórovou stěnu o tloušťce okolo 0,5 mm, kde se tvoří menší póry s velikostí 0,1 mm. Vzorek pak obsahuje vetší póry, které mají velikost okolo 1–2 mm. U vzorku se vytvořily dále nepravidelně rozmístěné velké póry. Nerovnoměrná distribuce pórů odpovídá dosažení nižších pevností tohoto vzorku.

Vzorek s příměsí FBCB obsahuje póry s velikostí okolo 2–5 mm a malé množství pórů o velikosti 0,1 mm. Stěny mezi póry jsou velmi silné, jejich tloušťka se pohybuje okolo 1 mm. Některé póry se zde propojily a vytvořily se tak oválné póry s délkou větší jak šířkou. U vzorku lze pozorovat nízkou pevnost i přes vysokou tloušťku mezipórových stěn.

Pórová struktura vzorků s příměsí skla je nejvíce pravidelná. Nejvyšší podíl je pórů o velikosti cca 1 mm. Mezi většími póry se tvoří i menší s velikostí okolo 0,1 mm. Pravidelná distribuce a nejmenší velikost pórů u vzorku koresponduje s nejvyššími pevnostmi oproti vzorkům s 50% příměsí fluidních popílků.

Závěr

Příměs fluidních úletových a ložových popílků lze využít jen do 10 %. Při vyšších příměsích se u vzorků výrazně snižují pevnosti a jejich pórová struktura je poměrně nehomogenní s většími póry, které snižují pevnost. Tvorbu větších pórů ovlivňuje obsah volného oxidu vápenatého, který se ve fluidních popílcích vyskytuje. Z oxidu vápenatého vzniklý hydroxid reaguje s hliníkovým práškem za tvorby plynného vodíku. Tato reakce je urychlena alkalickým prostředím, při kterém je pasivní vrstva hliníku rychleji narušena a plynný vodík se tak tvoří rychleji. Pórovou strukturu také ovlivňuje jejich vysoká nasákavost, která způsobuje zvýšení vodního součinitele pro dosažení požadovaného rozlití. Při zvýšení obsahu vody ve směsi je ovlivněna její viskozita a plynný vodík se tak může spojovat do větších pórů. Vyšší obsah příměsi skla v pórobetonovém vzorku zvyšuje pevnosti v tlaku. Příměs skla lze však využít pouze do 30 %. Při vyšších příměsích klesá pevnost v tlaku.

VÍT ČERNÝ, ROSTISLAV DROCHYTKA, PAVLÍNA ŠEBESTOVÁ

Poděkování

Článek byl vytvořen v rámci řešení projektu č. LO1408 „AdMaS UP – Pokročilé stavební materiály, konstrukce a technologie“ podporovaného Ministerstvem školství, mládeže a tělovýchovy ČR v rámci účelové podpory programu „Národní program udržitelnosti I“ a projektu Grantové agentury České republiky s označením 17-14198S „Kinetika tvorby mikrostruktury silikátů v závislosti na hydrotermálních podmínkách a typu vstupních surovin“.

Recenzovali:

Ing. Martin Luňáček, Ph.D., INFRAM, a. s.

Ing. Radek Janovský, PORFIX, a. s.

Literatura:

1) ČSN 73 1358 Stanovení náchylnosti pórobetonu k tvorbě primárních výkvětů, Úřad pro technickou normalizaci, metrologii a státní zkušebnictví. 2010.

2) DROCHYTKA, Rostislav. Pórobeton 1. Brno: Vutium, 1999. ISBN 80-214-1476-6.

3) MITSUDA T., K. SASAKI a H. ISHIDA. Phase evolution during autoclaving proces of aerated concrete. Journal of the American Ceramic Society. 1992, 1992(7),1858–1863. DOI: 10.1111/j.1151-2916.1992.tb07208.x.

4) FEČKO, Peter. Popílky. Ostrava: Vysoká škola báňská – Technická univerzita, 2003. ISBN 80-248-0327-5.

5) MINISTERSTVO ŽIVOTNÍHO PROSTŘEDÍ. Integrovaná prevence a omezování znečištění (IPPC). env.cz [online]. ©2008–2018 [cit. 2018-01-11]. Dostupné z: http://www.env.cz/cz/integrovana_prevence_omezovani_znecistovani

6) OPRAVIL, T. Příprava kompozitů netradičního složení na bázi tuhých zbytků fluidního spalování uhlí. Brno: FCH VUT, Diplomová práce, 2005.

7) ČEZ. Elektrárny Poříčí. cez.cz [online]. ©2018 [cit. 2018-01-11]. Dostupné z: https://www.cez.cz/cs/vyroba-elektriny/uhelne-elektrarny/cr/porici.html

8) SONG Y., Ch. GUO, J. QIAN a T. DING. Effect of the Ca-to-Si ratio on the properties of autoclaved aerated concrete containing coal fly ash from circulating fluidized bed combustion boiler. Construction and Building Materials. 2015, 2015(83), 7.

9) BALKOVIC, Svetozár a Milan DRÁBIK. Fluidný popolček vo výrobe pórobetónu. Silitech. 2010, 7.

10) ROVNANÍKOVÁ, Pavla a Pavel ROVNANÍK. Stavební chemie: Anorganická chemie a chemie anorganických stavebních materiálů 1. Brno: Vutium, 2004.

11) JIRÁSEK, J. A M. VAVRO. Nerostné suroviny a jejich využití. Ostrava: Ministerstvo školství, mládeže a tělovýchovy ČR & Vysoká škola báňská – Technická univerzita Ostrava, 2008. ISBN 978-80-248-1378-3.

12) WALCZAK P., J. MALOLEPSZY, M. REBEN, P. SZYMANSKI a K. RZEPA. Utilization of waste glass in autoclaved aerated concrete. ScienceDirect. 2015, 2015(122). DOI: 10.1016/j.proeng.2015.10.040.

Ing. Vít Černý, Ph.D., (*1981)

absolvoval obor Fyzikální a stavebně materiálové inženýrství na Fakultě stavební VUT v Brně, kde v současné době působí jako odborný asistent a výzkumný pracovník na Ústavu stavebních hmot a dílců a v Centru AdMaS. Jeho odborným zaměřením je využitelnost druhotných surovin ve stavebních materiálech, zejména cementových kompozitech, umělém kamenivu nebo v pórobetonu.

Prof. Ing. Rostislav Drochytka, CSc., MBA, (*1958)

absolvoval Fakultu stavební VUT v Brně, kde v současné době působí jako profesor a vedoucí Ústavu stavebních hmot a dílců a vedoucí 1. Výzkumného programu Centra AdMaS. Jeho odborným zaměřením jsou stavební hmoty, pórobeton, polymery ve stavebnictví, koroze, degradace a trvanlivost stavebních materiálů, sanace betonů, povrchové úpravy staveb, oceňování nemovitostí a podniků.

Ing. Pavlína Šebestová (*1991)

je studentkou doktorského studia na FAST VUT v Brně, Ústavu stavebních hmot a dílců. Její diplomová práce byla zaměřena na vývoj nové technologie pískového pórobetonu s využitím druhotných surovin. Její současné zaměření se dále orientuje právě na pórobeton a využití druhotných surovin.