V rámci grantového projektu „Dřevěné vícepodlažní budovy“ byla v roce 2008 v laboratořích Akademie věd a společnosti TZUS v Praze provedena mj. řada zkoušek styčníků s ocelovými deskami, které potvrdily naše teoretické předpoklady a výpočty a prokázaly jejich spolehlivost a funkční i konomickou výhodnost využití v praxi. Zde je několik výsledků z experimentálních zkoušek.

KLOUBOVÉ STYČNÍKY

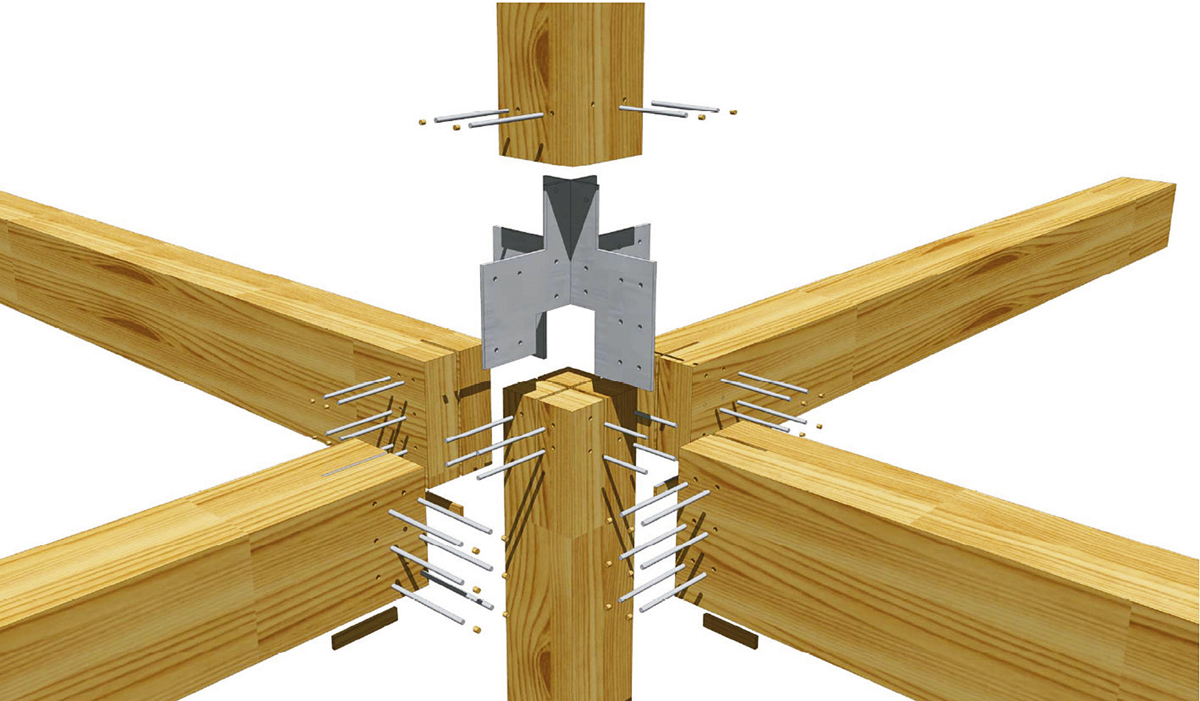

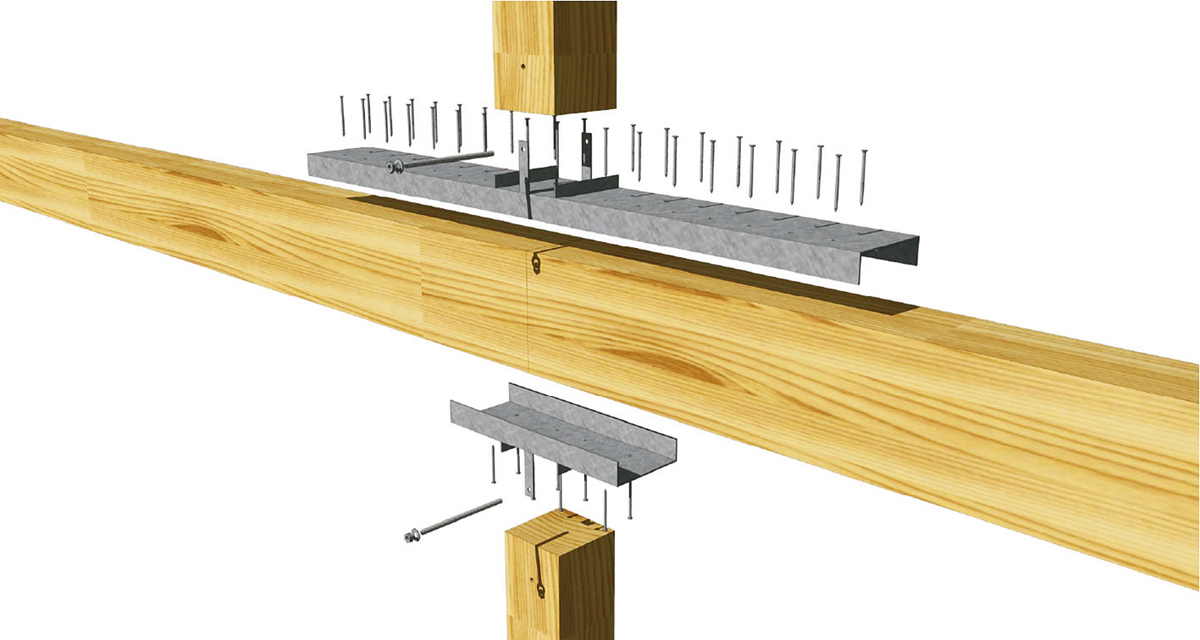

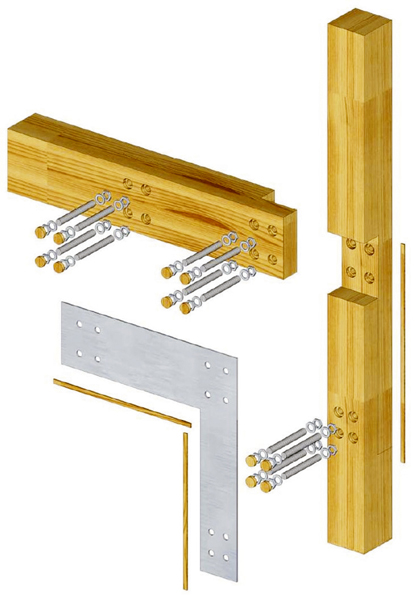

Styčník na obr. 1 je konstruován s využitím svařované ocelové desky o tloušťce 8–10 mm, která je přesně osazena do vyfrézovaných drážek ve zhlaví sloupu a průvlaků a skrz otvory v desce ocelovými kolíky kloubově spojuje všechny prvky do kompaktního styčníku. Ohybové momenty v příčlích se uvažují jako u prostého nosníku a prostorová tuhost je zabezpečena vloženými smykovými stěnami, diagonálami nebo tuhým, nejčastěji železobetonovým jádrem.

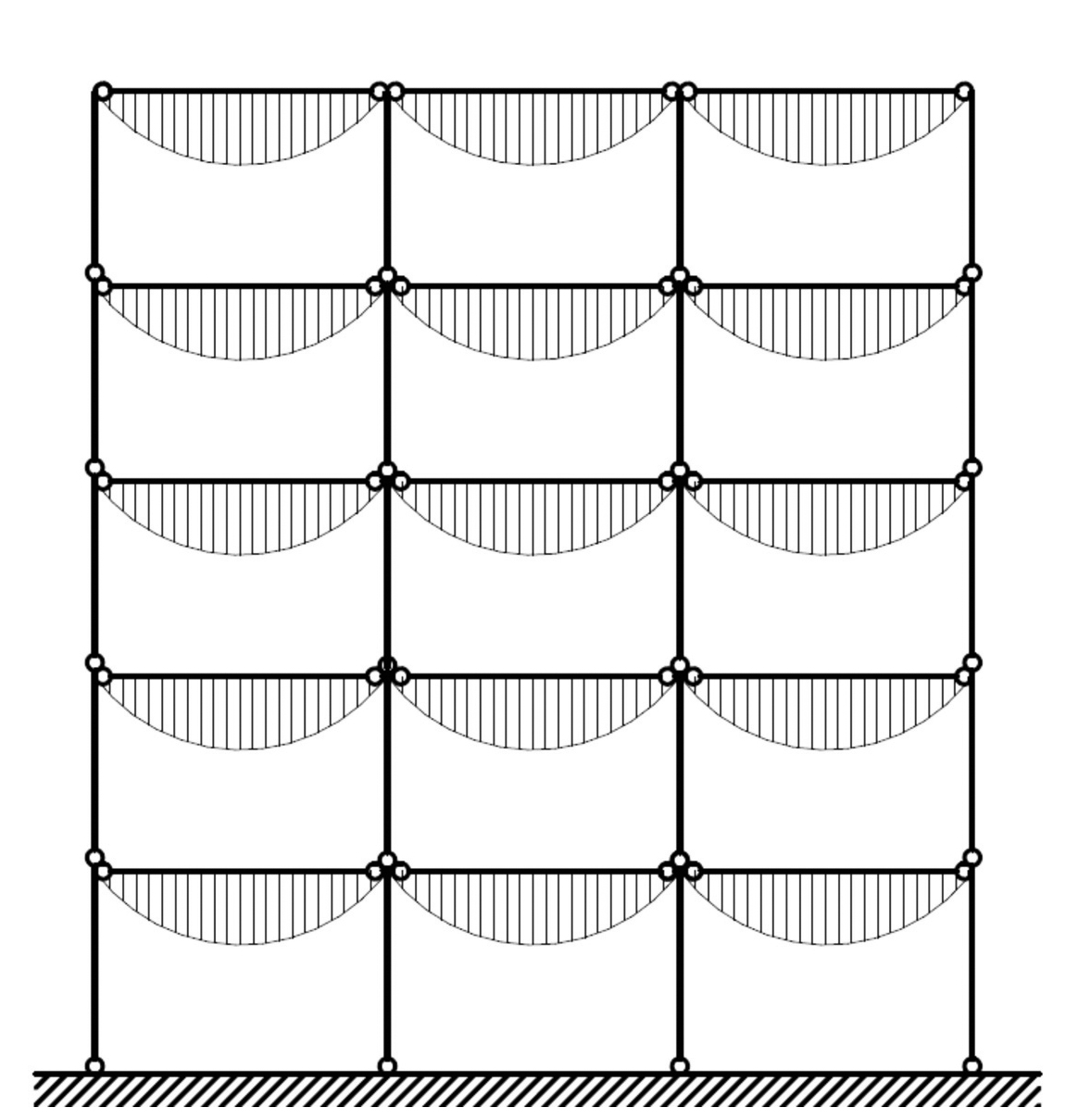

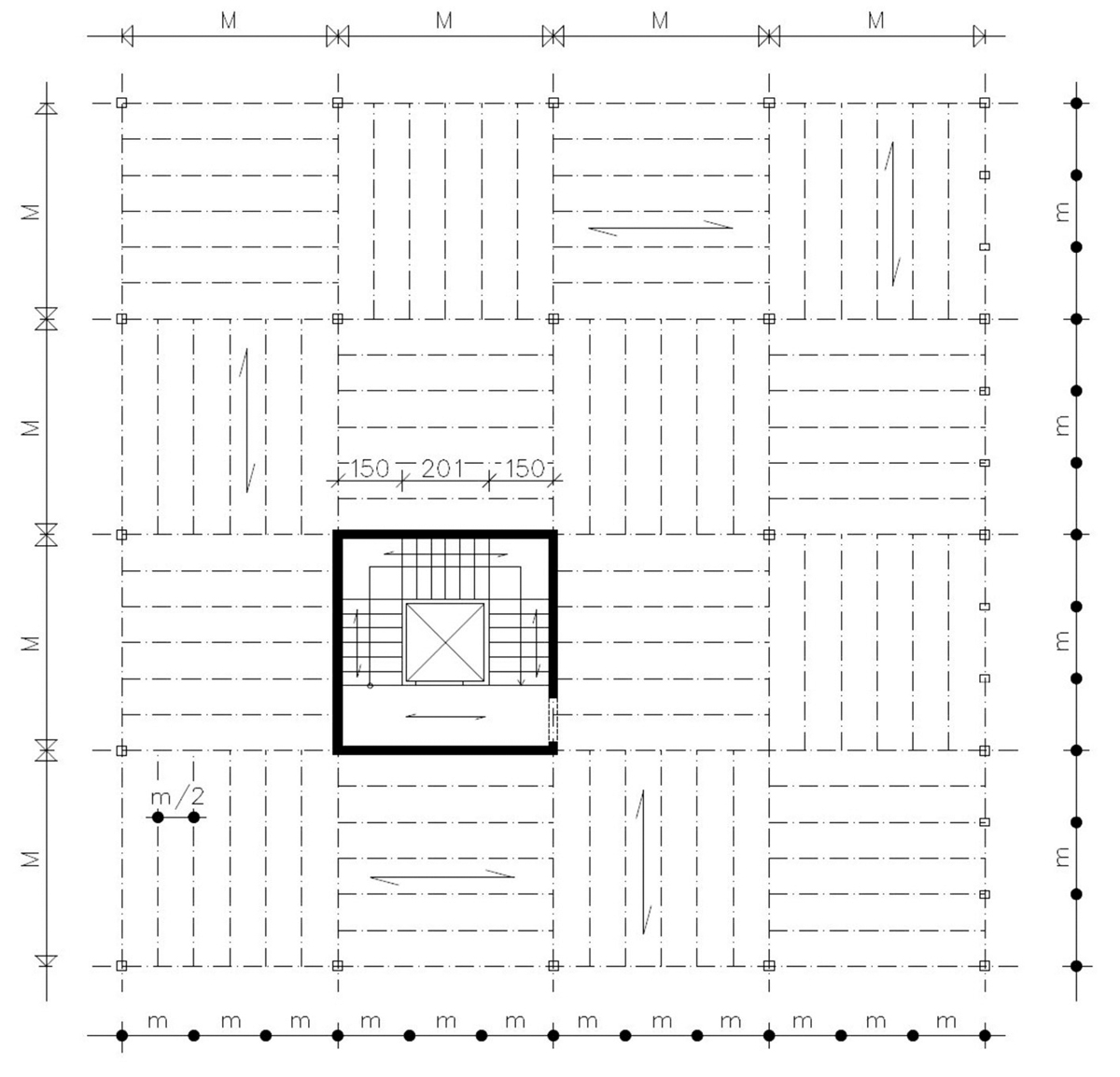

Rámy z lepeného lamelového nebo z rostlého dřeva se navrhují obvykle do rozpětí 6 m, při vzdálenosti rámů do 4,8 m, pro celkové návrhové zatížení 3–5 kN/m2 a výšku obvykle do pěti podlaží. Pro rozpětí průvlaků do 6 m a vzdálenosti rámů od 3 do 6 m vycházejí při použití lepeného lamelového dřeva průřezy sloupů většinou pod 200/200 mm a průřezy průvlaků mezi 180/280 až 200/320 mm. Při aplikaci rostlého dřeva SI nebo KVH jsou průřezy cca o 10 % větší.

Pro konkrétní čtyřpodlažní dům s modulovou sítí 5,5×5,5 m (obr. 2) mají vnitřní sloupy průřez 200/200, obousměrné průvlaky 180/300 mm a jednosměrné průvlaky 200/360 mm.

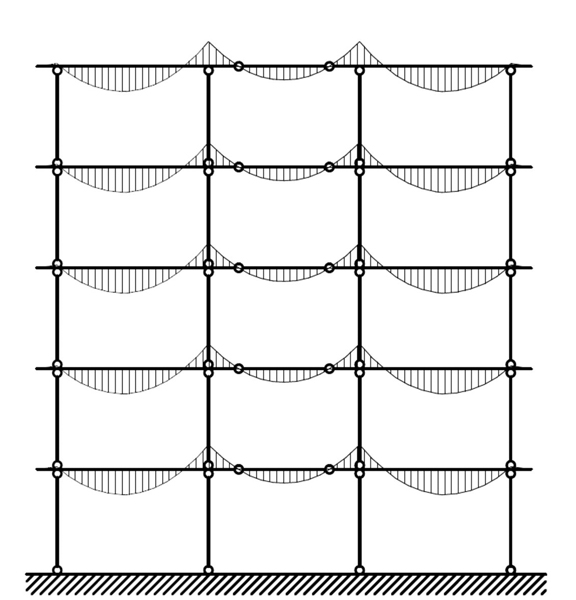

Snaha o hospodárnější návrh nosné konstrukce vedla k nahrazení prostých nosníků v rámové konstrukci nosníky spojitými. Průvlaky probíhají nad sloupy a jsou stykovány v cca 1/4 rozpětí, tak aby byly využity průvlaky nad sloupy i v poli.

Zesílení průvlaků ocelovými tenkostěnnými pruty (průřezu U) na jejich horní straně nad sloupy výrazně zvyšuje únosnost, zmenšuje průhyby a zároveň zajišťuje přenášení normálových sil z horních sloupů. Pro přenášení sil do dolních sloupů jsou navrženy krátké ocelové prvky na spodní straně průvlaků. Reálnost návrhu je závislá na požární ochraně ocelových prvků styčníků.

Uvedené řešení výrazně zmenšuje průřezy průvlaků, případně umožňuje větší rozpětí či zatížení průvlaků. Prostorovou tuhost je nutné zajistit obdobně jako u předchozí varianty.

Experimentální ověření styčníků

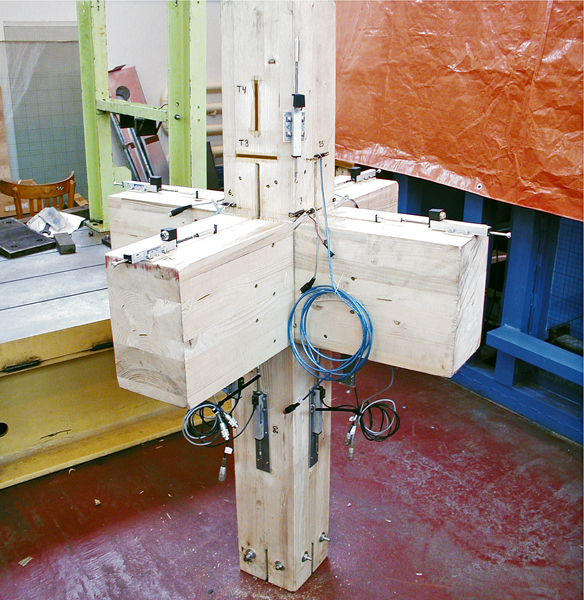

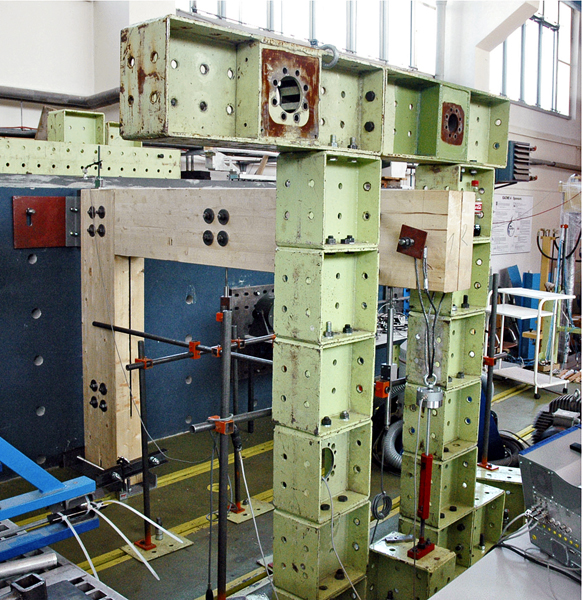

Byly provedeny studijní zatěžovací zkoušky čtyř styčníků – obousměrných průvlaků se sloupy, lišících se počtem kolíků ve stycích i postupem zatěžování.

Zkušební styčník je sestaven z části dolního sloupu, na kterou jsou osazeny ocelové svařované styčníkové desky. Následuje osazení zhlaví průvlaků spojených se styčníkovými deskami ocelovými kolíky a montáž horní části sloupu. Ocelový prostorový prvek vytváří čtyři klouby ve stycích s průvlaky a kloub mezi dolním a horním sloupem.

Zkušební zařízení sestává z hlavního hydraulického lisu 500 kN působícího v ose sloupů a čtyř hydraulických lisů 150 a 200 kN působících v uložení průvlaků. Pro sledování přetvoření a napětí byly na sloupy, průvlaky a styčníkové desky upevněny snímače (25 ks – maximum kapacity ústředny) a tenzometry (4 ks).

Ve styčníku byly sledovány tři druhy spojů:

● spoj mezi průvlaky a ocelovými styčníkovými deskami,

● spoj mezi styčníkovými ocelovými deskami a sloupem,

● spoj mezi patou a zhlavím sloupů.

Styčník byl osazen do zkušebního zařízení v „obrácené poloze“ – otočen o 180 ° ve srovnání s umístěním ve skutečné konstrukci.

Postup zatěžování: síly se u průvlaků zvyšovaly po 4–8 kN (dle počtu kolíků) v časovém intervalu 3 minuty; síly ve sloupech se zvyšovaly po 35–50 kN ve shodném časovém intervalu (obdobně při cyklickém zatížení).

Výsledky zatěžovacích zkoušek

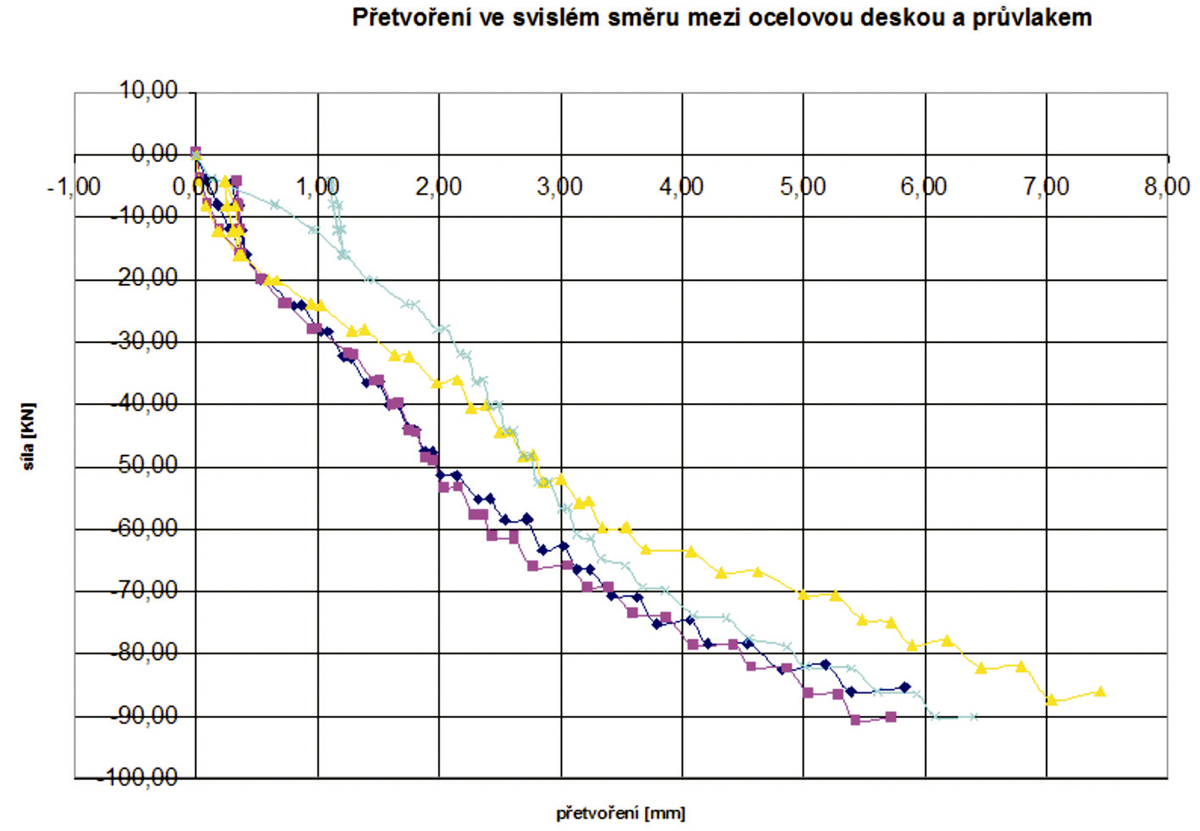

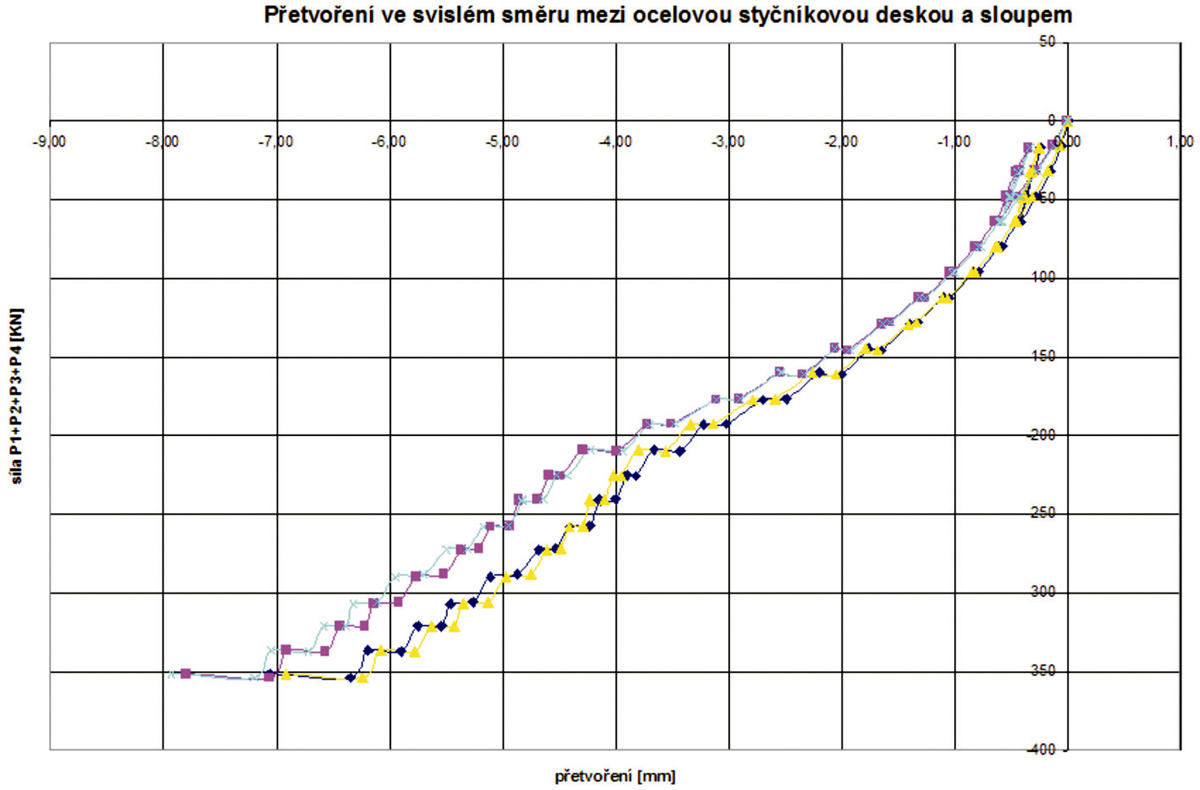

Spoj průvlak–styčníková deska:

– z počátku zatěžování rychlý nárůst přetvoření a velký rozdíl přetvoření u jednotlivých styků ve styčníku (4x) vlivem tolerancí v ocelových deskách a v průvlacích, především u styčníku B3;

– při cyklickém zatížení (v rozsahu 10–53 % návrhové únosnosti) několikanásobně větší modul prokluzu styku ve srovnání s plynule narůstajícím zatížením;

– velmi rychlý nárůst přetvoření při vyšším zatížení (blížící se mezní únosnosti); u styčníku B1 a B2 výsledné přetvoření cca 6 mm, u styčníku B3 přetvoření 3,3 mm;

– přetvoření při dosažení návrhové únosnosti činí u B1 a B2 cca 2 mm, u B3 1,8 mm.

Z provedených zatěžovacích zkoušek vyplývá:

– mezní únosnost styků u styčníku B1 a B2 je téměř shodná (celkem osm styků) a dosáhla přibližně dvojnásobku návrhové únosnosti; u B3 je únosnost výrazně nižší (přepočteno na jeden kolík);

– styky působí jako klouby, přídavné momenty ve stycích jsou velmi malé;

– tolerance v poloze a průměru otvorů pro kolíky nemají podstatný vliv na výslednou únosnost styků;

– je třeba uvažovat sníženou únosnost kolíků nejvíce vzdálených od těžiště styku.

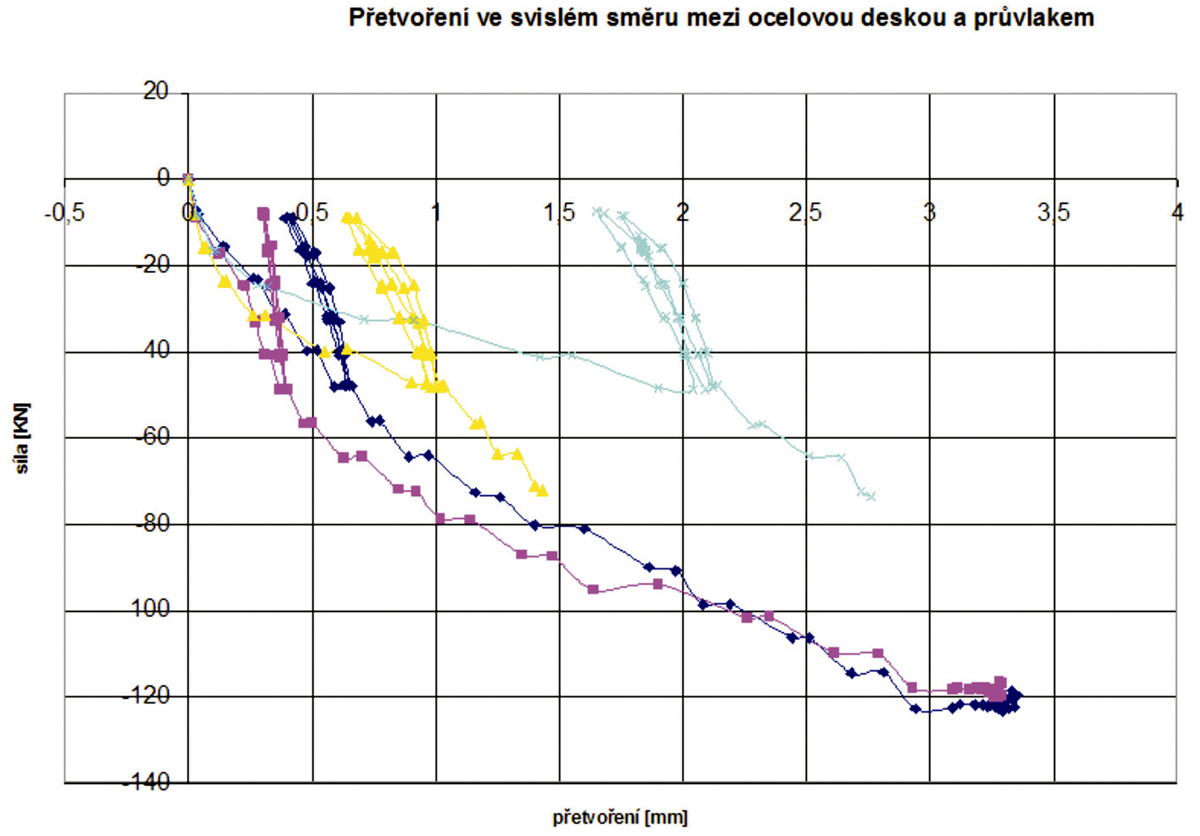

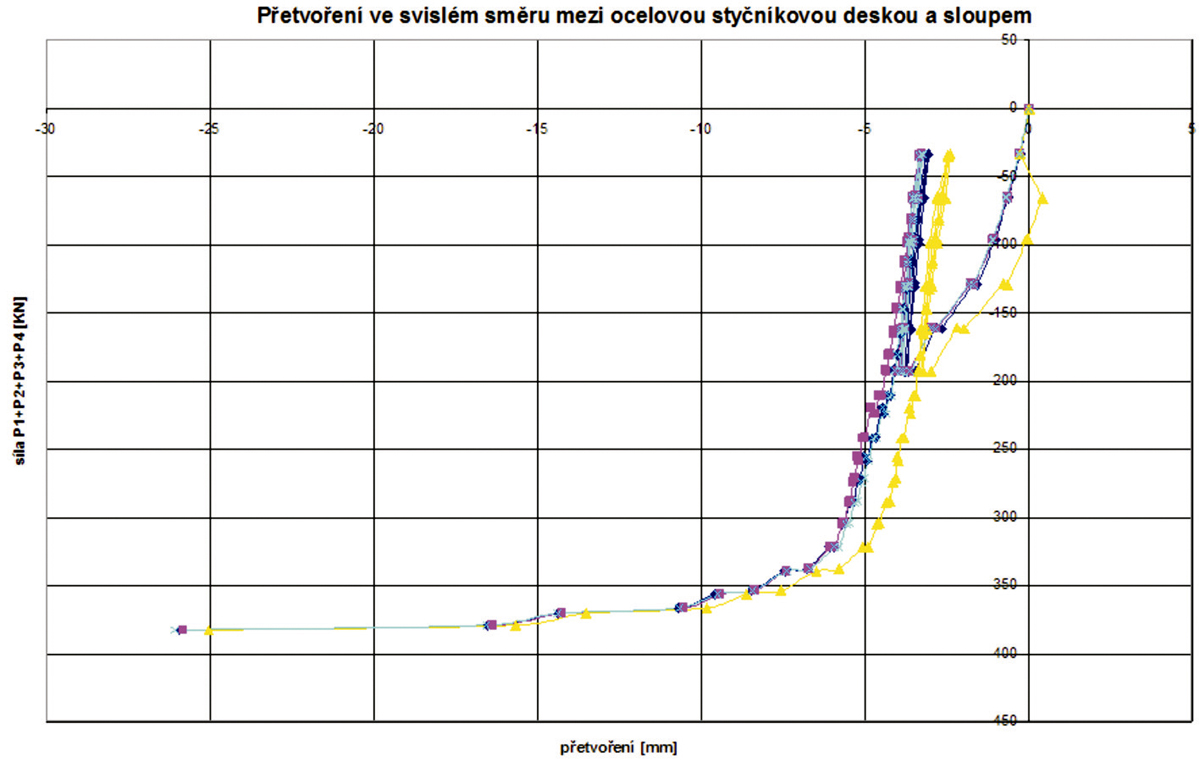

Spoj styčníkové desky – sloup:

– u styčníku B2 je téměř lineární průběh přetvoření;

– u styčníku B3 při cyklickém zatížení vznikla významná trvalá deformace při zatěžování na hodnotu 100 % návrhové únosnosti styku a odlehčení na 20 % návrhové únosnosti;

– deformace při dosažení návrhové únosnosti činí 3,4–4,0 mm (zvětšování při cyklickém zatížení);

– výsledná deformace při maximální síle je 10,4 mm u styčníku B3 a cca 6,0 mm u styčníku B1 a B2.

Ze zkoušek vyplývá:

– mezní únosnost styků má malý rozptyl a dosahuje téměř dvojnásobné návrhové únosnosti.

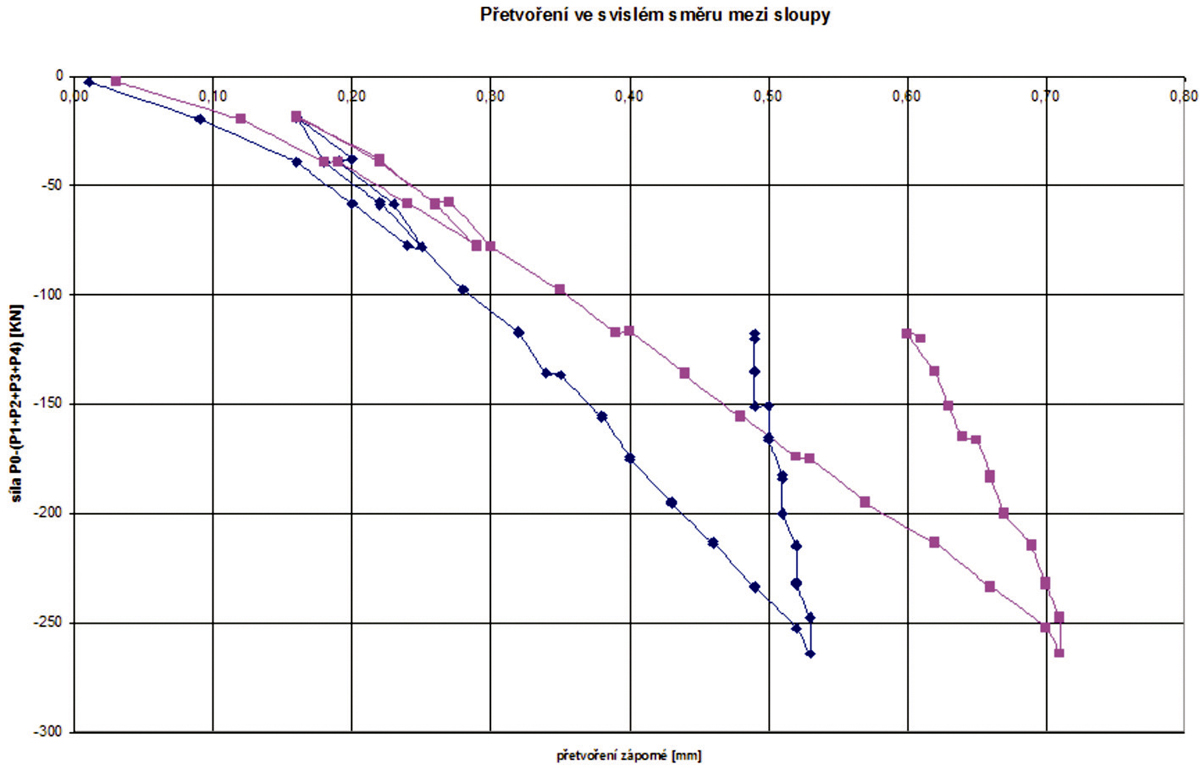

Spoj sloup – sloup:

● u styčníku B2:

– na začátku zatěžování rychlý nárůst přetvoření – dotlačení sloupů v kontaktní spáře;

– malý vliv cyklického zatížení a dále lineární průběh přetvoření;

– celkové zatížení pouze na 60 % návrhové únosnosti.

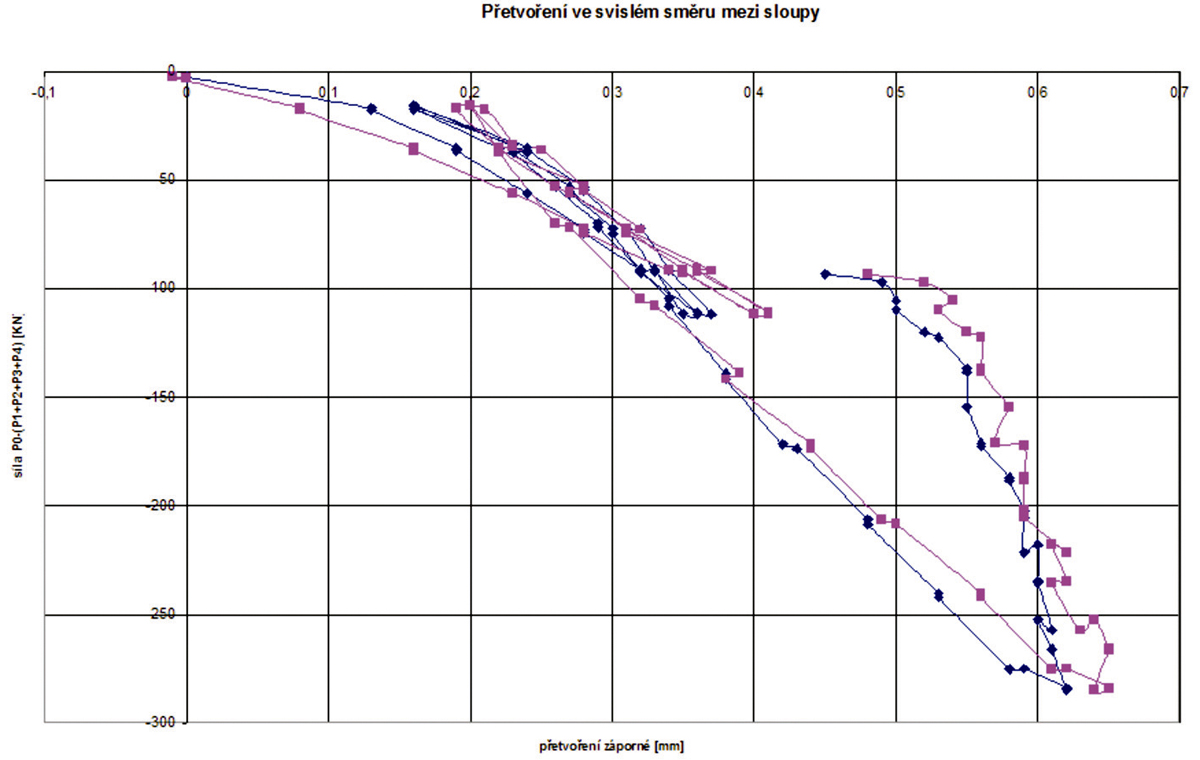

● u styčníku B3:

– též rychlý nárůst přetvoření na začátku zatěžování;

– cyklické zatížení na úrovni 24 % návrhové únosnosti významně neovlivňuje další průběh přetvoření;

– celkové zatížení pouze na 56 % návrhové únosnosti;

– výsledné přetvoření 0,63 mm – stlačení částí sloupů + vliv kontaktní spáry.

Mezní únosnost byla zjištěna pouze u styčníku B4 a činí 2,6násobek návrhové únosnosti styku.

TUHÝ RÁMOVÝ STYČNÍK

V rámci grantu byl vyvinut tuhý styčník mezi sloupem a příčlem, tedy patrový rám, který staví dřevo naroveň betonu a oceli i u vícepodlažních budov.

Tato konstrukce umožňuje se obejít při přenosu vodorovného zatížení větrem a seismicitou bez doplňkových ztužidel a bez tuhých stropů a vystačit pouze se sloupy.

Řešení spočívá ve vložení ocelové spojky do styku (obr. 6). Tím se dosáhne monolitičnosti dřevěného konstrukčního systému, který se chová jako betonový nebo ocelový.

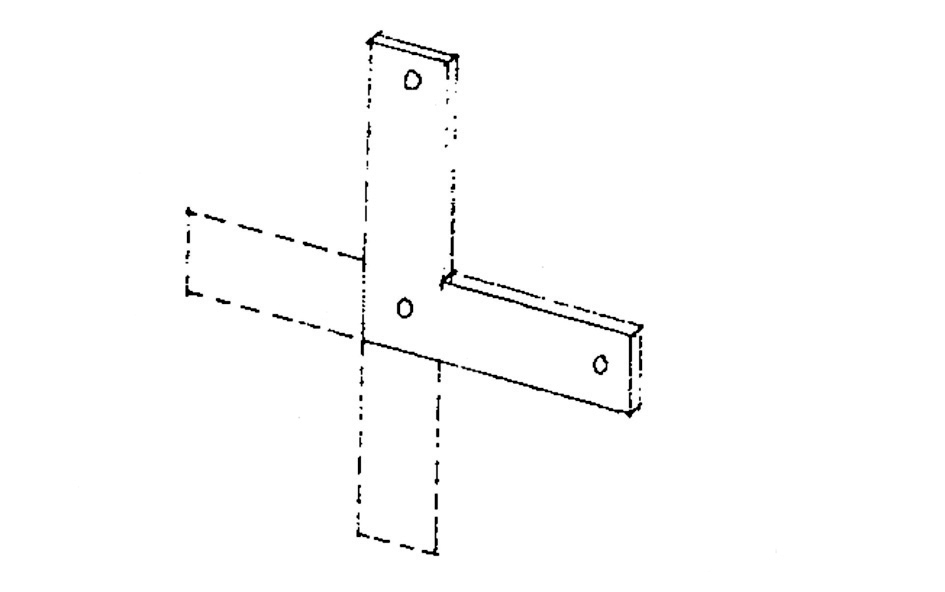

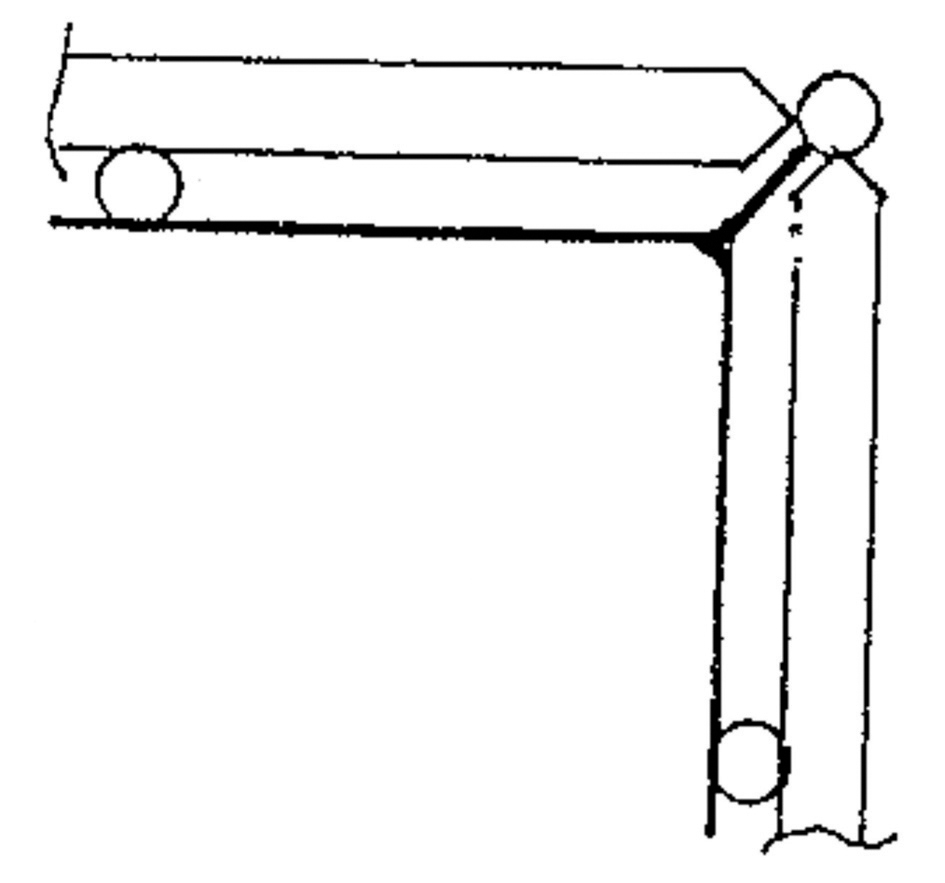

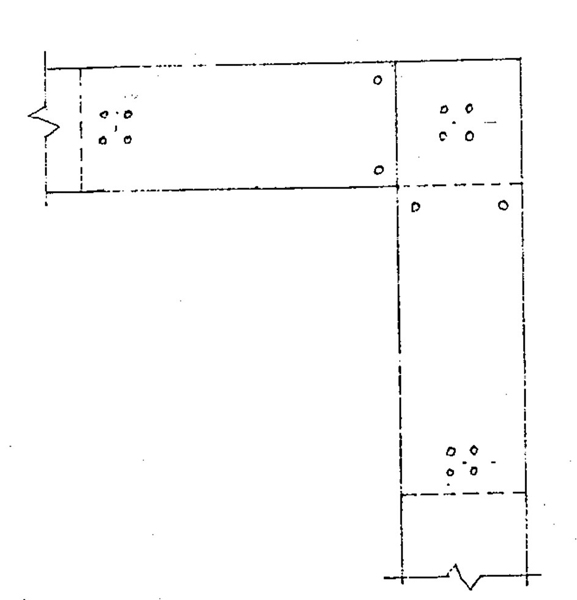

Spojka je vytvořena z plochého materiálu ve tvaru písmena L nebo T nebo kříže (obr. 7). Tato spojka na jedné straně vytvoří s příčlem svébytný prvek a na druhé straně po spojení se sloupem s ním vytvoří rovněž svébytný prvek (obr. 8). Monolitičnost spojky potom zajistí, že se oba spojené prvky vůči sobě nepootočí, tj. při deformaci soustavy vykáží stejné pootočení. Zatěžovacími zkouškami byla ověřována funkce styčníku, vytvořeného jednak lepením a jednak pomocí svorníků. Svorníky procházejí otvorem v ocelové spojce a vývrty v dřevěných prvcích (obr.9).

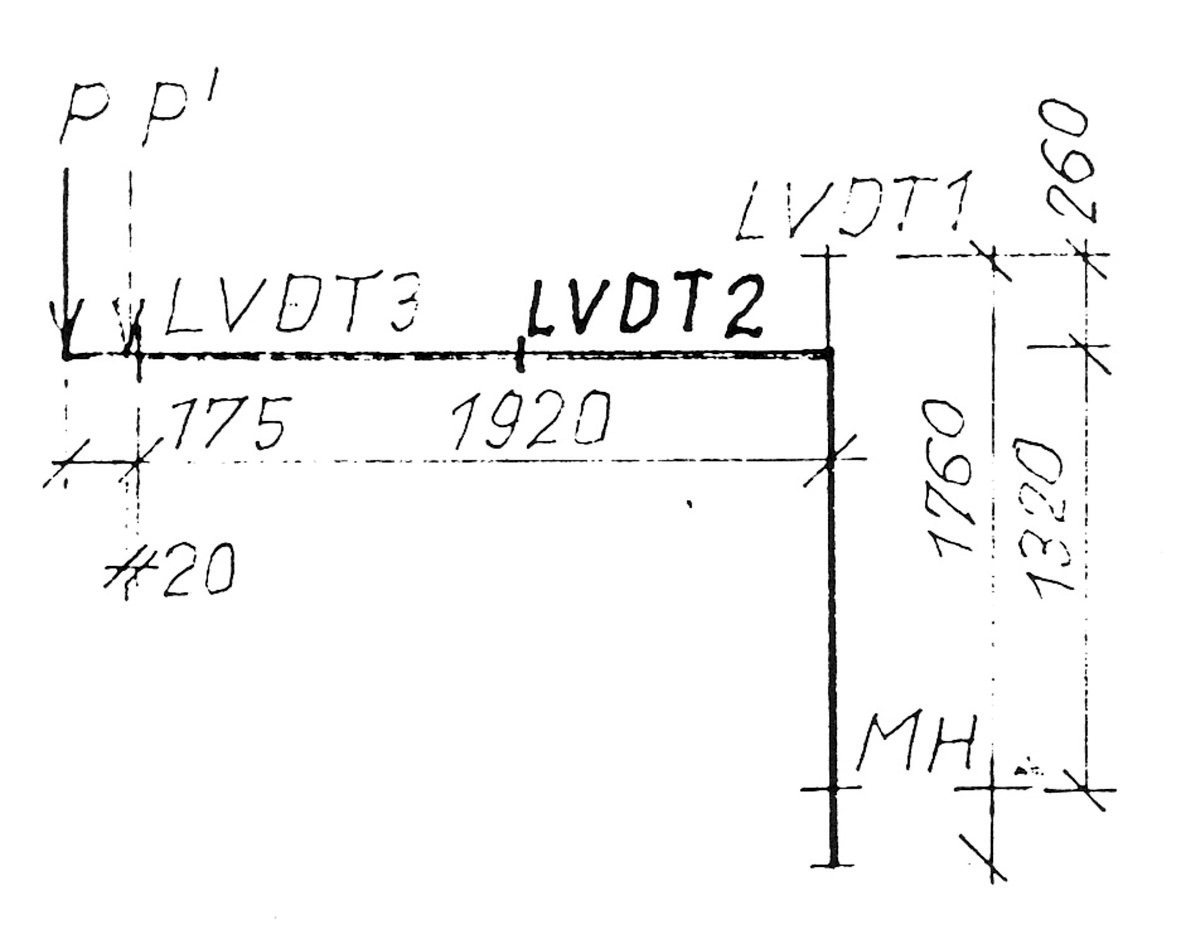

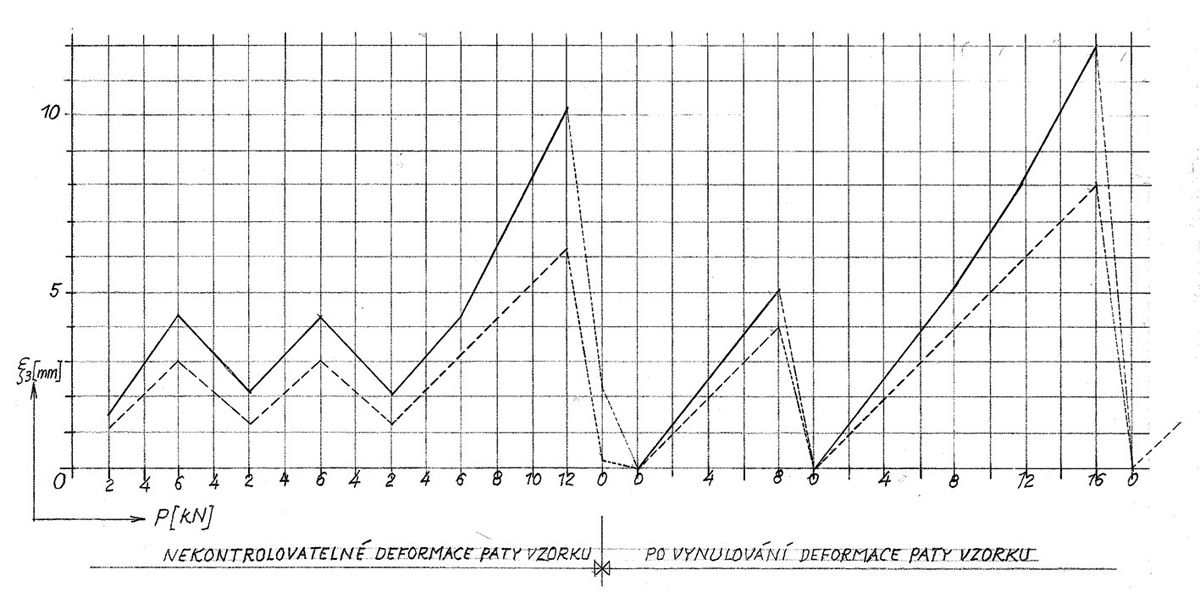

V první fázi byly zkoušeny tři prvky se svorníkovými spoji. Volný konec příčle byl postupně zatěžován svislou silou v hodnotách 200, 400, 600, 400, 200, 400 kg atd. v cca minutových intervalech a v bodech LVDT3, LVDT2, resp. LVDT1 a v patě spojky byly zaznamenány posuvy (obr. 10).

Obdobně se postupovalo ve druhé fázi zkoušky, kdy byly zatěžovány po odstranění svorníků a po slepení prvky použité ve fázi první. Na výsledném grafu 7 jsou zaznamenány průběhy průměrných průhybů příčlů a vzorků 1 až 3 plně a 4 až 6 čárkovaně.

Svorníkové prvky vykázaly ve srovnání s lepenými asi 80% tuhost. Ukázalo se, že nejslabším místem smyku je oblast, kde vzniká volná spára mezi příčlí a sloupem. Spojka je zde nedostatečně sevřena volným koncem připojovaného prvku, a dochází proto k vybočení jejího tlačeného okraje. Tento nedostatek lze odstranit u svorníkového spoje přidáním svorníku pod volnou spárou mezi příčlí a sloupem podle obr. 11. Mezi lepeným a svorníkovým spojem není potom z hlediska tuhosti rozdílu, tuhost je v obou případech srovnatelná s monolitickým provedením styku, tj. deformace svorníků je zanedbatelná. Tento poznatek se potvrdil i při podrobném výpočtu.

Při přechodu na lepené vzorky vznikly problémy s vlepováním spojek do vybrání v příčlích a sloupech. Problém odpadl při zásadním přechodu na výrobu zdvojených prvků ze dvou stejně širokých částí.

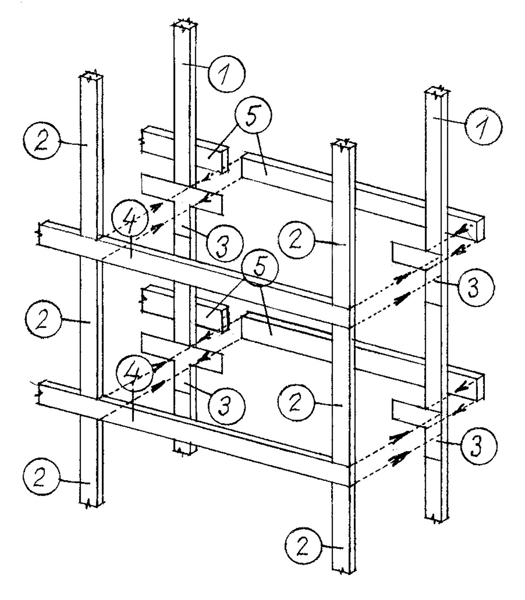

Proto se nadále počítá s výrobou sloupových prvků z polosloupů /1/, k nimž jsou před připojením druhých polovin /2/ přilepeny nebo pomocí svorníků připojeny ocelové spojky /3/. V tomto stavu jsou v délce několika podlaží dopraveny na staveniště a osazeny do základů. Poté se k nim připojí polopříčel /4/ a nakonec druhé části příčlů /5/, čímž se rám zkompletuje (obr. 12).

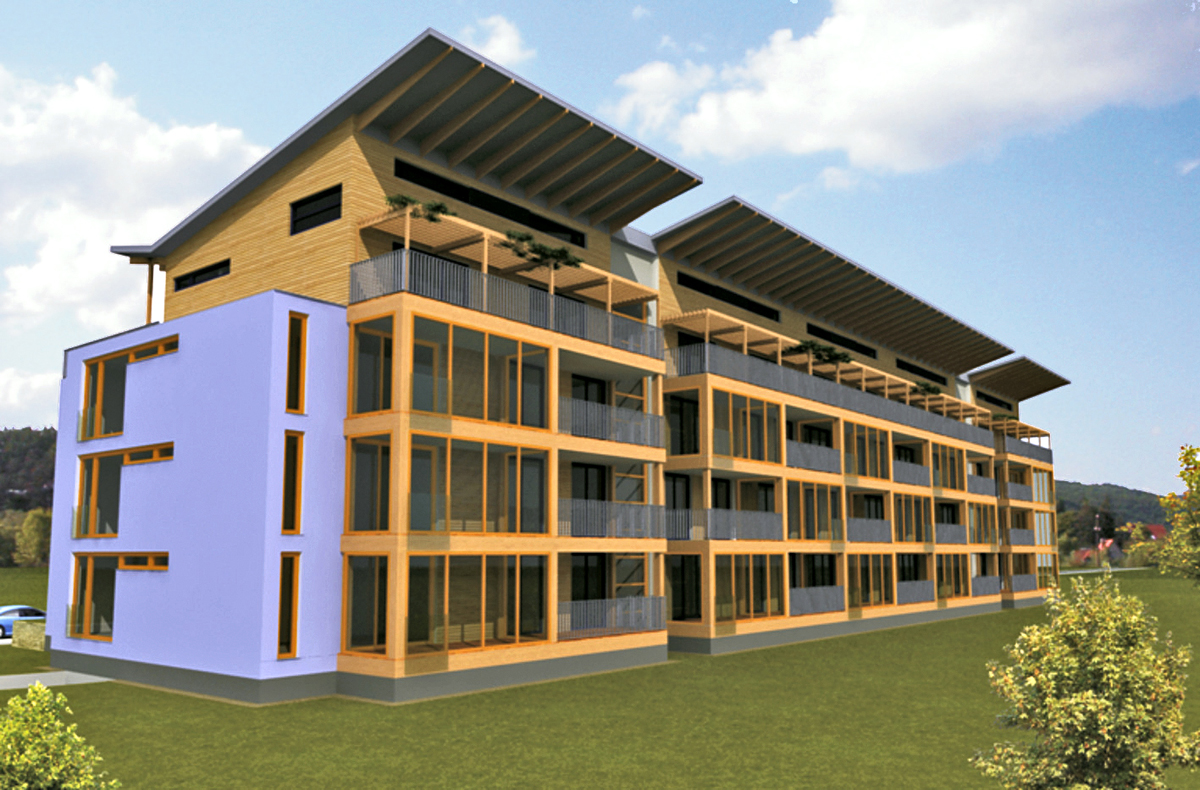

Použití ocelové spojky, vytvářející tuhý rámový kout, otevírá možnosti pro uplatnění dřeva také u vyšších budov jež byly doposud vyhrazeny pouze betonu a oceli. K řešení bylo vydáno osvědčení ÚPV a probíhá patentové řízení. V současné době je patrový rám připravován pro aplikaci u osmipodlažní obytné budovy.

ZAJIŠTĚNÍ POŽÁRNÍ BEZPEČNOSTI STŘEDNĚPODLAŽNÍCH BUDOV

Lze konstatovat, že z hlediska znalostí a většinou i jejich experimentálního ověřování je problematika konstrukčněstatického chování těžkých dřevěných skeletů uspokojivě zvládnuta a je v souladu jak s evropskými, tak s českými standardy. Totéž platí o navrhování dřevěných prvků a budov z hlediska trvanlivosti, tepelné ochrany, energetické náročnosti a akustiky.

Odlišná je situace v oblasti požární bezpečnosti dřevěných budov. Současný stav českých požárních standardů dovoluje realizovat budovy pouze do požární výšky 12 m, tj. při standardní konstrukční výšce přes 3 m pouze budovy čtyřpodlažní. Zahraniční zkušenosti v oblasti výzkumu i realizace prokazují, že toto omezení není podloženo reálnou hrozbou snížení bezpečnosti budovy s dřevěným konstrukčním systémem oproti budovám s materiálově jinými konstrukčními systémy.

Bez větších konstrukčněmateriálových obtíží a při dostupné ekonomice lze navrhovat prvky s požární odolností 30 až 90 minut, zvláště s pomocí nehořlavých obkladů a nátěrů. Rovněž dispoziční a konstrukčněmateriálové řešení chráněných i nechráněných cest má řadu známých a uspokojivých řešení.

V důsledku skutečnosti, že iniciace požáru vzniká většinou hořením vnitřního vybavení, nutno zohlednit vliv automatických hasicích zařízení, jejichž použití do jisté míry smazává rozdíly mezi materiály nosné konstrukce. Návrh požární poplachové signalizace a zvláště automatických hasicích systémů je sice nákladově náročnější, ale zajišťuje vysokou požární bezpečnost v bytových i občanských stavbách.

Příkladem jsou stavby v zahraničí, kde byly provedeny výzkumy, které vedly k novelizaci národních norem, a je znatelný celosvětový trend uplatnit dřevo ve středněpodlažní výstavbě.

Příkladem je dřevěný devítipodlažní bytový dům, dokončený v roce 2008 v Londýně-Hackney, s výškou cca 30 m (obr. 13). Jeho konstrukční systém je z masivních lepených dřevěných desek.

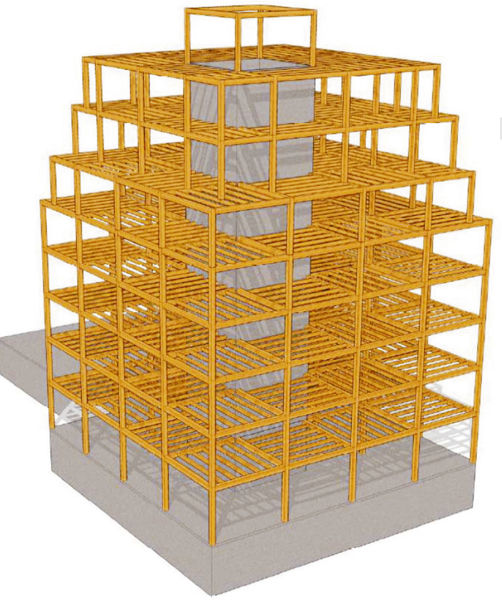

S cílem ověřit konstrukčněstatické možnosti navrhovaných styčníků i prostorovou tuhost a současně otevřít diskusi na téma požární odolnost dřevěných středněpodlažních budov byla v rámci grantu vypracována studie osmipodlažního bytového domu s nosnou konstrukcí z těžkého dřevěného skeletu v modulační síti 5×5 m (obr. 14). Požární výška domu dle ČSN 730802 je cca 22 m, má betonové komunikační jádro jako chráněnou únikovou cestu a především poplachovou signalizaci a automatický hasicí systém. Současně připravujeme návrh na novelizaci českých požárních norem z těchto hledisek.

Příspěvek byl zpracován v rámci grantového projektu řešitele doc. Ing. Vladimíra Bílka, CSc., „Dřevěné vícepodlažní budovy“ č. 103/07/0514, který je financován Grantovou agenturou ČR.

VÁCLAV ROJÍK, JIŘÍ KARAS, MILAN PEUKERT

Prof. Ing. Václav Rojík, DrSc., (*1930)

absolvoval Stavební fakultu ČVUT v Praze. Od šedesátých let po jmenování docentem a řádným profesorem v oboru teorie a konstrukce pozemních staveb a po studiu v zahraničí vedl na fakultě obor pozemní stavby a katedru konstrukcí pozemních staveb. Vedle vědeckovýzkumné a pedagogické činnosti spolupracuje jako expert, projektant a dodavatel konstrukcí, zejména v oblasti rekonstrukce budov. Je soudním znalcem v oboru stavebnictví se zvláštní specializací pro teorii konstrukcí budov, autorizovaným inspektorem, autorem několika stovek výzkumných a vývojových zpráv a publikací a desítek patentů a užitných vzorů.

Ing. Jiří Karas, CSc., (*1944)

absolvoval Stavební fakultu ČVUT v Praze, obor pozemní stavby; od roku 1968 působí na katedře konstrukcí pozemních staveb jako odborný asistent, v období 1978–1980 působil ve Výzkumném ústavu pozemních staveb Praha. Specializuje se na staticko-konstrukční problémy montovaných konstrukcí, podílí se na realizaci rekonstrukcí a novostaveb. Zabývá se experimentálním ověřováním betonových, zděných a dřevěných konstrukcí.

Ing. Milan Peukert (*1982)

absolvoval Stavební fakultu ČVUT v Praze, obor pozemní stavby; od roku 2007 působí na katedře konstrukcí pozemních staveb jako doktorand se specializací na konstrukční systémy vícepodlažních dřevostaveb. Od roku 2004 se věnuje projektování a provádění dřevostaveb s hlavním zaměřením na těžké dřevěné skelety.