Podlahy v bytových, administrativních a obchodních objektech bývají vnímány jako technická banalita. Pokud by typickou podlahou byla dusaná hlína, bylo by to nepochybně namístě, jenže tomu tak není. Tento pocit má částečně kořeny v dávné minulosti, kdy tzv. socialistické stavebnictví vycházelo z omezeného spektra materiálů, pomalého tempa výstavby, nižších funkčních i estetických požadavků. Proto mohl tehdy „Státní typizační ústav“ úspěšně definovat typové skladby podlah, které se snesitelně osvědčily a opakovaně používaly.

V současnosti je realita právě opačná:

– vysoká rychlost výstavby, spojená s drakonickými sankcemi za překročení termínu,

– obrovské spektrum materiálů vesměs (podle výrobce a prodejce) s vynikajícími vlastnostmi,

– zvýšené estetické nároky investorů, spojené s požadavkem na nejnižší možnou cenu,

– proměnlivé zkušenosti projektantů s množstvím materiálů a konstrukčních variant.

Tyto aspekty dělají z banální podlahové konstrukce Rubikovu kostku, kterou ne každý dokáže složit v požadované době 10 vteřin. Ošidné je i přesvědčení mnoha zkušených zhotovitelů se svými „osvědčenými“ skladbami podlah a „osvědčenými“ materiály. Bohužel pro stavebnictví je typické, že okrajové podmínky jsou prakticky vždy jiné (personál, klimatické podmínky, šarže použitého materiálu, emoční nastavení investora atd.).

Proto chci upozornit na některé aspekty, které vyvolávají problémy a jejichž řešení není v silách jednotlivců, protože souvisejí s tvorbou norem i s realistickým nastavením požadavků na rychlost výstavby a s reálnou možností používaných materiálů.

Podlaha se obvykle skládá ze separační, případně hydroizolační, vrstvy nebo parozábrany, umístěné na nosném podkladu, vrstvy tepelné či akustické (kročejové) izolace, nosné vrstvy a vrstvy nášlapné. Následující poznámky jsou zaměřeny na vrstvu nosnou, realizovanou mokrým procesem kombinací pojiva, plniva (kameniva), případně přísad. Základní vlastnosti nosné vrstvy, které ovlivňují chování podlahové konstrukce jako celku a zejména vrstvy nášlapné, jsou:

– mechanické vlastnosti,

– vlhkost,

– objemové změny.

MECHANICKÉ VLASTNOSTI

Mechanické vlastnosti podkladních vrstev (tzv. potěrů/mazanin) jsou ovlivněny u cementem a anhydritem pojených materiálů zejména dávkou pojiva, dávkou záměsové vody, hutněním (výslednou hutností – objemovou hmotností materiálu) a ošetřováním. Požadavky jsou definovány v ČSN EN 13 813 Potěrové materiály a po-dlahové potěry – Podlahové materiály – Vlastnosti a požadavky a jejich zkoušení pak v návazných evropských normách.

Rozlišit můžeme tři základní materiálové a technologické varianty:

– cementový potěr ze zavlhlé směsi (hutněný dusáním),

– cementový potěr ze ztekucené směsi (samonivelační),

– anhydritový potěr ze ztekucené směsi (samonivelační).

Cementový potěr ze zavlhlé směsi

Jedná se o tradiční variantu. Nejčastěji se přímo na stavbě z písku a cementu objemovým („okometrickým“) dávkováním vyrábí v samospádové míchačce zavlhlá směs, která se dopravuje tlakovým vzduchem hadicemi na místo uložení. Rozprostřená vrstva se ručně hutní (dusá), často se ale pouze „sešlape“, a finalizuje se rotační hladičkou nebo při menších plochách ručně. Tradiční ošetřování (vlhčení) se obvykle neprovádí s ohledem na snahu dosáhnout rychle požadované nízké vlhkosti podkladu. Výsledkem je vzhledově obvykle vyhovující „kletovaný“ povrch.

Vnitřní struktura je však po výšce proměnlivá a na spodním líci (rubu) často drolivá. Průměrná objemová hmotnost těchto potěrů se pohybuje v intervalu od 1600 do 2000 kg/m³. Často je silně proměnlivá tloušťka vrstvy zejména v oblastech křížení instalačních rozvodů v podlaze. Zde pak dochází k poruchám a následnému prověřování kvality potěru.

Při zkouškách mechanických vlastností potěru tohoto typu prakticky nikdy nevychází standardní projektový požadavek C 12/15, C 16/20 (specifikace dle ČSN EN 206-1) nebo C 16 F4, C 20 F4 (podle ČSN EN 13 813) – obr. 1–3. Zároveň ale, pokud je v celé ploše dodržena minimální tloušťka potěru alespoň 50 mm a pevnost v tlaku minimálně na úrovni 10 MPa a v tahu za ohybu minimálně 3 MPa, je potěr bezproblémově funkční pro všechny typy částečně samonosných podlahovin (dřevo masiv, plovoucí podlahy, keramika, případně i pod PVC po aplikaci vyrovnávací samonivelační stěrky).

Podstatnou předností tohoto tradičního potěru je rychlé nastavení rovnovážné vlhkosti.

Podstatně riskantnější je práce se zavlhlou potěrovou směsí dodanou z centrální betonárny. V tomto případě musí být dodržen požadavek, že směs musí být uložena do počátku tuhnutí cementu, tedy do cca 90 až 120 minut po přidání vody (při teplotách kolem +20 °C). Při vyšších teplotách se tyto časy výrazně zkracují.

Řešit úpravu konzistence postupně již tuhnoucího potěru přidáváním vody vede ke snížení pevnosti. Betonárny dodávají tyto směsi někdy pod označením P 300 nebo P 400. Nejedná o označení pevnosti, ale dávku cementu na 1 m³ směsi. Na dodacích listech je vždy zdůrazněno, že dodavatel směsi negarantuje pevnost (třídu) dodávaného materiálu.

Specifické požadavky jsou kladeny na podklad pod polymerní povrchové úpravy – nátěry a stěrky. Podle ČSN 74 4505 se požaduje, aby tahová pevnost povrchových vrstev byla minimálně 1,5 MPa. Tato pevnost nemá přímou vazbu na standardní pevnost v prostém tahu, tím méně na pevnost v tahu za ohybu nebo pevnost v příčném tahu.

Odkazovat u podlahových vrstev se specifikací podle ČSN EN 206-1 na tabulku Eurokódu (ČSN EN 1992-1-1), kde jsou udány výpočtové pevnosti v tlaku a dostředném tahu, není možné.

Dostředný tah a pevnost v tahu povrchových vrstev jsou rozdílné parametry. Typický pro normalizační chaos je skutečnost, že na zkoušení v dostředném tahu neexistuje norma. Pod polymerní povrchové úpravy by tedy použitá potěrová/betonová směs měla mít průkazní zkoušky na pevnost v tahu povrchových vrstev!

Cementové potěry samonivelační

Jedná se o prefabrikované směsi, které obsahují řadu přísad ztekucujících směs a snižujících její objemové změny. Tyto směsi mají průkazní zkoušky a zajištění mechanických vlastností je obvykle bezproblémové. Mohou být s ohledem na použité chemické přísady výrazně citlivější na nízké, resp. vysoké, teploty. Pomaleji „vysychají“ – rychlost nastavování rovnovážné vlhkosti u nich negativně ovlivňuje vyšší hutnost i přítomnost některých přísad.

Anhydritové potěry samonivelační

Jedná se o prefabrikované směsi proměnlivého složení podle původu a charakteru pojiva. -Každý typ pojiva (často se jedná o odpadní látky z chemické výroby) vyžaduje přiměřený mix přísad. Zajištění mechanických vlastností je obvykle bezproblémové. Výraznější může být citlivost na nízké a vysoké teploty. Nastavování rovnovážné vlhkosti může být pomalejší.

VLHKOST POTĚRU

Požadavky na vlhkost podkladu (potěru) jsou pro jednotlivé typy nášlapných vrstev definovány v tuzemské ČSN 74 4505 Podlahy – Společná ustanovení i v normách zahraničních. Hodnoty povolené vlhkosti vycházejí ze zkušenosti a nejsou odvozeny z jednoznačných fyzikálních zákonitostí. O oprávněnosti těchto požadavků svědčí poruchy vyvolané zvýšenou vlhkostí podkladu pod polymerními nášlapnými vrstvami nebo PVC.

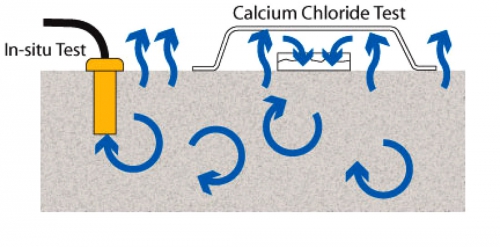

Základní otázkou, kromě rozumných požadavků na vlhkost podkladu, je metodika měření vlhkosti.

V úvahu připadají:

– elektrické metody (nepřímé),

– karbidová metoda (nepřímá),

– gravimetrická metoda.

Fyzikálně je jednoznačné pouze gravimetrické měření. Ostatní metody včetně metody karbidové jsou nepřímé. Přepočítací poměry mezi karbidovou metodou a gravitačním měřením jsou přibližné. Elektrické metody jsou pouze orientační a pro průkazné zjištění vlhkosti podkladu problematicky použitelné.

Kromě toho dosud prováděná měření charakterizují pouze vlhkost povrchové oblasti potěrů. Rozhodující je ale obsah vody v celé podkladní vrstvě. Tento proces tyto metody nemohou zjistit, a jsou proto v případě některých aplikací nevhodné.

Správný postup popisují americké normy ASTM D 4263-83 (2012), resp. ASTM F 1869-11. Bližší popis těchto zkušebních postupů i jejich princip jsou k dispozici v odborné literatuře [1] – obr. 4–6.

Proces nastavování rovnovážné vlhkosti nelze charakterizovat jako „vysychání“. Vlhkost materiálů závisí vždy na relativní vlhkosti vzduchu. Pokud vlhkost vzduchu stoupá, může stoupat i vlhkost podkladu. Často se stává, že trvá týdny až měsíce, než klesne vlhkost podkladu na požadovanou úroveň.

Z „vysychání“ podkladu se tak často stává aspekt omezující postup dalších prací, resp. dokončení objektu, s dopady na penále a další sankce. Naopak, pokud se v důsledku z obav penalizace přistoupí k pokládce na vlhčí podklad, může dojít ke vzniku vad v již provozovaném objektu.

OBJEMOVÉ ZMĚNY POTĚRŮ

Cementem pojené materiály mají výrazné objemové změny. Dominantní je smrštění spojené s nastavováním rovnovážné vlhkosti (vysycháním). U konstrukčních betonů se uvádí hodnotou 0,7 mm/m, u jemnozrnných potěrů však může dosahovat hodnot 1–2 mm/m (tj. 5 až 10 mm na 5 m délky).

Smrštění volné (na kluzném podkladu) se projeví jen obtížně postřehnutelnou kontrakcí potěru. Vázané smrštění (na nekluzném podkladu) se již projeví vznikem trhlin. Ty se následně chovají jako dilatace, tj. reagují na změnu teploty a mají tendenci se promítat do tenkých, resp. měkkých, povrchových vrstev (polymerní nátěry/stěrky, PVC, teraco apod.) – obr. 7, 8.

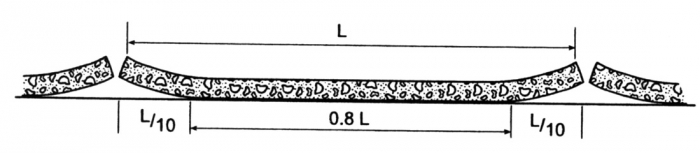

Kromě toho je třeba upozornit na tzv. diferenční smrštění, související se vznikem tzv. miskovité deformace (curling). Zvedání rohu potěrových polí zhoršuje rovinatost podkladu a může vést ke vzniku ohybových trhlin v rohových oblastech. Jedná se o problematiku velmi aktuální zejména u průmyslových podlah, intenzivně diskutovanou i v zahraničí [2, 3, 4] – obr. 9–11.

V kontextu s těmito problémy je nelogické, že objemové změny betonu (potěru) nejsou parametrem, který by bylo možné specifikovat a garantovat. Objemové změny vyráběných potěrů/betonů se nekontrolují, neměří, neznáme je, a nelze je tedy ani reklamovat.

Snížení objemových změn úpravou receptury je částečně možné. Optimální je maximalizace hrubých frakcí kameniva, snížení vodního součinitele, omezení objemu maltového tmele (jemných podílů plniva) a použití speciálních přísad.

Jedná se v podstatě o opatření, která jsou obtížně splnitelná při formulaci receptur cementových potěrů. Jejich formulace musí tedy vycházet z použití účinných ztekucujících přísad a přísad částečně kompenzujících objemové změny (smrštění). Funkce těchto přísad je však výrazně závislá na okolní teplotě. Průkazní zkoušky těchto receptur jsou prováděny v běžných laboratorních podmínkách za teplot +20 ±2 °C. Při atypických teplotách pod +10 °C a nad +30 °C může být jejich chování značně rozdílné.

Z toho vyplývá citlivost na rozdíly teplot, dané např. osluněním nebo ohřevem vzduchu v zimním období bodovými zdroji tepla. V těchto případech pak často dochází ke vzniku trhlin, i když jindy je chování potěrů v běžných podmínkách bezproblémové.

Proto významnou předností anhydritových potěrů je jejich malá náchylnost k tvorbě trhlin, i když i u nich v teplotně atypických situacích se lze s trhlinami setkat. Podobně u zavlhlých (dusaných) potěrů je nízká dávka vody i absence přísad z hlediska objemových změn výhodou. Výhodou jsou i nižší pevnosti, kritizované v odstavci „Mechanické vlastnosti“, i nižší moduly pružnosti. Riziko vzniku trhlin u těchto potěrů je menší.

Čelit vzniku trhlin skladbou potěru/betonu má tedy jen omezený potenciál. Často se proto spoléháme na vyztužení potěru.

Disperzní výztuž

V úvahu připadá použití vláken:

– polymerních, obvykle polypropylenových,

– skleněných,

– ocelových.

Polypropylenová vlákna jsou efektivní z hlediska objemových změn, spojených s počátečními fázemi hydratace (tzv. chemické/hydratační smrštění). S ohledem na nízké moduly pružnosti nemohou zabránit vzniku trhlin od smrštění.

Podobně jemná skleněná vlákna jsou omezeně efektivní. V úvahu pak přichází pouze vysokomodulová vlákna typu Benesteel, která jsou účinným opatřením.

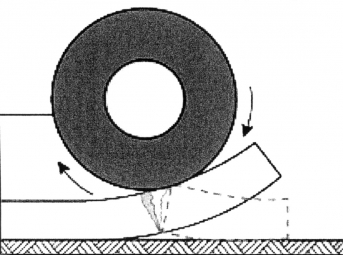

Efektivnější by bylo použití ocelové disperzní výztuže („drátků“). Problémem je jejich účinné vmíchání do potěrové směsi v účinné dávce nad 30 kg/m³. Dávkování drátků do autodomíchávače nebo samospádové míchačky nemůže být charakterizováno jako homogenizace. Výsledkem je obvykle tvorba shluku vláken („ježků“) a tím i pokles koncentrace drátků v ostatních oblastech (obr.12). Použitá vláknová výztuž v recepturách je tedy často na úrovni homeopatika, které poskytuje zúčastněným pocit, že udělali maximum možného.

Nikoliv nevýznamným aspektem je i okolnost, že dodatečným dávkováním vláken do komerčně vyráběné směsi na centrální betonárně dochází k pozměnění jejího složení, a tedy zásahu, který ruší garance poskytované jejím výrobcem. Směsi s disperzní výztuží by tedy vždy měly mít vlastní průkazní zkoušky.

Tento aspekt lze ilustrovat např. na přidání polypropylenových vláken do autodomíchávače na stavbě (obvykle 0,6 až 1,0 kg/m³). Toto pozitivně míněné opatření vyvolá změnu konzistence směsi (její čerpatelnosti) a ta pak může být následně nekontrolovaně upravována přidáním vody. Pozitivní opatření (vlákna ve směsi) mohou být tak negována zásahem do směsi (zvýšení dávky vody, tedy zvýšení vodního součinitele). Je proto třeba pečlivě vážit všechny okolnosti.

Klasická „měkká“ výztuž

Vložení měkké výztuže do potěrové vrstvy je zdánlivě staticky logickým opatřením s cílem zvýšit ohybovou tuhost vrstvy nebo omezit riziko vzniku smršťovacích trhlin, případně obojí. Mezi odbornou veřejností se liší názory na optimální polohu výztuže. Zastánci spodní, horní i středové polohy mají pro svou variantu vždy logické nebo přinejmenším uvěřitelné argumenty.

Přiměřeně pečlivá analýza této argumentace však přesahuje rozsah tohoto příspěvku. Navíc tato diskuse/spor je v kontextu s realitou méně významná. Pro efektivní fungování měkké výztuže má vždy zásadní význam zajištění její polohy. To je v případě tenkých potěrových vrstev (tloušťka obvykle 40 až 70 mm) velmi obtížné. I při použití distančních podložek dochází při chůzi personálu po relativně subtilní výztuži – převážně KARI sítě 50/150/6 (8) – k deformaci polohy směrem nahoru i dolů.

Často si produktivita práce i dohodnuté ceny vyžaduje „inovativní“ přístup. Ten může spočívat např. v položení výztuže přímo na tuhý podklad (např. stropní konstrukci či vrstvu izolace) a po převrstvení potěrovou směsí je výztuž přizvednuta háky. Mnohdy dojde k tomuto přizvednutí s různou intenzitou a poloha výztuže je proto silně proměnlivá. Zejména v zavlhlých dusaných potěrech je tak KARI síť spíše separační vrstvou, která ohybovou tuhost potěru často snižuje.

Použití měkké výztuže tak může být účinným opatřením, pouze když je plně zdůvodněné, je zajištěna její přesná poloha a přítomnost výztuže neovlivní negativně hutnost potěru po výšce.

ODPOVĚDI

Z předchozího textu vyplývá, že při návrhu a provádění podlahových podkladních vrstev je třeba brát v úvahu přednosti i rizika jednotlivých materiálových variant. Žádná z nich nemá jednoznačné přednosti či negativa. Rizika je třeba posuzovat v kontextu s typem použité nášlapné vrstvy.

PVC – Vysoké, často obtížně splnitelné nároky na vlhkost podkladu. Obtížně předvídatelné „vysychání“ samonivelačních potěrů. Požadavek na absenci trhlin v podkladu. Nutné použití samonivelačních stěrek. Je nezbytné, aby harmonogram prací byl nastaven tak, aby na zrání a vyschnutí potěru bylo k dispozici několik měsíců.

Polymerní nátěry/stěrky – Vysoké nároky na mechanické vlastnosti podkladu (pevnost v tahu povrchových vrstev), náročně splnitelné požadavky na vlhkost podkladu. Nevhodné použití zavlhlých „dusaných“ potěrů. I v tomto případě je nezbytné počítat s delším, nejlépe několikaměsíčním intervalem na vyschnutí podkladu.

Dřevo masiv – Náročně splnitelné požadavky na vlhkost podkladu. Výhodnější použití kvalitních dusaných potěrů.

Keramika, kámen – Nášlapné vrstvy velmi tolerantní ke kvalitě i vlhkosti podkladu. V extrémních situacích je však třeba použít flexibilní lepicí hmoty a husté dilatování (cca 3×3 m).

OTÁZKY

Z předchozího textu vyplývá, že řada našich rozhodnutí při projekci a provádění podkladních podlahových vrstev (potěrů) vychází z našich omezených zkušeností i mnohdy selhávající intuice. Proto je nezbytné přinejmenším o nejasných aspektech diskutovat, případně se snažit o jejich vyjasnění obvykle vhodně navrženým experimentálním programem.

O jaké otázky se z mého pohledu jedná:

– Jak průkazně určovat vlhkost podkladních potěrů?

– Jak specifikovat vlastnosti potěrů z hlediska tahových vlastností a jak tyto vlastnosti ověřovat?

– Jak posuzovat rizika vzniku trhlin?

– Jak správně sanovat trhliny v potěrech?

– Jak správně vyztužovat potěry a zda je to účelné?

– Jak posuzovat riziko miskovité deformace a jak jí čelit?

– Jak specifikovat potěry – podle ČSN EN 206-1, anebo ČSN EN 13 813?

– Jak specifikovat objemové změny – smrštění potěrů?

– Jak ověřovat/zkoušet objemové změny cementových potěrů?

– Jak navrhovat harmonogram výstavby tak, aby byl k dispozici dostatek času pro nastavení požadované rovnovážné vlhkosti potěrů?

Možná právě tyto otázky by se mohly stát podnětem pro vznik grantových projektů, které sice nebudou vykazovat punc vědecké výjimečnosti, ale budou rozumně vynaloženým úsilím, jehož výsledky ocení projekční i prováděcí praxe.

JIŘÍ DOHNÁLEK

foto autor

1) DOHNÁLEK, J. a P. DOHNÁLEK. Vliv vlhkosti podkladních vrstev na vady povrchových úprav. In: Povrchové úpravy ve stavebnictví 2013: sborník z konference. Praha: Betonconsult, 2013, s. 31–38. ISBN: 978-80-905256-1-0.

2) HOLLAND, J. A. a Wayne WALKER. Controlling curling and cracking in floors to receive coverings. Publication C980603, 1998.

3) TARR, Scott M., Peter A. CRAIG a Howard M. KANARE. Concrete Slab Repair: Getting Flat is One Thing, Staying Flat is Another!. Concrete Repair Bulletin. 2006, January/February, s. 12–15.

4) SEPRENANT, Bruce A. Why Slabs Curl. Concrete International, March 2002.

Doc. Ing. Jiří Dohnálek, CSc., (*1948)

pracoval od roku 1972 do roku 2009 v Kloknerově ústavu ČVUT a v současnosti vede v expertní laboratoř Betonconsult, která se zaměřuje na vady a poruchy staveb. Je autorizovaným inženýrem a soudním znalcem v oboru zděných, betonových a železobetonových konstrukcí.