Sklolaminát je materiál známý již desítky let. První patent na „fiberglass“ je z roku 1946. Laminát, velmi žádaný pro své fyzikální vlastnosti, se začal masivně využívat pro konstrukce dopravních prostředků (části lodí, karoserií aut, formulí, letadel, raket) a pro své velmi dobré tepelněizolační vlastnosti dále pro zateplení domů a rozvodů, odhlučnění apod. Přibližně před dvaceti lety se nejprve v Kanadě a pak i v USA začaly ze sklolaminátu vyrábět také okenní profily, ovšem s daleko vyšším obsahem skelných vláken, než bylo obvyklé při výrobě jiných sklokompozitních produktů.

Desítky let zkušeností s výrobou v zámoří a vzrůstající obliba potvrzují jedinečné vlastnosti fiberglassu ve spojení s výplněmi stavebních otvorů. V našich zeměpisných šířkách je sklolaminát pro tyto účely novinkou. Prvenství výroby v Evropě patří slovenskému výrobci, který v průběhu let 2004–2006 vyvinul vlastní profily na základě zakoupené kanadské licence. Její výhradní dodavatel v ČR v současnosti připravuje spuštění vlastní výrobní linky na profily v Brně. Je také jediným výrobcem fiberglassových oken v ČR. Profily i okna mají zpracováno ETA.

Výroba z přírodních materiálů probíhá způsobem šetrným k životnímu prostředí za značně vysokého podílu ruční práce. Materiál nelze svařovat ani ohýbat jako např. PVC, každá konstrukce se tedy vyrábí manuálně.

Profily se vyrábějí energeticky šetrnou technologií pultruze. Skelná vlákna z cívek se vedou do srovnávače, jehož úkolem je rovnoměrné rozložení vláken v průřezu. V dalším zařízení se na vlákna v lázni nanese směs termoreaktivní pryskyřice. Potažená vlákna se sbíhají do předtvarovací formy, kde se vytlačí přebytečné pojivo a poté se profil protahuje vyhřívanou vytvrzovací matricí, kde probíhá termosetická reakce a profil se vytvrzuje. Na výstupu z matrice je hotový profil tažen odtahovým zařízením a dělen na požadované délky. Výsledkem je vysokopevnostní sklolaminátový profil, který je ze 70 % tvořen skelným vláknem a je odolný vůči korozi a teplotním vlivům. Při výrobě, instalaci ani při užívání se ze sklolaminátu neuvolňují nebezpečné chemikálie. Díky receptuře nedochází ani k uvolňování skelných vláken.

Sklolaminátové profily se využívají také při výstavbě cest a mostů, kde jsou nejen mechanicky namáhány, ale jsou vystaveny i korozivním účinkům chemických sloučenin, například slané vodě nebo chemickým rozmrazovacím látkám. Sklolaminát se vyznačuje velkou odolností vůči korozivnímu prostředí ve srovnání s PVC nebo hliníkem, což samozřejmě platí i pro okenní a dveřní profily.

Profily se lepí speciálním lepidlem a šroubují se pomocí vrutů do speciálních fiberglassových rohovníků. Profily existují ve dvou výrobkových řadách:

● okenní křídlo, řám, štulp a sloupek,

● prosklené fasády, zimní zahrady, dveře.

Pevnost materiálu

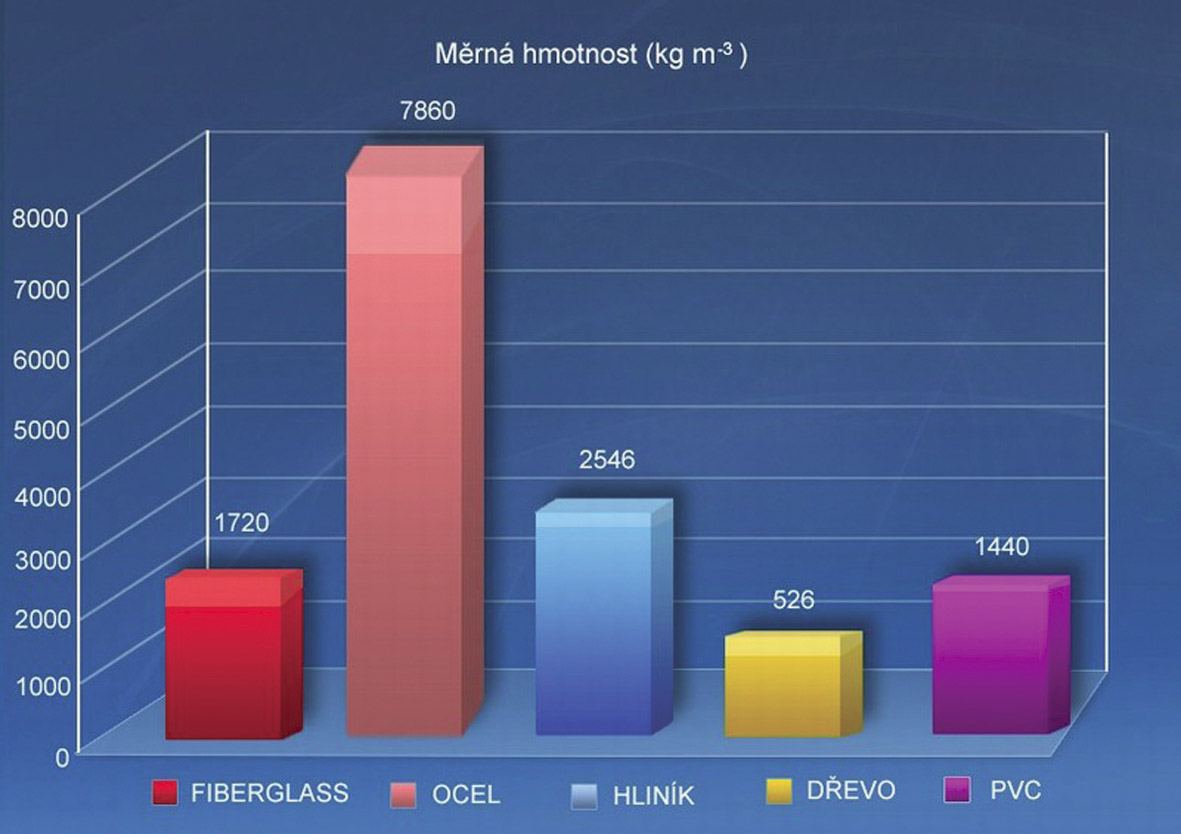

Sklolaminát je odolnější než hliník a narozdíl od PVC má extrémně nízkou roztažnost, expanzi a kontrakci (nepracuje na slunci ani v mrazivém počasí). Zkoušky prokázaly, že materiál nevykazuje žádné změny v rozmezí teplot –60 až 280 °C a krátkodobě odolá teplotě až 350 °C. Nepodléhá hnilobě ani korozi. Ani po desítkách let užívání sklolaminátové rámy vystavené nepřízni počasí nepraskají, neloupou se, neohýbají se a díky tomu se nedrolí např. špalety u oken a dveří. Sklolaminátové profily mají nejdelší životnost ze všech v současnosti vyráběných oken a výrobce poskytuje 30letou záruku na bílý a barvený profil. Sklolaminát umožňuje vnější nástřik či nátěr běžně dostupnými barvami (RAL). Nároky na údržbu jsou minimální. Výrobce používá autolaky PPG, materiál je probarven do hloubky cca 1 mm. Profil je možné v průběhu životnosti přelakovat a obměnit barvu.

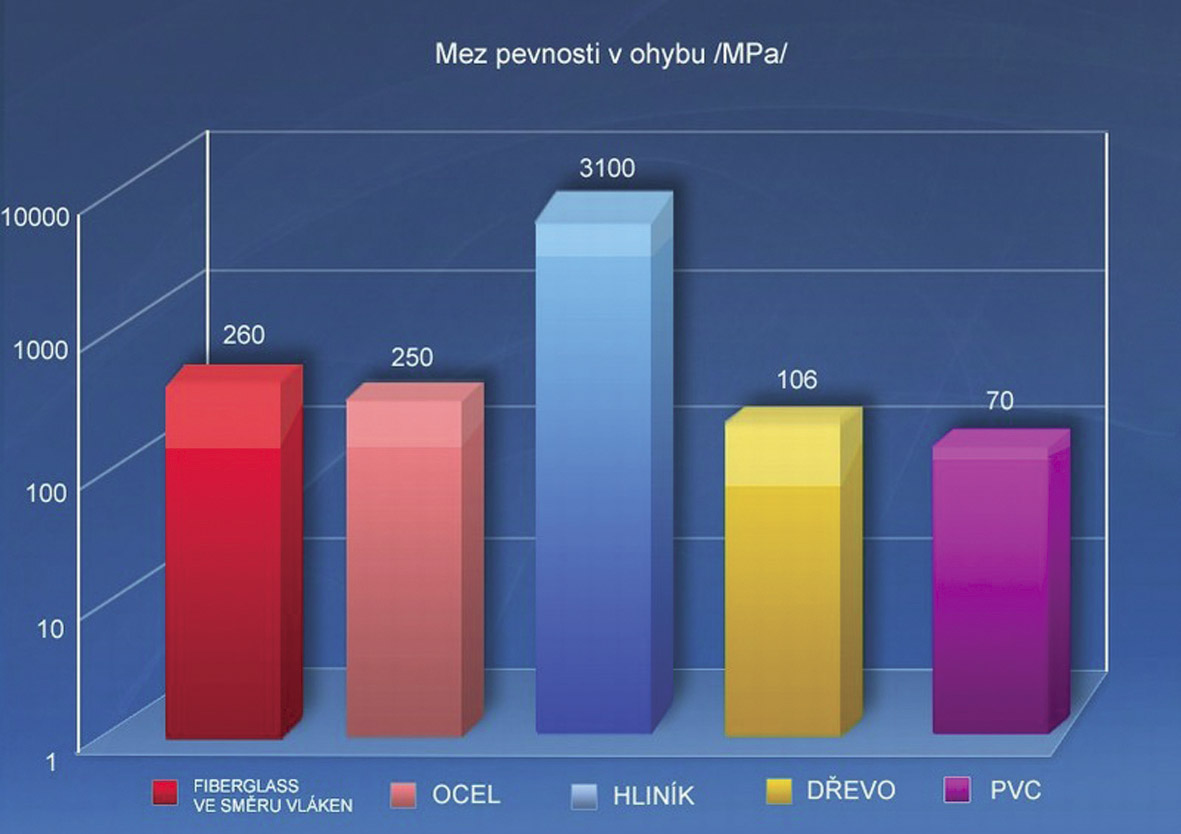

Velkou předností sklolaminátových profilů je absence ocelové výztuže, která představuje tepelný most. Pevnostní charakteristiky sklolaminátu zaručují dostatečnou tuhost rámu.

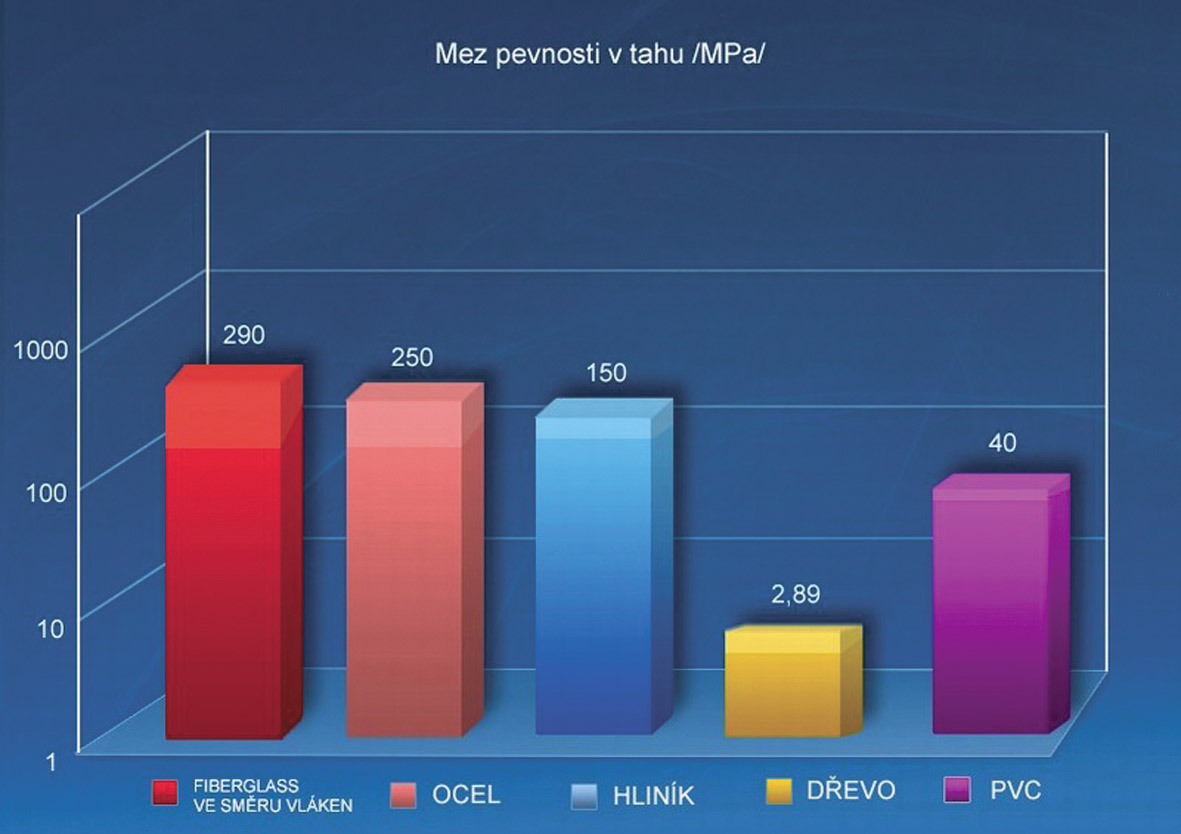

Někteří výrobci proto sklolaminátem vyztužují PVC profily. Ty však nejsou vyráběny technologií pultruze a mají nižší procento skelného vlákna v materiálu, okolo 20–30 %. Otázkou je, jak se profil chová při velkých teplotních rozdílech s ohledem na odlišnou roztažnost materiálů – plast má roztažnost až 6x vyšší. U větších konstrukcí se u těchto profilů nelze použití ocelové výztuže vyhnout. Pevnost sklolaminátových profilů vyrobených pultruzí dosahuje tvrdosti konstrukční oceli a vykazuje výrazně lepší pevnostní charakteristiky než ostatní materiály dostupné na trhu. Odolnost vůči vrypu i pevnost v tahu jsou vyšší než u PVC.

Když pevnostní vlastnosti (pevnost v tahu) vztáhneme na průřez profilu, dostaneme se k hodnotám o cca polovinu lepším než u hliníkových profilů a ve srovnání s PVC dosahuje sklolaminát více než 7x vyšších hodnot. Je známo, že se zvyšující se teplotou pevnost PVC klesá, narozdíl od sklolaminátu, který nemění své fyzikální vlastnosti ani při 175 °C.

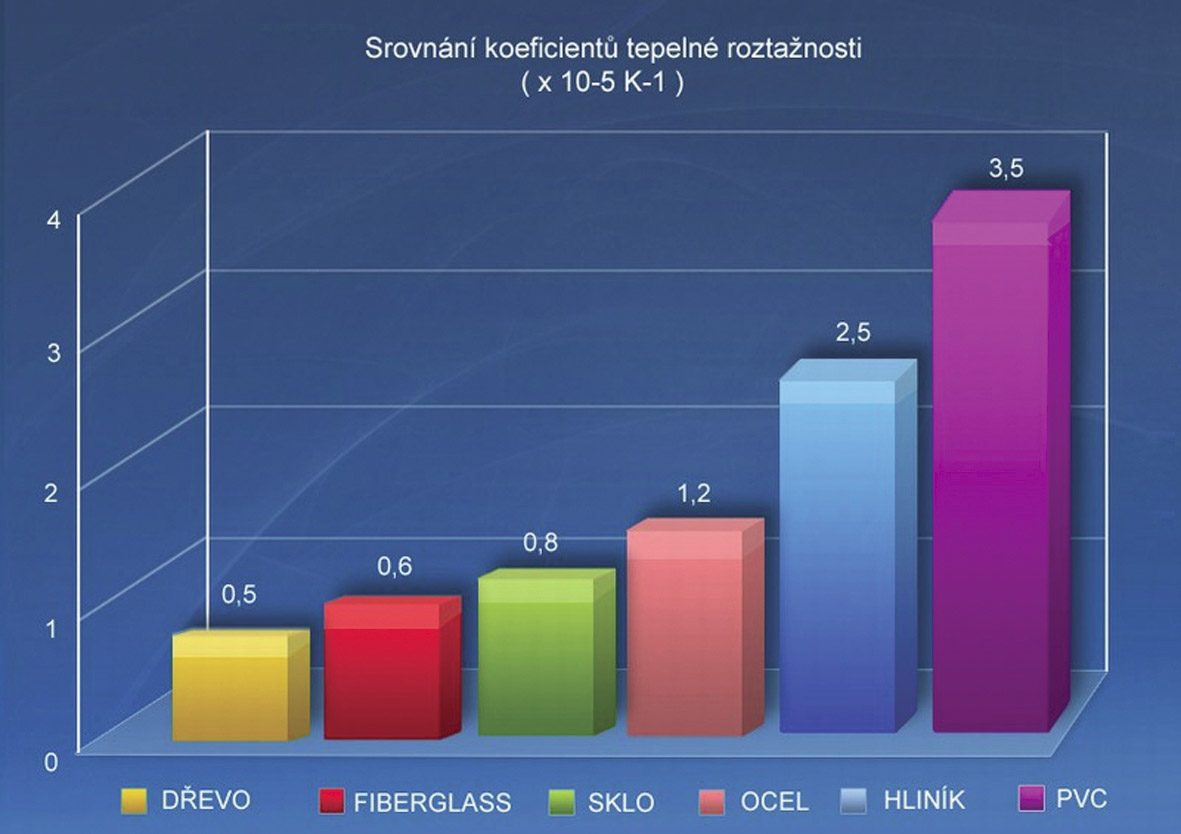

Sklolaminát vykazuje rozměrovou stálost – expanze a kontrakce je ve srovnání s PVC až 6x nižší.

Bezpečnost

Sklolaminátové profily zvyšují bezpečí budovy (materiál se při požáru neroztéká). U některých materiálů je problémem nebezpečí výparů a hořlavosti, například PVC je organický hořlavý materiál. Všechny organické materiály (dřevo, bavlna, papír, vlna atd.) uvolňují při hoření oxid dusnatý, který je smrtelně nebezpečný. PVC při hoření navíc uvolňuje i chlorovodík, který je dvojnásobně toxický než oxid dusnatý. Oproti tomu sklolaminát je žáruvzdorný (odolá teplotě až 350 °C) a při hoření v otevřeném ohni neuvolňuje toxické látky, ani žádné chemikálie.

Chrání tak i proti násilnému vniknutí – nezvaný „návštěvník“ neroztaví sklolaminátové okno žárem, tak jak se to stává u oken z PVC.

TEPELNĚTECHNICKÉ VLASTNOSTI

Tepelná izolace

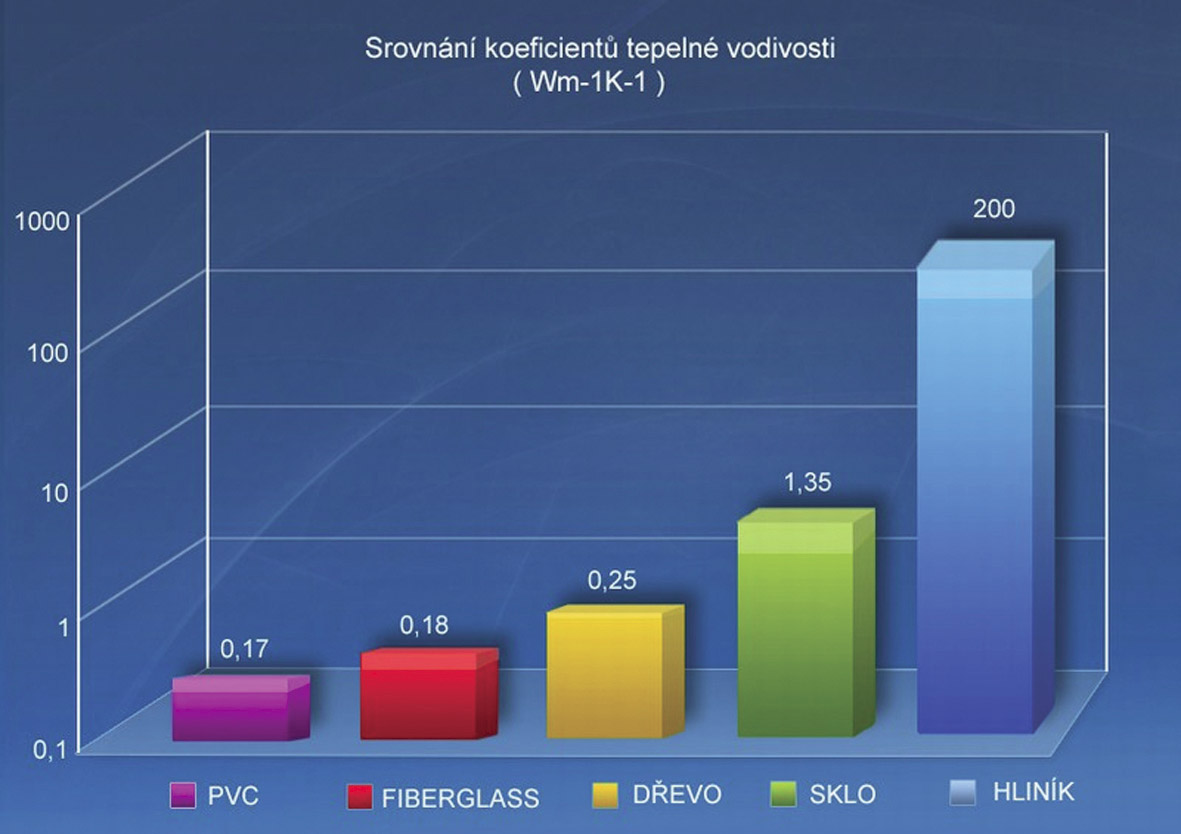

Materiál má výborné tepelněizolační vlastnosti. Tepelné vlastnosti skelného vlákna jsou dobře známy (např. využití skelné vaty na rozvody v domech, tzv. teplé meziskelní rámečky, dobře známé při zasklívání se také vyrábějí ze sklolaminátu).

Okna koncipovaná ze sklolaminátu mají z obvyklých materiálů nejlepší tepelněizolační parametry. Následuje PVC (izolační vlastnosti zhoršuje kovová výztuha uvnitř), dřevo a hliník. Skvělé tepelněizolační vlastnosti sklolaminátu umožňují vyrábět jednokomorový systém profilů se srovnatelnými tepelnětechnickými parametry jako vícekomorové profily z PVC.

Při standardním zasklení s Ug = 1,1 W/m².K ve složení 4/16/4, s nerezovým rámečkem a výplní z argonu dosahuje okno hodnot Uw = 1,3 W/m².K Při použití izolačních dvojskel s fólií Heat Mirror® s Ug = 0,67 W/m².K je hodnota Uw = 0,97 W/ m².K.

Tepelná roztažnost

Sklolaminát se chová jako izolant, to znamená, že roztažnost vlivem teplotních rozdílů je minimální. I při velmi vysokých teplotách dosahovaných na povrchu oken si sklolaminát zachovává stabilní tvar. Všechna okna a dveře na trhu, jsou sestaveny z různých materiálů – jde o sklo ve fiberglassovém, dřevěném, hliníkovém nebo PVC rámu. Požadavek, aby vlivem různých tepelných roztažností materiálů (což je určující pro konečnou kvalitu výrobku) nevznikalo v materiálu pnutí, které by poškozovalo rám a špalety, se zdá být samozřejmý. Z tohoto pohledu se jeví sklolaminát i sklo jako téměř identické materiály – roztažnost vlivem teplotních rozdílů je minimální. Pokud k nim přesto dojde, všechny komponenty okna se chovají jako jeden celek. Tím se výrazně snižují problémy spojené s pnutím v konstrukcích, vznikající vlivem rozdílné tepelné roztažnosti použitých materiálů. Proto není potřebné ani při několikametrových délkách u sklolaminátových oken provádět dilatační mezery. V praxi byla vyzkoušena sestava oken velikosti 9×3 m bez jediného sloupku a dilatační mezery. Jednalo se o čtyři tabule lepené tmelem. Oproti tomu PVC se vyznačuje násobně vyšší roztažností než ostatní materiály používané při výrobě oken, což v důsledku způsobuje tzv. tepelný stres systému zasklení, který má značný vliv na životnost zasklení. To má negativní vliv i na těsnost oken. Následkem může být snížená zvuková a tepelná izolace a zhoršená ochrana proti hustému dešti.

Tmavší vzory rámů z PVC tento problém ještě zvýrazňují a může se to projevit i na tepelné roztažnosti ocelových výztuh oken a také na kroucení plastových profilů, což může vést k nedoléhavosti konstrukcí v mrazech a k potížím s otvíráním oken a dveří v horkých letních dnech, kdy plastová okna v tmavších odstínech mají na povrchu až o 40 % vyšší teplotu, tedy i větší roztažnost oproti bílým oknům. Nezbývá pak než dveře a okna opakovaně seřizovat.

Hloubka profilu je 60 mm, s křídlem pak 74 mm.

Vyrobit lze všechny typy konstrukcí – okna pevná, jednokřídlá, dvoukřídlá, trojkřídlá, štulpová, se sloupkem, nadsvětlíkem, otvíravá, sklopná, výkladce, dveře balkónové, vchodové, výklopně-posuvné a pojezdové, speciální profil je také na zimní zahrady a prosklené fasády.

Postup montáže je stejný jako u oken z ostatních materiálů.

Podíváme-li se na zkušenosti se sklolaminátovými okny v zemích, kde je vyrábějí již desítky let, pak americká organizace National Fenestration Rating Council (NFRC), zabývající se mimo jiné také měřením a hodnocením energetické účinnosti oken, definuje sklolaminát jako energeticky nejúčinnější materiál, který vyniká nad dřevo, PVC a hliník. NFRC při výzkumu bere v úvahu úniky vzduchu (tedy i tepla), vodivost (izolační vlastnosti) a záření. Tyto faktory ovlivňují energetické ztráty oken, a tedy i pohodlí domácností.

Sklolaminátové profily minimalizují energetické ztráty. Schopnost udržet uvnitř v zimě teplo a v létě chlad znamená pro spotřebitele nižší provozní náklady. Pořizovací cena oken je přitom jen zhruba o 10 % vyšší než u oken plastových. Připočtou-li se minimální nároky na údržbu, trvanlivost a dlouhá životnost, není pochyb, že sklolaminátová okna a dveře jsou perspektivní výrobky.

PETR JEŘÁBEK, ONDŘEJ MIKA

foto archiv firmy Lidfor pbk, s. r. o.

Lektoroval Petr Poskočil.

Petr Jeřábek (*1967) je majitelem firmy zabývající se montáží sklolaminátových oken a hliníkových zábradlí.

Ondřej Mika (*1975) je redaktorem Materiálů pro stavbu.

Petr Poskočil (*1973) je výkonným ředitelem firmy Lidfor pbk, s. r. o.