Dobrý návrh detailu je základem bezpečného návrhu celé konstrukce. U složitějších styčníků ocelových konstrukcí projektanti doposud pouze odhadovali slabá místa, ale nedokázali jasně prokázat předpoklady řešení. Nově vyvinutá metoda CBFEM umožňuje optimální a bezpečný návrh styčníků. Výsledky poskytují statikovi jasnou informaci, nakolik jednotlivé části styčníku a styčník jako celek vyhovují. Na několika příkladech z praxe byl díky metodě CBFEM prokázán nevhodný návrh styčníku, byla analyzována příčina problému a současně nalezeno vhodnější řešení.

Metoda CBFEM

Práce na nové metodě výrazně pokročily a technické veřejnost je s výsledky průběžně seznamována. Principem metody je spojení těch lepších vlastností běžně užívané metody komponent na jedné straně a metody konečných prvků na straně druhé. Metoda byla nazvána CBFEM – Component Based Finite Element Model.

CBFEM model styčníku je zpravidla sestaven jako soustava prvků. Těmi jsou:

– ocelové plechy – plechy se modelují jako stěnodeskové prvky s ideálním pružně-plastickým materiálovým digramem;

– kontakty mezi plechy – plechy přiložené k sobě jsou v kontaktu. Ten přenáší pouze tlakové namáhání. V tahu se nepřenáší nic a plechy se mohou volně rozevřít. Stejně tak se chová kontakt mezi ocelovou deskou a betonovým blokem;

– svary – svary se modelují pomocí interpolačních vazeb mezi hranou jednoho plechu a plochou nebo hranou druhého plechu;

– šrouby v tahu – šrouby pracují pouze při tahovém namáhání jako bilineární pružiny;

. šrouby ve smyku – šrouby pracují v obou směrech jako nelineární pružiny, kontaktní elementy zajišťují přenos sil jen v oblasti dotyku šroubu a stěny otvoru v plechu;

– kotevní šrouby – obdobný model jako pro šrouby v tahu;

– betonové kotevní bloky/stěny – betonové bloky jsou modelovány jako Winkler-Pasternakovo podloží.

Celý výpočetní model styčníku obsahuje řadu nelinearit, většina komponent vykazuje nelineární vlastnosti. Vždy je nutné provádět materiálově nelineární výpočet za předpokladu malých deformací. Výsledkem výpočtu jsou napětí a přetvoření v ocelových deskách, svarech a betonovém bloku. Pro všechny šrouby i kotvy jsou přesně určeny tahové i smykové síly. Tyto hodnoty jsou pak použity pro posouzení jednotlivých komponent dle EN1993-1-8 a výhledově i dalších norem.

Příklad 1 – šroubové připojení nosníku na měkčí osu sloupu

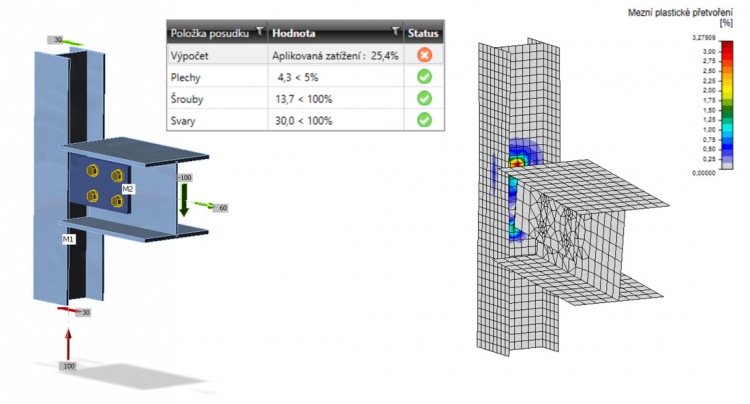

V tomto případě projektant navrhl připojení nosníku se sloupem pomocí přípojného plechu přivařeného ke stojině sloupu. Bylo uvažováno pouze se zatížením smykovou a normálovou silou. Ve skutečnosti však plech funguje jako malá konzola, která je namáhaná i ohybovým momentem. Pokud se takové zatížení (N, V, M) přenese na tenkou stojinu sloupu, způsobí její nadměrné namáhání. V daném případě se stojina sloupu blíží povolené hranici plastické deformace již při 25% zatížení (obr. 1).

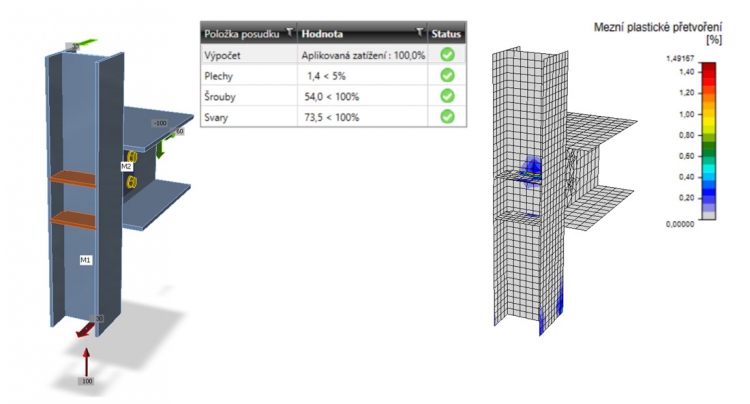

Podle způsobu porušení je možné navrhnout nutné úpravy pro vylepšení tohoto styčníku. Jednou z možností jsou přidané výztuhy na zadní straně sloupu (obr. 2).

Výztuhy dostatečně vyztuží stojinu průřezu sloupu, a zabrání tak její nadměrné deformaci. Současně přenesou značnou část namáhání přímo do pásnic, a rozloží tak koncentrované zatížení stojiny sloupu.

Příklad 2 – křížení trubkových diagonál

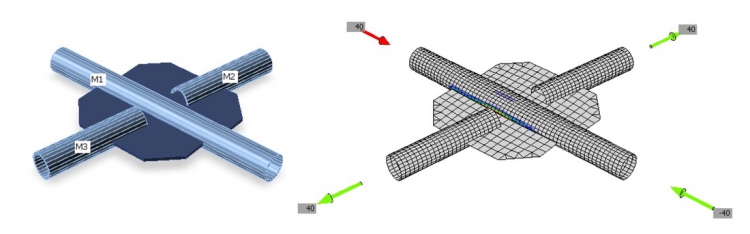

V dalším případě jde o nevhodné řešení, které je příčinou razantního poklesu tuhosti přípoje (obr. 3). Z hlediska únosnosti byl přípoj navržen dostatečně. Nicméně malá tuhost může vést k neočekávanému chování v globální analýze celé konstrukce. Přípoj řeší křížení diagonál. V původním návrhu byl jeden prvek ponechán jako průběžný a styčníkové plechy k němu byly přivařeny z obou stran. Kruhový průřez je málo odolný na příčné namáhání, a proto v důsledku velkých sil v diagonále ve druhém směru dochází ke změně tvaru průřezu trubky v elipsu.

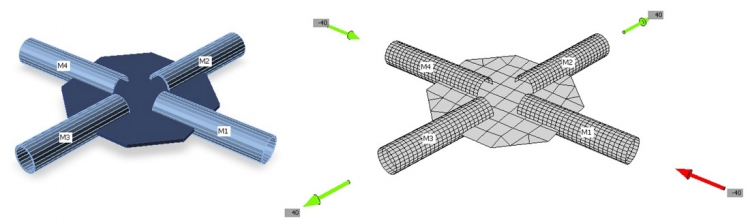

Úprava styčníku je jednoduchá. Všechny diagonály propojíme jedním styčníkovým plechem (obr. 5). Nárůst tuhosti je patrný v tabulce. Celkem jednoduchá úprava má významný pozitivní dopad na tuhost připojení jednotlivých prvků. U prvku M2 jde o desetinásobný nárůst z 264 na 2493,2 MN/m.

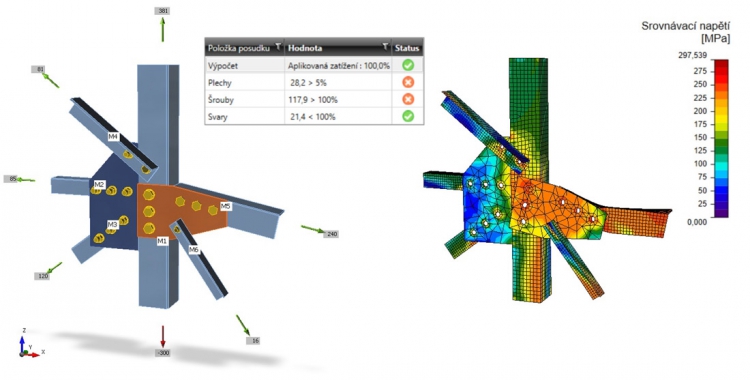

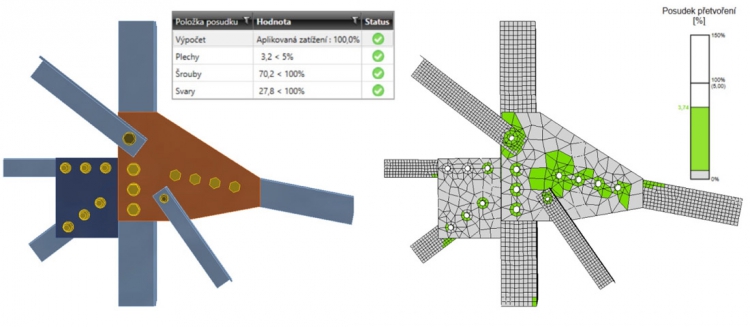

Příklad 3 – styčník příhradového stožáru

V tomto případě nás kontaktoval projektant s prosbou o pomoc při návrhu styčníku stožáru. Po zadání styčníku dle původního návrhu bylo patrné přetížení styčníkového plechu a jeho plastifikace zejména v místě šroubů. Z obr. č. 5 je také vidět, že excentrické připojení úhelníku M5 způsobuje velké deformace a šrouby nejsou schopny toto zatížení přenést.

Díky metodě CBFEM bylo nalezení kritického místa a návrh správného řešení snadné. Styčníkový plech byl zvětšen a byla přes něj napojena dvojstřižným šroubovým spojem diagonála M4. Druhý styčníkový plech mohl být naopak výrazně zmenšen. Takové řešení při stejných nákladech dává zcela vyhovující výsledky (obr. 6).

Příklad ukazuje, že dobrý návrh nemusí být dražší. Naopak porozuměním průběhu sil a napětí ve styčníku lze dosáhnout skutečně ekonomického řešení.

Závěr – návrhový nástroj pro každodenní praxi

Nově vyvinutá metoda CBFEM umožňuje optimální a bezpečný návrh styčníků ocelových konstrukcí. Výsledky poskytují statikovi jasnou informaci, nakolik jednotlivé části styčníku a styčník jako celek vyhovují, jakých deformací a vnitřních sil bylo při daném namáhání dosaženo. Statik snadno pochopí, co se ve styčníku přesně děje. Implementace metody do softwaru IDEA Connection zaručila, že rychlost a pracnost jsou srovnatelné se stávajícími metodami, např. metodou komponent pro otevřené průřezy a návrhovými vzorci na únosnost styčníků uzavřených průřezů. Metoda CBFEM navíc umožňuje přesně analyzovat detaily, které musel projektant-statik doposud jen odhadovat.

LUBOMÍR ŠABATKA, DRAHOSLAV KOLAJA, MARTIN ROLNÝ, JAROMÍR KABELÁČ

Literatura:

1) ČSN EN1993-1-5 Navrhování ocelových konstrukcí – Boulení stěn. Praha: ČNI, 2006.

2) ČSN EN1993-1-8 Navrhování ocelových konstrukcí – Navrhování styčníků. Praha: ČNI, 2006.

3) ŠABATKA, L., F. WALD, M. BAJER. Praktické navrhování styčníků ocelových konstrukcí. 52. Celostátní konference o ocelových konstrukcích. Hustopeče, 2014.

4) ŠABATKA L., F. WALD, J. KABELÁČ, L. GOD-RICH, J. NAVRÁTIL. Component based finite element model of structural connections. 12th International Conference on Steel, Space and Composite Structures. Praha, 2014.

Ing. Lubomír Šabatka (*1957)

absolvoval FAST VUT v Brně. V oboru statického softwaru pracuje od 1985. Vedl vývoj produktů IDA Nexis a SCIA Engineer. Nyní je ředitelem firmy IDEA RS, s. r. o.

Ing. Drahoslav Kolaja (*1969)

absolvoval FAST VUT v Brně. Ve vývoji stavebního software působí 20 let. Pracuje jako softwarový inženýr ve firmě IDEA RS, s. r. o.

Ing. Martin Rolný (*1979)

absolvoval FAST VUT v Brně. Pracuje jako produktový specialista pro ocelové konstrukce ve firmě IDEA RS, s. r. o.

Ing. Jaromír Kabeláč (*1975)

absolvoval FSI VUT v Brně. Působí více než 15 let jako specialista na výpočetní simulace napříč technickými obory. Nyní pracuje ve své firmě Hypatia Solutions, s. r. o.

Nejnovější komentáře