Jednou z pomerne často revidovaných noriem je aj norma STN 74 4505. Na Slovensku sa revidovala v roku 2013 a opäť by si zaslúžila aktualizáciu s ohľadom na stav technického poznania. V Českej republike jej ostatná verzia vstúpila do platnosti v roku 2012. Tieto národné normy upravujú požiadavky na navrhovanie, zhotovovanie a skúšanie podláh vo vnútornom a vonkajšom prostredí stavieb. Slovenská verzia rozlišuje podlahy v bytových budovách a nebytových budovách a zvlášť v budovách priemyselných stavieb, tzv. priemyselné podlahy. V tomto článku sa venujeme jednému konkrétnemu typu konkrétnej vrstvy podláh – poteru na báze síranu vápenatého (anhydritu). Odborná i laická verejnosť prirodzene diskutuje o výhodách a nevýhodách. V tomto článku nájdete stručné a jednoduché porovnanie s cementovými potermi.

Anhydrit je minerál, z chemického hľadiska síran vápenatý – CaSO4. Vzniká hlavne usadzovaním zo slaných roztokov. Názov anhydrid sa zaviedol v roku 1804 z gréckeho slova anhydros, čo znamená bez vody. Na Slovensku sa vyskytuje na lokalitách Banská Štiavnica a Kopanice pri Banskej Štiavnici a na juhu stredného Slovenska.

Podlaha je zostava podlahových vrstiev (súvrstvie) uložená na nosnom podklade vrátane zabudovaných podlahových prvkov, dilatačných, kontrakčných a pracovných škár, ktoré spoločne zabezpečujú požadované funkčné vlastnosti podlahy. Podklad je všeobecné pomenovanie pre časť stavebnej konštrukcie, na ktorú sa ukladajú vrstvy podlahy; používa sa vo vzťahu k súvrstviu podlahy alebo ku konkrétnej vrstve, napr. podklad pre podlahu, podklad pre izolačnú, vyrovnávaciu alebo nášľapnú vrstvu a pod. Jednou z vrstiev podlahy je podlahový poter. Obvykle je to vrstva zhutneného materiálu, zmes spojiva, vody a plniva s maximálnym zrnom menším alebo rovnajúcim sa 8 mm, nanesená na mieste a vo vhodnej hrúbke. Ak je poter oddelený od podkladu a zvislých konštrukcií súvislou pružnou vrstvou, hovoríme o plávajúcom potere. Ak je poter pripojený k podkladu spojovacou (adhéznou) samostatnou vrstvou (prípadne vlastným materiálom, ak to zabezpečuje) znemožňujúcou jeho posun po podklade, hovoríme o pripojenom potere. Táto definícia je dôležitá pre neskoršie určenie minimálnej hrúbky poteru a aj výhodnosť jednotlivých materiálov.

Požiadavky na podlahu STN 74 4505

Nebudeme hovoriť o všetkých požiadavkách. Budeme sa venovať len často opomínaným, ktorých závažnosť sa prejaví až v prípade sporu o kvalitu. Všetko začína od zámeru a návrhu. To isté platí aj pre podlahy a prirodzene aj pre každú ich vrstvu. Návrh podlahy má byť súčasťou projektovej dokumentácie na zhotovenie stavby, t.j. realizačnej projektovej dokumentácie.

Návrh podlahy musí určiť najmä:

– funkčné podmienky prevádzky podlahy počas celej jej predpokladanej životnosti (zohľadňujúc špecifikáciu);

– skladbu podlahovej konštrukcie, t.j. jednotlivé vrstvy, materiály na ich zhotovenie, hrúbky vrstiev, kvalitatívne parametre vrstiev (napr. pevnosť v ťahu povrchových vrstiev), a prípadne aj technológie ich zhotovenia;

– polohu, šírku a úpravu dilatačných škár v podlahe (vrátane dilatačných škár nosných konštrukcií budovy);

– polohu, šírku, hĺbku, technológiu zhotovenia a úpravu kontrakčných škár v podlahe alebo v jej vrstvách;

– napojenie podlahy na zvislé stavebné konštrukcie;

– polohu, hĺbku (svetlú aj osovú) a spôsob zabudovania rozvodov technických zariadení budov do podlahy;

– požiadavky na miestnu rovinnosť povrchu vrstiev, ktoré budú podkladom na aplikáciu ďalších vrstiev podlahy (v závislosti od požiadaviek stavebných výrobkov na tieto vrstvy).

Návrh podlahy môže určiť aj napríklad:

– požiadavky na miestnu rovinnosť povrchu nášľapnej vrstvy prísnejšie, ako sa uvádzajú v norme;

– požiadavky na dovolené odchýlky celkovej rovinnosti povrchu jednotlivých vrstiev podlahy.

Pokiaľ je podlaha dôsledne a správne navrhnutá, a dodrží sa niekoľko jednoduchých pravidiel zhotovovania, je vysoko pravdepodobné, že výsledkom bude kvalitný poter a kvalitná podlaha.

Požiadavky na poterové malty STN EN 13 813

STN EN 13 813, rovnako ako drvivá väčšina európskych výrobkových noriem, je značne všeobecná. Podľa materiálovej bázy poterovej malty špecifikuje povinné charakteristiky, ktoré je výrobca povinný deklarovať. Pre najbežnejšie (cementové (CT) a anhydritové (CA) potery) sú to len pevnosť v tlaku a v ťahu pri ohybe. Iné vlastnosti, ako napríklad súčiniteľ tepelnej vodivosti, sú povinné len ak výrobca deklaruje príslušný účel použitia danej poterovej malty, v tomto prípade by to musel byť „tepelno-izolačný“ poter. Jedno z označení poteru môže byť napríklad CA-C7-F1. Čítať ho budeme „anhydritový poter pevnostnej triedy v tlaku 7 MPa a pevnostnej triedy v ťahu pri ohybe 1 MPa“.

Pri výbere z ponuky poterov na trhu…

Prirodzene treba poznať svoje priority. Ak chcete mať za každú cenu cementový poter, je rozhodnuté. Ak idete robiť veľkoplošnú práčovňu, inú, tzv. mokrú, prevádzku alebo ak potrebujete zhotoviť poter v exteriéri, je rozhodnuté. Určite by ste nespravili dobre výberom anhydritu. Naopak, ak chcete zredukovať hrúbku poteru, ak chcete skrátiť trvanie technologickej prestávky alebo ak chcete predísť vzniku trhlín od objemových zmien poteru, pýtajte sa na anhydrit.

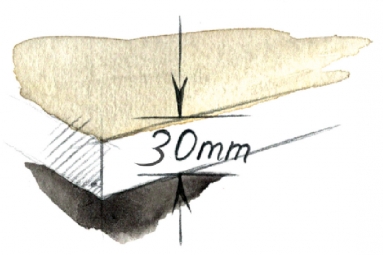

Zásadný rozdiel medzi cementovými a anhydritovými potermi je v minimálnej hrúbke poteru. Pre anhydrit stačí hrúbka 20 mm pre kontaktný poter a 30 mm na plávajúci poter. Maximálna hrúbka je doporučená 50 mm. Cementový poter má minimálnu hrúbku 50 mm. Stoja za tým objemové zmeny cementu. Tenký poter z cementu je náchylný na vznik trhlín a skrútenie voľných hrán a rohov (angl. curling). V prípade cementových poterov sa napätia uvoľňujú napr. vznikom trhlín, ak sa lokálne mení hrúbka poteru, resp. ak podklad nie je rovný. Z uvedeného dôvodu sa cementové potery musia vystužiť, spravidla oceľovou sieťovou výstužou. Anhydritový poter vystuženie nepotrebuje. Aj vďaka tomu je možné z anhydritu spraviť veľké plochy bez kontrakčných škár, a to až do cca 300 m² (teda cca 15×20 m). Ak sa v podlahe nenachádza podlahové kúrenie, kontrakčný celok je možné zdvojnásobiť (na 600 m²). Nezanedbateľnou výhodou je aj pomer strán kontrakčných celkov. V prípade anhydritových poterov je možné bezpečne zrealizovať aj plochu s pomerom strán 1 : 5 bez toho, aby poter pri bežných podmienkach praskol. V prípade cementových poterov sa odporúča maximálna plocha kontrakčného celku 20 m² (pre podlahové kúrenie), resp. 30 m² pre potery bez podlahového vykurovania. Aj pomer strán je prísnejší, v závislosti od hrúbky a pripojenia poteru sa odporúča neprekročiť štíhlosť cca 1 : 2.

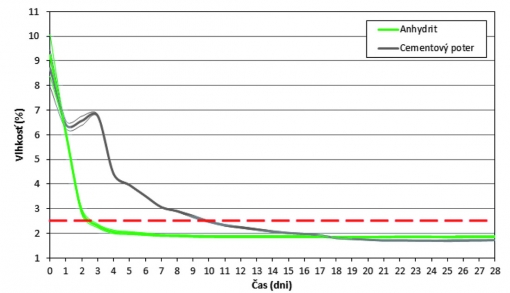

Ďalším z rozdielov je trvanie technologickej prestávky, resp. ošetrovania poteru pred zhotovením nášľapnej vrstvy. Cementový poter napríklad treba ošetrovať a udržiavať vlhký (aspoň prvé 2–3 dni) pre nadobudnutie želaných mechanických vlastností a elimináciu vzniku trhlín. Paradoxne pre anyhdritový poter je vhodné, ak intenzívne vysychá. Pri oboch typoch poterov je pre správne zhotovenie nášľaplných vrstiev potrebné, aby bol poter suchý. Logicky to však pre cementový poter znamená oddialenie začiatku prác na nášľapnej vrstve o cca 1 týždeň.

Anhydritový poter sa vysuší po 48 hodinách. Po 7 dňoch je možné spustenie podlahového kúrenia alebo dosušenie iným zdrojom tepla. Nie je potrebné žiadne ošetrovanie. Cementový poter začína vysychať po 7 dňoch. Podlahové kúrenie je možné použiť až po 21, resp. 28 dňoch. Uloženie nášľapnej vrstvy je závisle od zostatkovej vlhkosti poteru.

Poter sa vyrába v tzv. betonárni, domiešavačom sa dopraví na stavbu a čerpaním sa uloží priamo do miestnosti. Zásadný rozdiel je v čase spracovania poterov. Anhydritový poter stačí uložiť v čase do 240 minút, teda 4 hodín od výroby. Čas na spracovanie cementového poteru je iba 120 minút. Do uvedenej doby je nutné započítať miešanie poteru, dopravu na stavbu a samotné zhotovenie. Čas je uvažovaný pri bežných teplotách prostredia, teda od +15 °C do +25 °C.

Ak ste sa už rozhodli pre anhydritový poter, potom ako sa v tom vyznať a aký si vybrať, obzvlášť keď sú na trhu nové a nové triedy. Ani zďaleka neplatí, že čím vyššia pevnosť, tým lepší poter. V praxi sa naviac využíva anhydritový poter triedy CA-C20-F4. Táto trieda je však zbytočne predimenzovaná, ak je poter určený pre byty a rodinné domy. Zaťaženia v miestnosti na bývanie je podstatne menšie.

Podľa zaťaženia sa používajú tieto triedy:

– CA-C7-F1 až CA-C12-F2 – vhodné pre pripojené potery do rodinných domov a bytov.

– CA-C16-F3 až CA-C25-F4 – vhodné pre plávajúce potery do rodinných domov a bytov.

Kľúčovým parametrom nie je pevnosť v tlaku, lež pevnosť v ťahu pri ohybe, ktorá musí byť vyššia v prípade, ak je poter plávajúci, t.j. ak bude zhotovený na tepelnej alebo akustickej izolácii. Čím má izolácia vyššiu stlačiteľnosť, tým menej zaťaženia prevezme a viac ostane na spodnej (ťahanej) časti poteru. V prípade záujmu o aplikáciu akéhokoľvek poteru na priemyselné účely, odporúčame vyššie pevnostné triedy, minimálne CA (prípadne CT) -C30-F5.

Technické parametre a čas nie sú to jediné, čo získate

Spracovali sme rámcové porovnanie nákladov na dodávku a zhotovenie cementového anhydritového poteru. Materiálové náklady sú takmer totožné. Znížením hrúbky poteru, napríklad v prípade anhydritu na 30 mm v porovnaní s 50 mm cementového poteru, automaticky znižujete jednotkovú cenu za 1 m² z cca 6 € cementového poteru na 4 € anhydritového poteru. V konečnom dôsledku však okrem tejto úspory a výborného poteru (so schopnosťou samonivalácie) získate aj úspory času (cca 7 dní), elimináciu potreby výstuže a doplnkového sortimentu (1,50 až 2,00 €). Výsledkom je teda úspora cca 3,50 až 4,50 €/m² v porovnaní s cementovými potermi.

PETER BRIATKA, JANA OLŠOVÁ

foto archív autorov

Citované a súvisiace dokumenty:

1) STN 74 4505: 2013 – Podlahy – Spoločné ustanovenia – Navrhovanie a zhotovovanie.

2) ČSN 74 4505: 2012 – Podlahy – Společná ustanovení.

3) STN EN 13 813: 2003 – Poterové materiály a podlahové potery – Poterové malty a poterové hmoty – Vlastnosti a požiadavky.

Ing. Peter Briatka, Ph.D., (*1982)

je absolventem Stavební fakulty STU. V současnosti působí ve společnosti Inžinierske stavby (člen skupiny Colas). Specializuje se na technologii betonu, objemové změny betonu, jeho trvanlivost a nedestruktivní zkušební metody. Je členem technických komisí TK 5 a ACI 201, 209 a 308.

Ing. Jana Olšová (*1989)

je absolventkou Stavební fakulty STU v Bratislavě, kde v současnosti působí jako doktorandka. Věnuje se převážně řízení kvality a výzkumu výztuže asflatových vozovek v dopravním stavitelství.