Podľa aktuálneho znenia TKP pre podkladové vrstvy vozoviek je potrebné denne merať vlhkosť hydraulicky stmelených zmesí vo výrobni a na stavbe (v oboch prípadoch minimálne dvakrát denne), a to vo vetranej sušiarni. Obzvlášť pre stavby menšieho rozsahu, ktoré nemajú vo svojej blízkosti laboratórium, to znamená komplikáciu. Buď si musia zaobstarať sušiareň, spravidla aj s obytným kontajnerom, alebo objednať mobilné laboratórium.

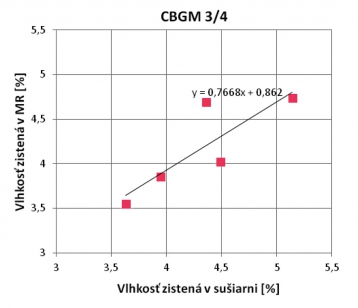

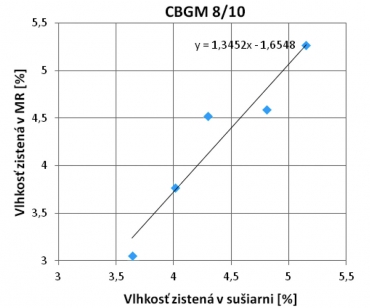

Každopádne s tým súvisí zvýšenie nákladov na skúšobníctvo/kontrolu kvality. Je však povolené použiť aj inú metódu, ak sa preukáže korelácia s metódou sušenia vo vetranej sušiarni. Preto sme sa rozhodli overiť metódu sušenia v mikrovlnnej rúre, rovnako ako sa používa na stanovenie vodného súčiniteľa čerstvého betónu. Článok sa venuje vzájomnému porovnaniu výsledkov vlhkostí stanovených spomínanými metódami, navyše porovnaniu s vlhkosťou zistenou výpočtom z receptúry, stanoveniu korelačného vzťahu/koeficientu medzi jednotlivými metódami a návrh postupu odberu vzoriek vo výrobni.

Skúšky sušením vo vetranej sušiarni (60 min) sa vykonávali postupom podľa STN EN 1097-5. Skúšky sušením v mikrovlnnej rúre sa vykonali takmer identicky len s tým rozdielom, že vzorky CBGM (zmesi stabilizovanej cementom) sa sušili v mikrovlnnej rúre (s výkonom 800 W s priemerom taniera min. 28 cm), a to 25 minút. Doba sušenia 25 minút sa stanovila ako doba s bezpečnou rezervou na to, aby došlo k vysušeniu do ustálenej vlhkosti.

Pre túto úlohu sa použili existujúce receptúry CBGM (z obdobia pred schválením KLHS 1. 10. 2014). Zvolili sa dve triedy CBGM (3/4 s najmenším obsahom cementu a CBGM 8/10 s najväčším obsahom cementu). Cement CEM III/A 32,5 R (v súčasnosti už zakázaný pre použitie do CBGM) pochádzal z cementárne Turňa nad Bodvou. Ako prímes sa použil popolčeka Stachesil P (v súčasnosti tiež neprípustný pre použitie do CBGM). Ťažené kamenivo pochádzalo zo štrkovne Podunajské Biskupice. Obsah vody sa zvolil v rozsahu reálne používaných vlhkostí.

Pre získanie tesnejšieho korelačného vzťahu sa zvolilo odskúšať obe receptúry s piatimi rôznymi dávkami vody.

Použité receptúry CBGM:

|

|

CBGM 3/4 |

CBGM 8/10 |

|

|

Cem III/A – 32,5 R |

65 |

113 |

|

|

Stachesil P |

62 |

65 |

|

|

Kamenivo PB 0/4 |

842 |

834 |

|

|

Kamenivo PB 4/8 |

322 |

302 |

|

|

Kamenivo PB 8/16 |

425 |

423 |

|

|

Kamenivo PB 16/22 |

457 |

473 |

|

|

Voda

|

1. 3,5 % |

76,06 |

77,35 |

|

2. 4 % |

86,92 |

88,40 |

|

|

3. 4,5 % |

97,76 |

99,45 |

|

|

4. 5 % |

108,65 |

110,50 |

|

|

5. 5,5 % |

119,52 |

121,55 |

|

Tabuľka 1: Vypočtové hodnoty -vlhkosti receptúry CBGM 8/10

|

CBGM 8/10 |

||

|

25 min v MR /60 min v sušiarni |

||

|

W skutočná [%] |

W z MR [%] |

W zo sušiarne [%] |

|

3,5 |

3,1 (–0,4) |

3,6 (+0,1) |

|

4,0 |

3,8 (–0,2) |

4,0 (0,0) |

|

4,5 |

4,5 (0,0) |

4,3 (–0,2) |

|

5,0 |

4,6 (–0,4) |

4,8 (–0,2) |

|

5,5 |

5,3 (–0,2) |

5,2 (–0,3) |

Tabuľka 2: Vypočtové hodnoty -vlhkosti receptúry CBGM 3/4

|

CBGM 3/4 |

||

|

25 min v MR /60 min v sušiarni |

||

|

W skutočná [%] |

W z MR [%] |

W zo sušiarne [%] |

|

3,5 |

3,6 (+0,1) |

3,6 (+0,1) |

|

4,0 |

3,9 (–0,1) |

4,0 (0,0) |

|

4,5 |

4,0 (–0,5) |

4,5 (0,0) |

|

5,0 |

4,7 (–0,3) |

4,4 (–0,6) |

|

5,5 |

4,7 (–0,8) |

5,1 (–0,4) |

Tabuľka 3: Vplyv zmeny obsahu cementového tmelu na vlhkosť CBGM 3/4

|

Spojivo/kam. [%] |

Kamenivo [kg] |

Spojivo [kg] |

Voda [kg] |

Vlhkosť [%] |

ΔW [%] |

|

9,50 |

2046 |

194,37 |

78,98 |

3,65 |

–0,35 |

|

10,00 |

2046 |

204,60 |

83,13 |

3,84 |

–0,16 |

|

10,46 |

2046 |

213,92 |

86,92 |

4,00 |

0,00 |

|

11,00 |

2046 |

225,06 |

91,45 |

4,20 |

+0,20 |

|

11,50 |

2046 |

235,29 |

95,60 |

4,37 |

+0,37 |

Tabuľka 4: Vplyv zmeny obsahu cementového tmelu na vlhkosť CBGM 8/10

|

Spojivo/kam. [%] |

Kamenivo [kg] |

Spojivo [kg] |

Voda [kg] |

Vlhkosť [%] |

ΔW [%] |

|

12,50 |

2032 |

254,00 |

84,29 |

3,83 |

0,17 |

|

13,00 |

2032 |

264,16 |

87,66 |

3,97 |

–0,03 |

|

13,11 |

2032 |

266,40 |

88,40 |

4,00 |

0,00 |

|

13,50 |

2032 |

274,32 |

91,03 |

4,11 |

+0,11 |

|

14,00 |

2032 |

284,48 |

94,40 |

4,25 |

+0,25 |

Metodika experimentu

V počiatočnej fáze experimentu sa stanovili vlhkosti receptúry CBGM 3/4 podľa oboch metód, pričom doba sušenia sa stanovila na 45 minút vo vetranej sušiarni a 20 minút v mikrovlnnej rúre. Doba sušenia však bola pri vyšších vlhkostiach nedostatočná, preto sa predĺžila na 60 minút sušenia v sušiarni a 25 minút v mikrovlnnej rúre.

Miešanie CBGM sa vykonávalo na zámesi s objemom 8 l, pričom najprv sa dôkladne zmiešali jednotlivé frakcie kameniva a do nich sa pridala asi 1/3 vody. Potom sa do zmesi pridal cement a prímes a na koniec zvyšné 2/3 vody. Po pridaní všetkých zložiek sa zmes miešala ešte cca 1 minútu. Následne sa pristúpilo k stanoveniu vlhkosti, a to tak, že sa odobrala vzorka s hmotnosťou 2 kg (±0,1 g), pričom sa rovnomerne rozprestrela po nádobe. Nádoba sa vložila do Sušiarne/MR a nastavil sa časovač na 60/25 minút. Sušenie vo vetranej sušiarni prebiehalo na dvoch vzorkách naraz, pričom výsledná hodnota sa stanovila ako aritmetický priemer oboch meraní. Po vysušení sa nádoba vybratá zo sušiarne/MR a zvážila s presnosťou na 0,1 g.

Diskusia

Výsledky oboch metód vykazujú nesystematické rozdiely oproti skutočnej vlhkosti (vypočítanej z receptúry). Vo väčšine prípadov bola nameraná vlhkosť menšia ako skutočná. Iba v ojedinelých prípadoch bola nameraná hodnota väčšia alebo rovná ako skutočná vlhkosť. Pri vlhkosti 5,0 a 5,5 % môžeme sledovať výraznejšie odchýlky oboch metód od skutočnej vlhkosti.

Citlivostná analýza

Vplyv zmeny obsahu cementového tmelu na vlhkosť CBGM

– CBGM 3/4 (4% vlhkosť),

– obsah kameniva: 2046 kg,

– obsah cem. tmelu: 213,92 kg (cement + prímes + voda).

– CBGM 8/10 (4% vlhkosť),

– obsah kameniva: 2032 kg,

– obsah cem. tmelu: 266,40 kg (cement + prímes + voda).

Záver

TKP 5 (Podkladové vrstvy) stanovujú ako akceptačné kritérium vlhkosti pre vyrobenú zmes ±2 % od optimálnej vlhkosti určenej v skúške typu. Výsledky oboch metód vykazujú chyby oproti skutočnej vlhkosti (vypočítanej z receptúry). Poukazuje to na citlivosť na odber vzoriek, resp. reprodukovateľnosť skúšky, ako takej. Kľúčovým parametrom je homogénnosť vzorky, množstvo tmelu a množstvo kameniva (čo popisujú tab. 3 a 4). Cementový tmel totiž obsahuje viac vody ako kamenivo a tým môže ovplyvniť výsledok merania.

Avšak z praktického hľadiska, vzhľadom na limitné hodnoty, odchýlky spôsobené odberom vzoriek je možné zanedbať. Pre tých, ktorí chcú konzistentne pracovať s vyššími presnosťami, uvádzame nižšie postup odberu vzoriek, ktorý má odchýlky eliminovať.

Vzhľadom na uvedené akceptačné kritérium (±2 %) môžeme bezpečne tvrdiť, že obidve metódy stanovenia vlhkosti (vo vetranej sušiarni a v mikrovlnnej rúre) poskytujú porovnateľné výsledky, s maximálnymi vzájomnými odchýlkami 0,5 %, a pre praktickú kontrolu vlhkosti na stavbe je možné používať aj zjednodušenú metódu, obzvlášť ak zhotoviteľ preukáže výsledky porovnania ním meraných vlhkostí v mikrovlnnej rúre s vlhkosťami meranými vo vetranej sušiarni.

Návrh odberu vzorek

– Tento spôsob odberu vzorky je obdobný ako pri odbere vzorky kameniva podľa STN EN 932-1.

– Odber sa vykonáva lopatou v 1/3 výšky hromady (korby nákladného auta, resp. pred závitnocou finišera).

– Lopata sa horizontálnym pohybom celá zasunie do kopy a vyberie sa vertikálnym pohybom smerom hore.

– Odber sa opakuje 4krát v rôznych miestach po obvode hromady (pozdĺž korby nákladného auta).

– Odobraté množstvo sa znovu zhomogenizuje a kvartovaním sa vytvorí vzorka s hmotnosťou približne 2 kg.

PETER RYPÁK, PETER BRIATKA, JOZEF GAŠPARÍK, JANA OLŠOVÁ

Literatúra a súvisiace dokumenty:

1) STN EN 1097-5: Skúšky na stanovenie mechanických a fyzikálnych vlastností kameniva. Časť 5: Stanovenie obsahu vody sušením vo vetranej sušiarni.

2) STN EN 932-1 (721185): Skúšky na stanovenie všeobecných vlastností kameniva. Časť 1: Spôsoby vzorkovania.

3) TKP – časť 5: 2014 Podkladové vrstvy. Dostupné z http://www.ssc.sk/files/documents/technicke-predpisy/tkp/tkp_5_2014.pdf.

4) KLHS 1/2014: Katalógové listy hydraulických spojív. Dostupné z http://www.ssc.sk/files/documents/technicke-predpisy/tkp-doplnok/klhs%2001_2014.pdf.

Ing. Peter Rypák (*1989)

je absolventem Stavební fakulty VUT v Brně. V současnosti působí ve společnosti Qualiform Slovakia. Specializuje se na zkoušení vlastností čerstvého a zatvrdlého betonu.

Ing. Peter Briatka, PhD., (*1982)

je absolventem Stavební fakulty STU. V současnosti působí ve společnosti COLAS SK. Specializuje se na technologii betonu, objemové změny betonu, jeho trvanlivost a nedestruktivní zkušební metody. Je členem technické komise TK 5.

Prof. Ing. Jozef Gašparík, PhD., (*1957)

je vedoucím katedry technologie staveb Stavební fakulty STU v Bratislavě. Specializuje se na management kvality a nedestruktivní zkušebnictví.

Ing. Jana Olšová (*1989)

je absolvetkou Stavební fakulty STU v Bratislavě. V současnosti působí ve společnosti COLAS. Věnuje se převážně dopravnímu stavitelství.