Omítky přispívají k tepelněizolačním vlastnostem a zároveň umožňují estetické úpravy povrchů prvků, ze kterých se sestavuje konstrukční část stavby. Objemově i hmotnostně tvoří největší složku omítek vyplňující hmoty. Na jejich množství a jakosti přímo závisí jejich přilnavost, pevnost a životnost. Disperze jako pojivo rozmíchané s vodou obaluje zrnka ostatních výplňových hmot a postupně tuhne v kompaktní celek. Při přípravě omítky je nejdůležitější, aby všechny složky byly dobře promíšeny.

Článek popisuje jednotlivé komponenty disperzních omítek a nabízí směrné receptury jejich složení (devět různých směsí) pro vývojová pracoviště a firmy zabývající se touto problematikou a poslouží jako základ pro další práce v oblasti výroby a vývoje omítek.

V současné době se jeví jako atraktivní zabudovat do vybraných receptur složky, které zároveň zajistí svými vlastnostmi i znatelné zateplení objektů. Může jít například o využití aerogelů (např. od společnosti PROCERAM GmbH & Co. KG).

Na základě výsledků chemické analýzy v poslední době bylo vyřešeno použití různých nových surovin v technologiích výroby omítek a za posledních devadesát let vedlo toto úsilí techniků k široké škále kvalitních hmot, které se objevují na současném trhu.

Omítkoviny jsou složeny z velmi kvalitních pojiv v kombinaci s příslušnými plnivy, pigmenty a rozpouštědly. Velká pozornost při průmyslové výrobě je kladena na přípravu pojiva (roztoky polymerů), dispergaci (utření) pigmentů a plniv v pojivu a konečné úpravy (přidání aditiv, plnění a expedice). Výsledkem jsou pak hmoty, které lze nanášet různými technologiemi, jako např. stříkáním, strukturováním, navalováním apod. Je to dáno především tím, že tyto hmoty se vyznačují různým stupněm tixotropie. Zdánlivá viskozita těchto hmot je tím nižší, čím déle na ně tečné napětí působí, přičemž je tento jev zcela vratný a na tokové křivce je možno pozorovat hysterezní smyčku. Čím déle jsou tyto hmoty roztírány, tím více postupně řídnou. V takto zředěném nánosu rychle mizí stopy aplikátoru, avšak po rozetření vrstvy rychle tuhne, takže nestéká ze svislých ploch. Dále je možno použít např. rýhování pomocí různých plastových hladítek.

Při vývoji receptur pro nové typy disperzních tmelů se vycházelo z dlouhodobého výzkumu, kdy někteří výrobci přišli s pojivy na bázi polyvinylacetátových a akrylátových disperzí s výsledným elastoplastickým charakterem zesíťovaných směsí.

Vzhledem k tomu, že určení mezní hranice tvrdosti u těchto hmot bylo zjišťováno experimentálně, dosáhlo se u některých vzorků její značné hodnoty a nabídlo se jejich využití i pro jiné aplikace.

Vývoj směřoval k přípravě dekoračních omítek, kde jako polymerní pojivo byly použity látky na bázi akrylátových a metakrylátových polymerů, popř. příslušných kopolymerů.

Vznik akrylátové chemie se traduje od roku 1878, kdy W. Caspary a B. Tolenz uvádějí postup polymerace akrylátů. Většího rozmachu se však akryláty dočkaly až v 30. letech minulého století, kdy se bývalý chemický koncern IG Farbenindustrie AG Ludwigshafen (nyní BASF, a. s.) začal zabývat výrobou akrylátových polymerů, které dodával na trh pod označením Acronal. Akrylátové polymery pod tímto označením doznaly značného uplatnění a dodnes představují základní suroviny pro výrobu těsnicích hmot a omítkovin na bázi akrylátových disperzí. Skladba omítky je dána příslušným pojivem a řadou ostatních přísad.

Pojivo

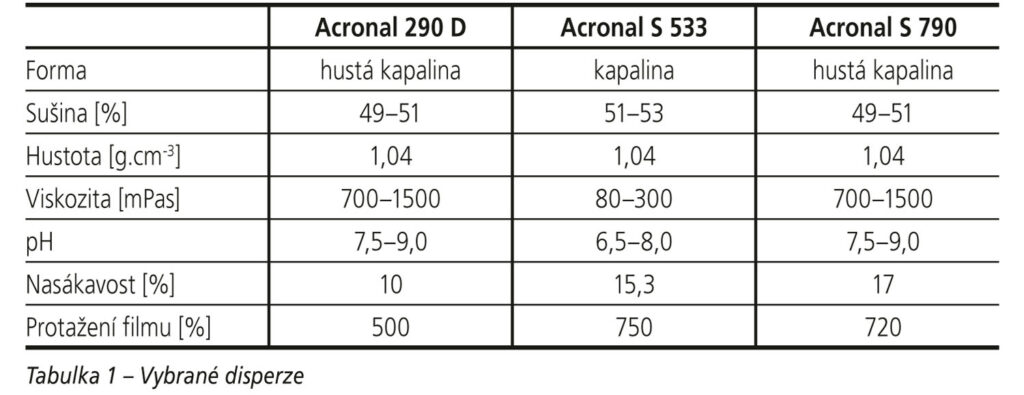

Pro laboratorní přípravu několika druhů omítkovin se vycházelo z vodných polymerních disperzí, uvedených v tabulce 1.

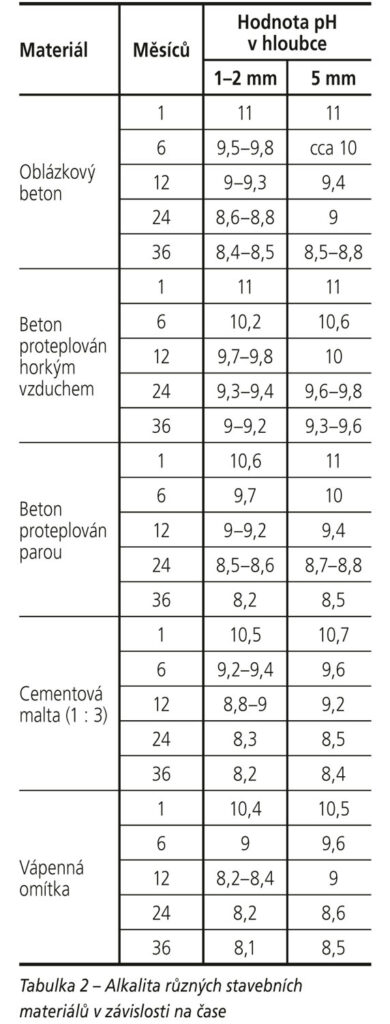

Z těchto disperzí se nejlépe osvědčila vodná polymerní Acronal 290 D na bázi styrenu a butylakrylátu. Tento tekutý kopolymer obsahuje změkčující akrylátovou složku zabudovanou přímo v molekule polymeru. Změkčení filmu vzniklého z disperze je trvalé, film si podržuje vhodné mechanické vlastnosti (pevnost, pružnost, tažnost) neomezeně dlouhou dobu. Nedochází k vymývání změkčovadla ani ke křehnutí filmu, a tím ani ke ztrátě pojivových vlastností. Zároveň vyniká vysoká odolnost vůči hydrolýze v alkalickém prostředí. Tuto disperzi je možno použít jako pojivo, které může přijít do styku s volnými alkáliemi, a tím umožňuje použití alkalicky reagujících plniv. Tabulka 2 udává hodnoty pH různých stavebních materiálů v závislosti na čase.

Plniva

Tvoří objemově i váhově největší složku omítek. Na množství a jakosti přímo závisí pevnost omítky. Velmi používaným výplňovým materiálem v omítkách je písek, který obsahuje zrna všech velikostí od nejjemnějších až do průměru největšího zrna velikosti jejich třetiny tloušťky vrstvy. Písek používáme říční, kde část zrn má zaoblený hladký povrch.

Z ostatních plniv, které zmenšují smrštivost a zároveň zvětšují tvrdost, byla odzkoušena řada, která minimálně odnímá vodu a nemůže způsobit koagulaci. Jde o nerosty a přírodní plniva charakterizované Mohsovou stupnicí tvrdosti, kterou doplnil Angličan Ridgeway:

1 – mastek, nerost, zásaditý křemičitan hořečnatý

2 – kamenná sůl

3 – vápenec

4 – kazivec, fluorid vápenatý

5 – apatit, fosforečnan vápenatý

6 – živec, nerost, alumosilikát

7 – tavený oxid křemičitý

8 – křemen, nerost

9 – topaz, fluorokřemičitan hlinitý

10 – granát

11 – tavený oxid zirkoničitý

12 – tavený oxid hlinitý, umělý korund

13 – karbid křemičitý

14 – karbid boritý

15 – diamant

Do směrných receptur omítek byla vybrána a odzkoušena plniva s různým stupněm tvrdosti jako:

– muskovit – zásaditý alumosilikát hlinitodraselný s fluorem; KAl(OHF)2AlSi3O10; tvrdost 2,0–2,5

– hydroxid hlinitý – Al(OH)3; tvrdost 2,5–3,0

– křemičitan hlinitodraselný – KAlSi3O8; tvrdost 6,0

– z dalších plniv, která se k disperzním omítkám přidávají, je možno uvést Microdol (mikronizovaný dolomit), Carolith (teracová drť betonu a mramoru), Hectorit (vodná desetiprocentní pasta z Montmorillonitu) a řada dalších jako vápenec, talek, křída, kaolín, oxid křemičitý, těživec a bentonit.

Dále je možno použít prachový perlit, mletou slídu (fa Aspanger), křemičitan hlinitý Al2Si4O10(OH)2 (fa Sh-minerals – SILCEL 32 BC) a kamenivo granicalcium.

Výsledné vlastnosti hmoty vyrobené aditivní technologií jsou zásadně ovlivněny výchozím materiálem a vlastnostmi jeho práškové formy. K nejdůležitějším patří distribuce velikosti částic, jejich tvar, chemické složení, tekutost, hustota prachové vrstvy a vnitřní porozita. Avšak v současné době neexistují kvantifikované nebo specifikované a široce uznávané parametry pro popis vlastností prášků pro použití v aditivní výrobě. Proto je sledování kvality surovin pro výrobu omítek více než zásadní pro zajištění konzistentních vlastností výsledných hmot.

Pigmenty

Výběr a dávkování pigmentů se řídí podle charakteru odstínu disperzní omítky a stupeň pigmentace je dán poměrem hmotnostního množství pojiva a hmotnostního množství plniv a pigmentů.

Z bílých pigmentů se osvědčil oxid titaničitý (TiO2), který se vyskytuje ve třech krystalických modifikacích – rutilové, anatasové a brookitové.

Surovinou k výrobě titanové běloby je minerál ilmenit, jehož převážnou složkou je oxid titaničný (FeOTiO2) s obsahem asi 40% oxidu titaničitého. Barva vyniká velkou krycí mohutností a její stálostí. Z dalších pigmentů je možno uvést:

Pigment (zelený):

uhličitan měďnatý (CuCO3) 19 hm. d.

běloba olovnatá (PbCO3) 26 hm. d.

frita 48 hm. d.

křemen (SiO2) 7 hm. d.

Pigment (žlutý):

oxid antimonitý (Sb2O3) 2,3 hm. d.

běloba olovnatá (PbCO3) 32,7 hm. d.

frita 64 hm. d.

oxid železitý (Fe2O3) 1 hm. d.

Pigment (červený):

okr pálený 62 hm. d.

oxid železitý (Fe2O3) 8 hm.d.

běloba olovnatá (PbCO3) 15 hm. d.

frita 15 hm. d.

Pigment (hnědý):

písek 15 hm. d.

skleněné mikrokuličky 10 hm. d.

pyrolusit (Mn) 8 hm. d.

dusičnan draselný (KNO3) 1 hm. d.

frita 12 hm. d.

bentonit 52 hm. d.

disulfid železa 2 hm. d.

Pigment (modrý):

smalt 60 hm. d.

tetraboritan sodný (Na2B4O7) 3 hm. d.

oxid olovnatoolovičitý (Pb3O4) 30 hm. d.

dusičnan draselný (KNO3) 5 hm. d.

kobalt 2 hm. d.

Pigment křemičitý (i plnivo) SiO2 (Ca2+):

Jde o pigment působící iontovýměnným mechanismem na bázi SiO2, s vázanými vápenatými ionty. Na křemík se naváže křemičitan vápenatý. Mletím mikrokuliček v kulovém mlýnu se získají křemičité mikrodestičky, které obsahují kromě SiO2 jako hlavní složky také značné množství Na2O (oxid sodný). Ve srovnání s přírodními lamelárními pigmenty (slída) mají bílou barvu.

Konzervační činidla

Mikroorganismy jako houby a plísně mohou vyvolat nebezpečí jejich vývoje, a proto se v recepturách objevují fungicidní přípravky. Proti širokému spektru mikroorganismů (bakteriím, vodním řasám, slizům, plísním a houbám) se do roku 1998 používaly organocíničité sloučeniny (tributylcinoxid; tributalcínacetát), tzv. lastanoxy.

Ve styku s oxidujícími látkami nebo vlivem UV záření docházelo ke štěpení alkylových vazeb a lastanoxy přecházely na méně účinné diamonoalkylcíničité sloučeniny.

Z ostatních fungicidů možno jmenovat benzylchlorfenol (Orthosan BF), Wolmanit CB, Kathon, fluorid amonný, fluorid sodný, tetraboritan sodný, chlornan sodný apod. Účinně působí přípravek Bochemit QB s cca 20% alkylbenzyldimethylamonium chloridem v kombinaci s kyselinou boritou (20 %). Dále je možno použít Lastanox (Lachema Bohumín) a JMAC LP (GIMEX Zlín).

Odpěňovače

Malé povrchové napětí a vnik vzduchu do směsi při míchání způsobuje vznik pěny. Odpěňovač zvětší povrchové napětí vody a zlikviduje bubliny. Mohou to být silikonové emulze, vyšší alkoholy, minerální oleje, tributylfosfát apod.

Zahušťovadlo

Přídavkem zahušťovadel se zvyšuje viskozita směsi, která se při míchání snižuje a pak v klidu opět nabývá původních hodnot (tixotropní efekt). Je možno použít těchto sloučenin: vinilpyrrolidonových kopolymerů, polyvinylalkoholu, polyakrylamidu, karboxymetylcelulózy TS20 (fa LOVOSA) a hydroxyetylcelulózy

(fa Bukóza).

Emulgátory a dispergátory

Částice emulgátoru obalují ostatní látky ve směsi a zabraňují jejich shlukování v systému olej–voda. Emulgátory mohou být anionaktivní, kationaktivní a neionogenní. Jde o alkalické soli mastných kyselin, jejich reakční produkty s dialkylaminoalkanoly a kondenzační produkty alkoholů. Dispergátory zabraňují shlukování prašných komponent a jde např. o soli organických kyselin (sodná sůl alkylnaftalénsulfonové kyseliny). Ze zvláčňovadel se osvědčil uhličitan hořečnatovápenatý [CaMg(CO3)2] zajišťující odolnost omítek proti vzniku trhlin.

Ostatní pomocné látky

Jde o látky, které působí na celkovou směs při jejím zpracování. Jsou vesměs rozpustné nebo emulgovatelné ve vodě a slaďují optimálně její výsledné vlastnosti. Jsou to rozpouštědla, změkčovadla, smáčedla (alkylsulfonáty), hydrofobní činidla (parafínové nebo silikonové emulze), stabilizátory (polyfosfáty), inhibitory (benzoan sodný), urychlovače, filmotvorné přísady,

antioxidanty (fenyl-alfa-naftylamin) a zvláčňovadla (směsi slídy a oxidy hořčíku a hliníku).

Z dřívějších výrobků disperzních omítek (rok 1984–1987) je možno jmenovat: Dikoplast, Ebarbet N 20, Montofas, Porakryl A, Teroxet, Teroxet AS, Vapom special, Akronát, Refaplast, Novokryl, Motofix, Rudikor, Terrasol, Akrobal a Keraplex. V roce 1999 byly na trhu ještě značky: Dikoplast, Monofas, Unifas, Akronát a Ebarbet. Šlo o disperze na bázi PVAc, polyakrylátu a kopolymerů akrylát-vinylacetát.

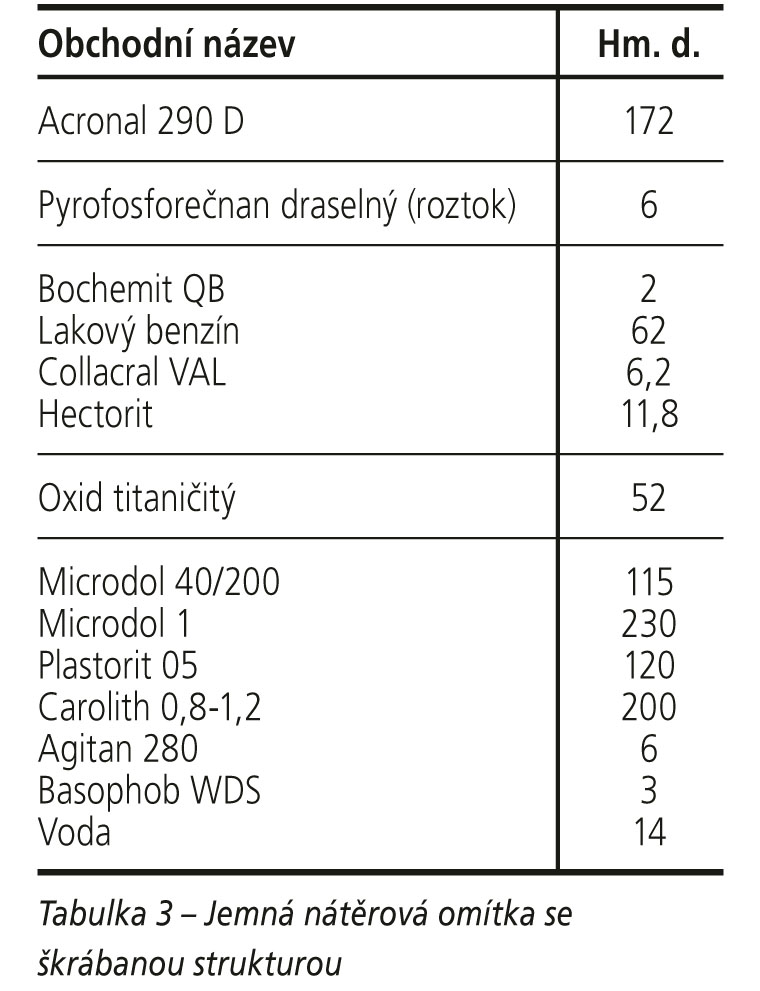

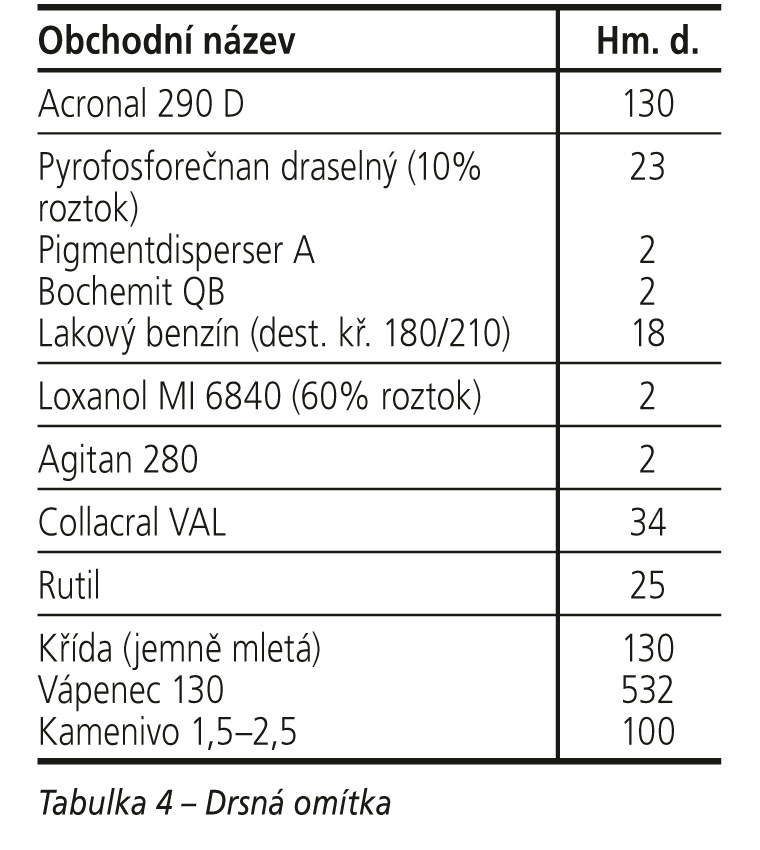

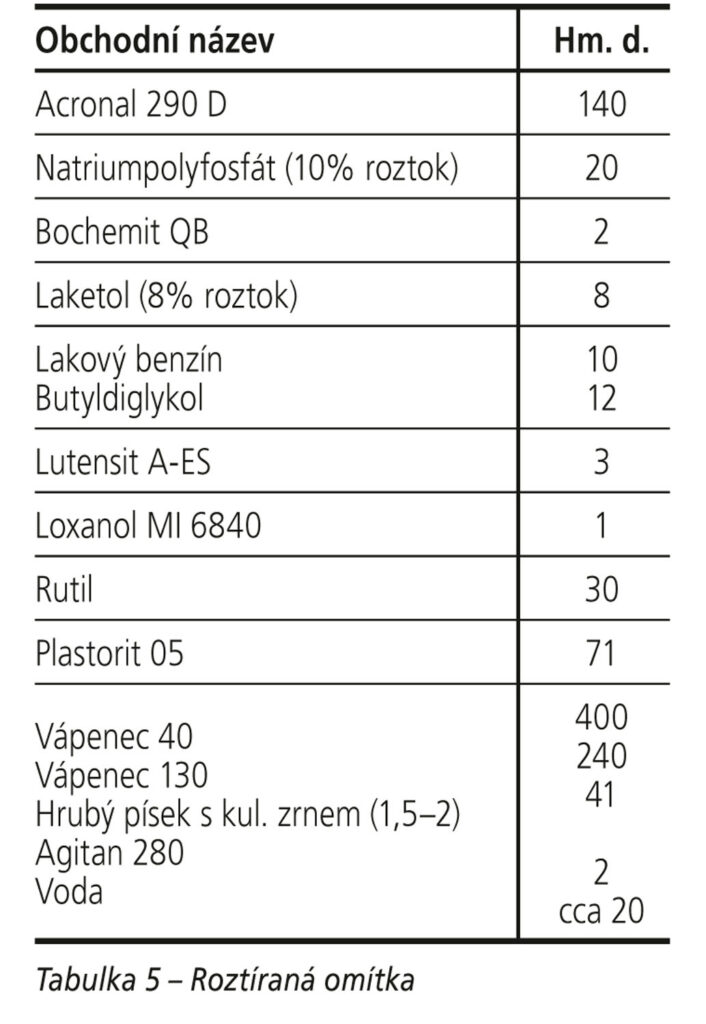

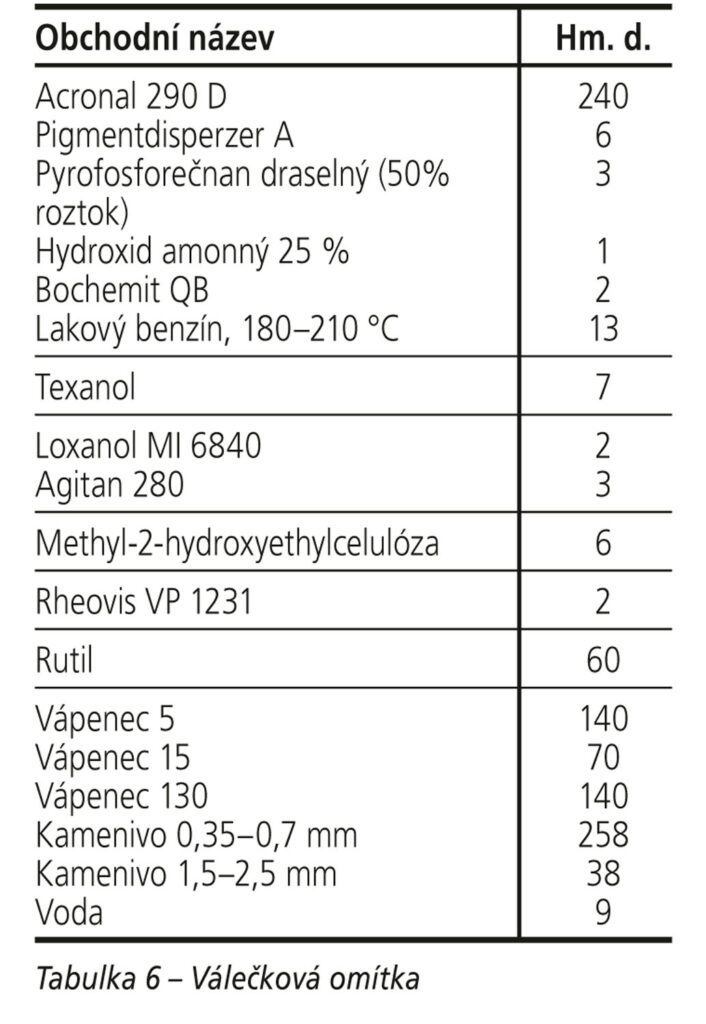

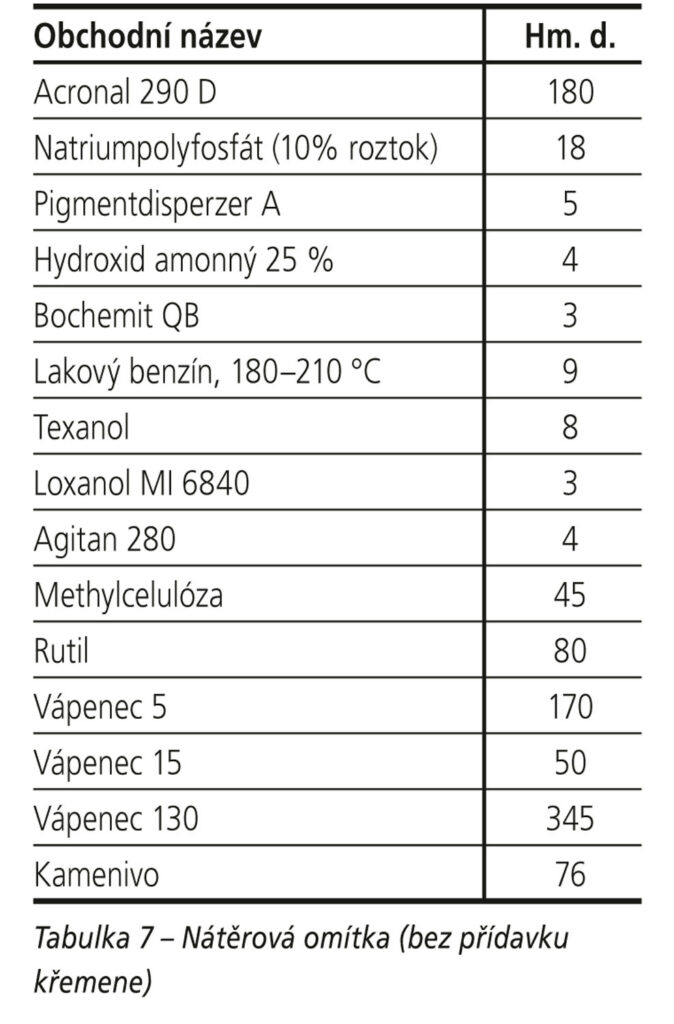

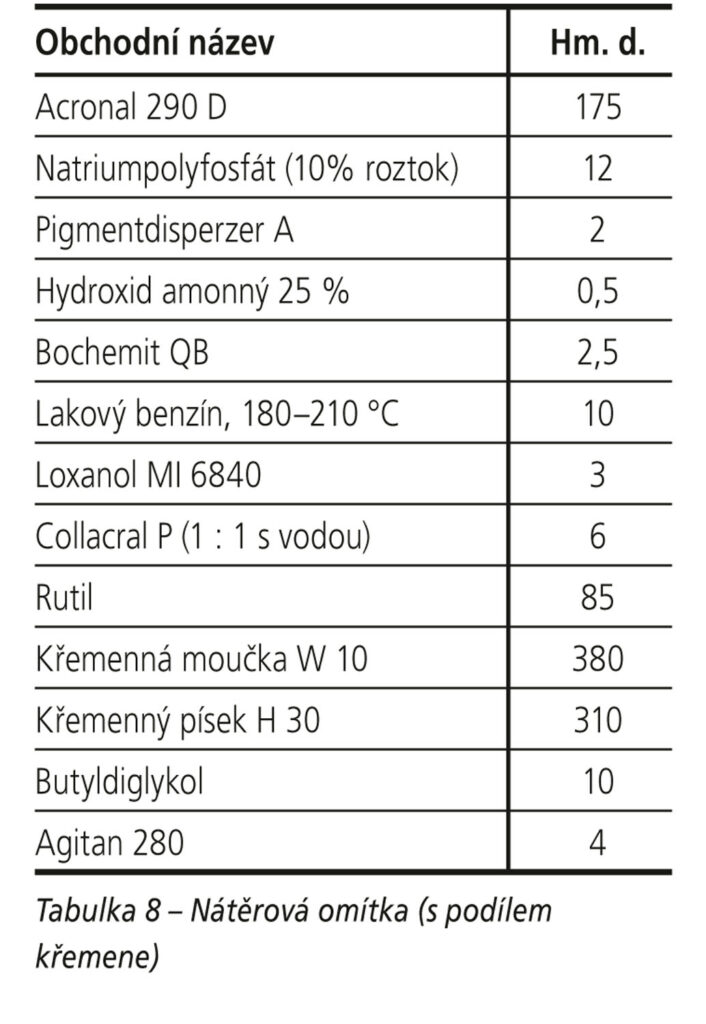

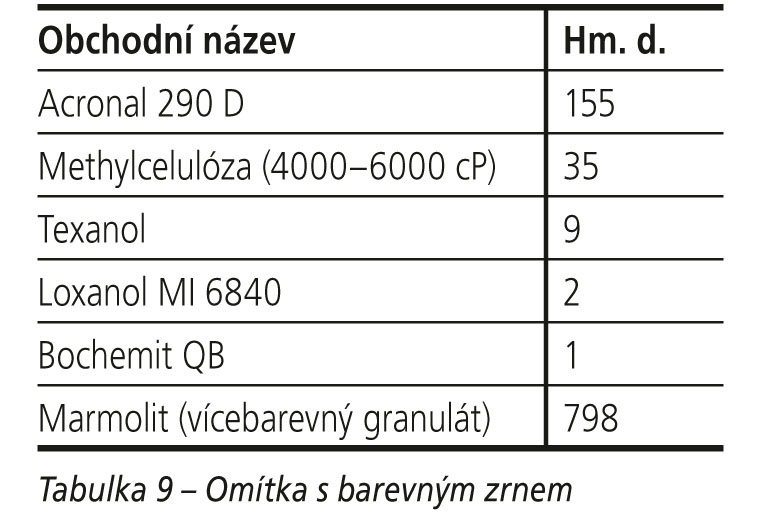

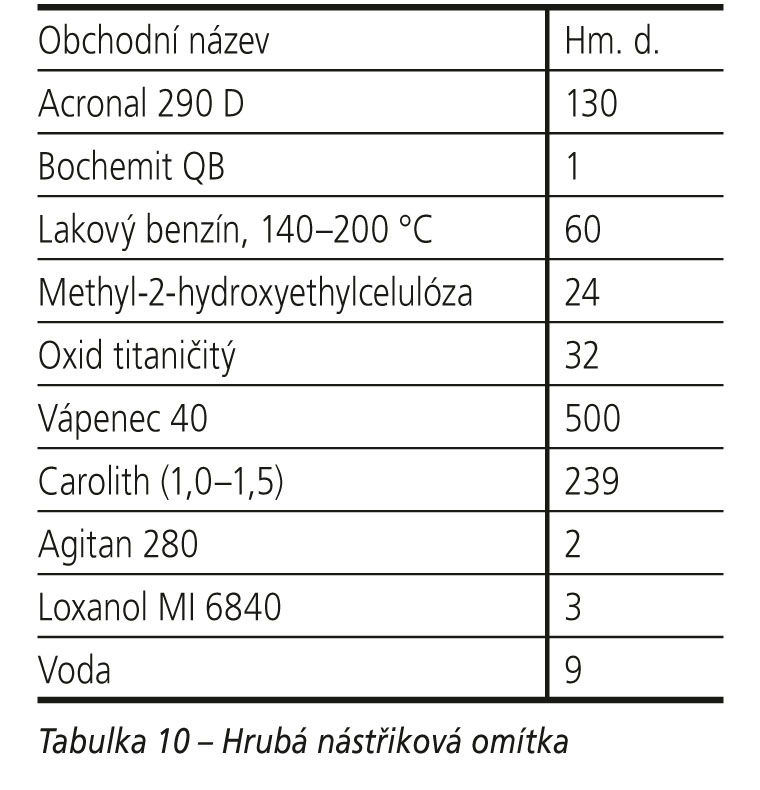

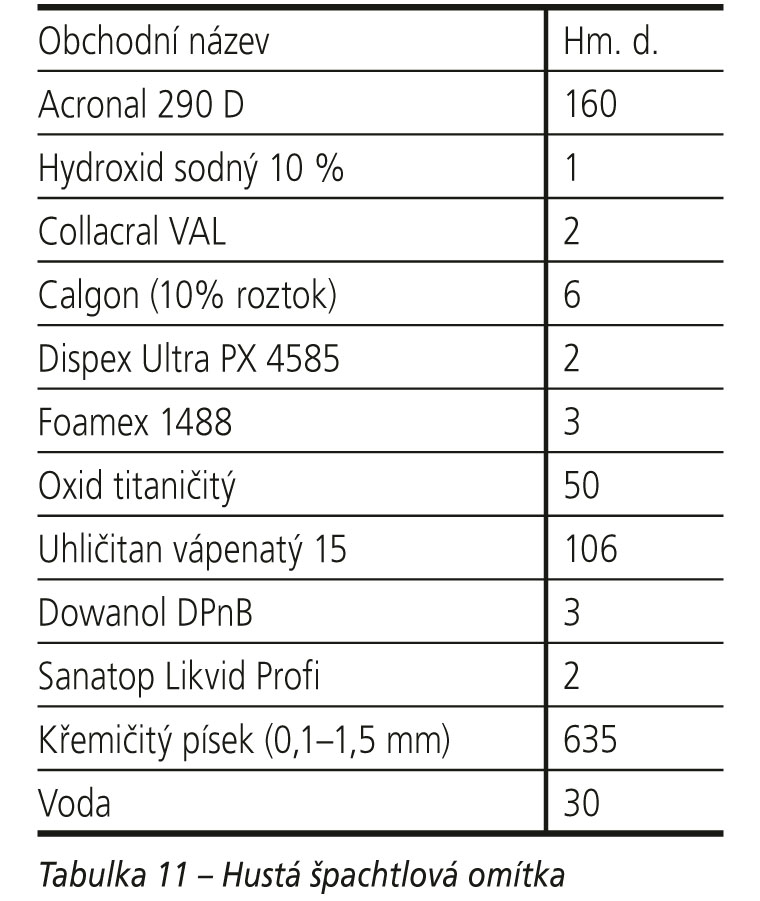

Při laboratorní přípravě vzorků disperzních omítek byly použity receptury z tabulek 3–11.

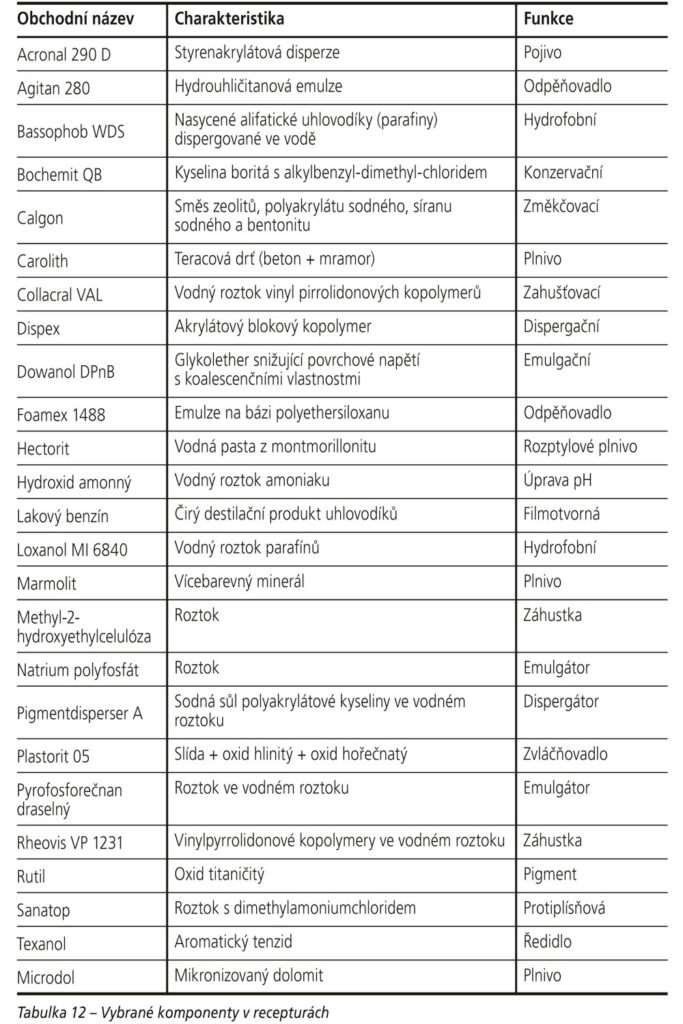

Charakteristiky vybraných komponent a jejich funkce ve směsi jsou uvedeny v tabulce 12.

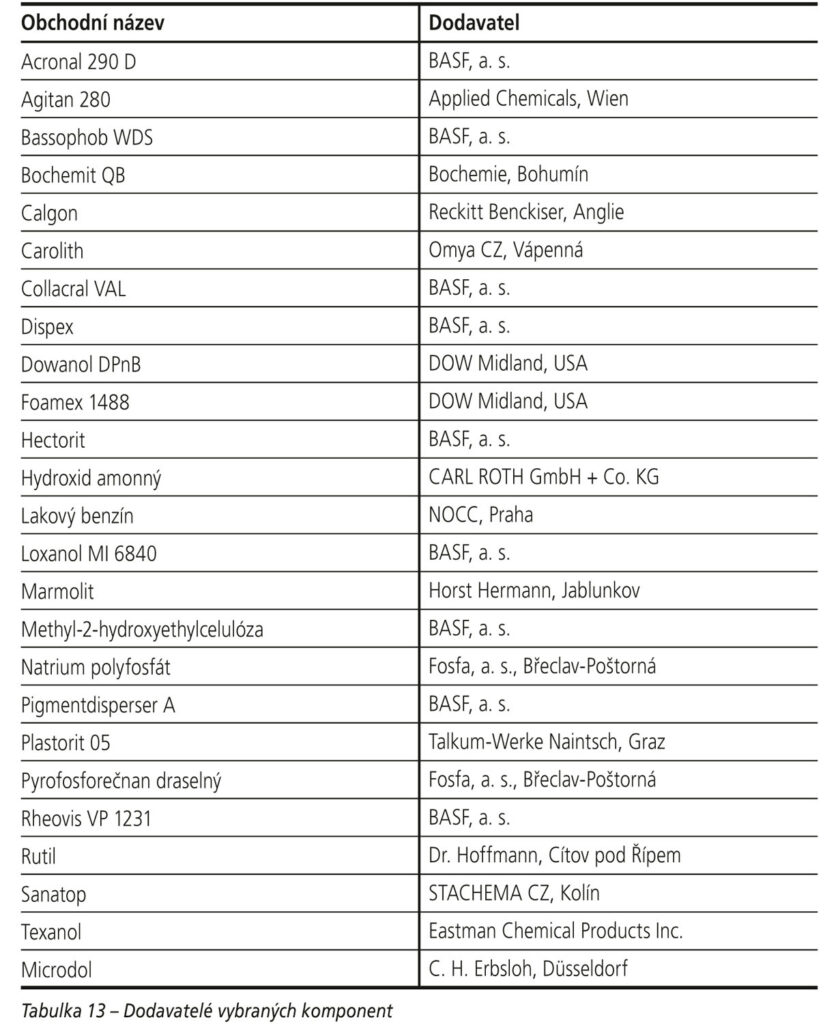

Dodavatelé (výrobci) vybraných komponent jsou uvedeni v tabulce 13.

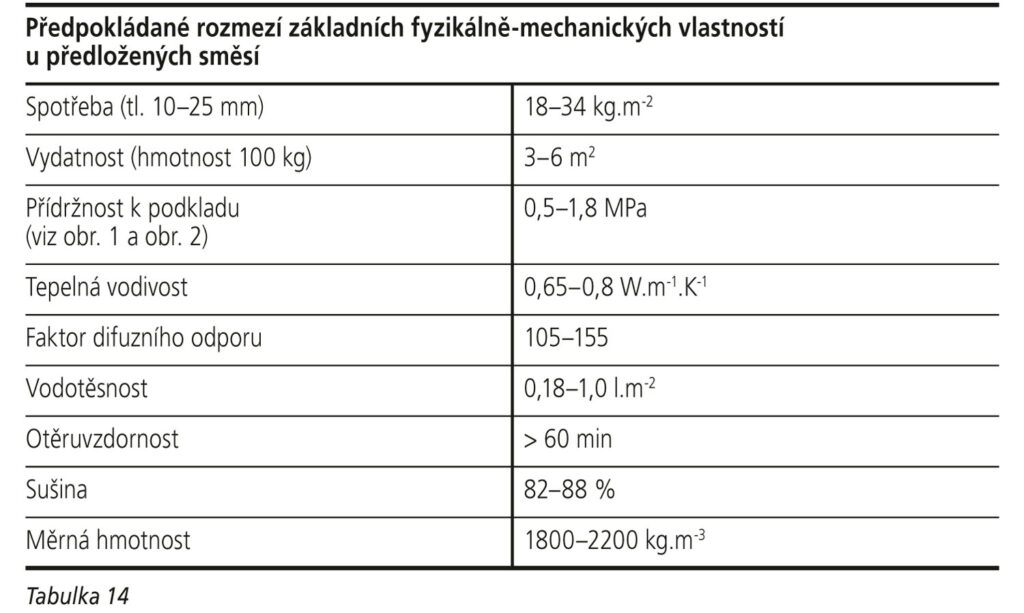

Základní fyzikálně-mechanické vlastnosti u předložených směsí lze předpokládat v rozmezí, která ukazuje tabulka 14.

Závěr

V současné době výstavby občanských, ale i průmyslových staveb je omítka důležitým prvkem na obvodové stěně. Je zřejmé, že ještě i doposud používané minerální vápence, omítkoviny se skladbou cement, vápno, písek, voda a cenou 3–3,50 Kč/kg jsou nevyhovující. Skladba směsí uvedených v článku představuje materiály s vynikající přilnavostí, barevnou stálostí a odolností proti mikrobiálnímu napadení. Kombinace akrylátových a styrenakrylátových disperzí vytváří chemické seskupení příznivě reagující s Ca ionty betonových podkladů a správná volba změkčovadel, plnidel a ostatních přísad představuje směs dlouhodobě odolávající alkalické hydrolýze i povětrnosti. Zároveň kinetika sorpce par prokázala, že pronikání vlhkosti do budov těmito materiály je zanedbatelné, což řadí disperzní omítky ke kompatibilním stavebním materiálům.

Adolf Musil

Ing. Adolf Musil (* 1945)

po maturitě na Střední průmyslové škole strojírenské ve Zlíně vystudoval na VUT Brno, Fakultě technologické obor syntetických polymerů. V roce 1970 nastoupil do VÚPS Praha na pozici odborného asistenta vývoje polymerních a elastomerních těsnicích materiálů. Během působení v této společnosti obdržel řadu patentů. V roce 1982 jako člen JZD Slušovice řídil výstavbu biotechnologických laboratoří a provozů a později se stal zástupcem ředitele. Je autorem knihy „Spárové těsnicí tmely ve stavebnictví“,

kterou v r. 1985 vydalo SNTL Praha. Od r. 1991 samostatně podniká jako OSVČ ve výzkumu a vývoji lepicích a těsnicích směsí včetně betonových s využitím bioremediace.

Literatura

Tůmová, A.: Uplatnění výrazně strukturních omítkovin. Výzkumná zpráva 4/177 521 – 1990, VÚPS Praha, sektor Zlín.

Antoš, P., Doležal, J., Vybíral, M.: Srážený oxid křemičitý pro gumárenské zpracování. CHEMagazín, r. 12, č. 1, 2002.

Firemní literatura BASF, a. s., Ludwigshafen, Německo.

Mühlsteph, W., Pöge, W.: Použití disperzních plastických hmot a kaučuků. SNTL 1968, Praha.

Rada, P.: Kniha o technikách keramiky. SNKLHU 1956, Praha.

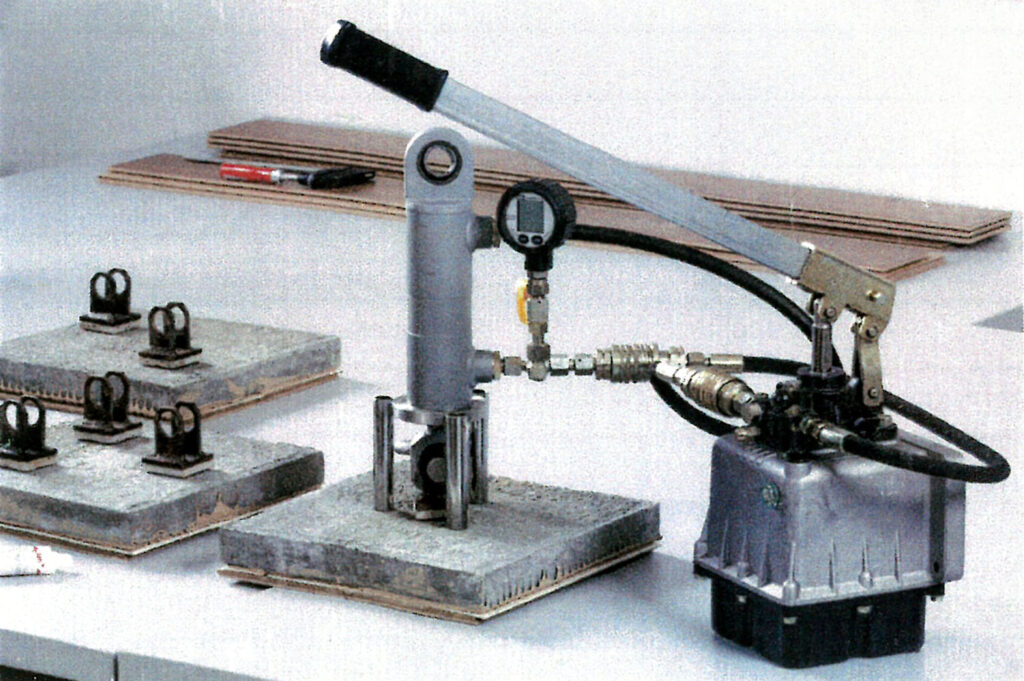

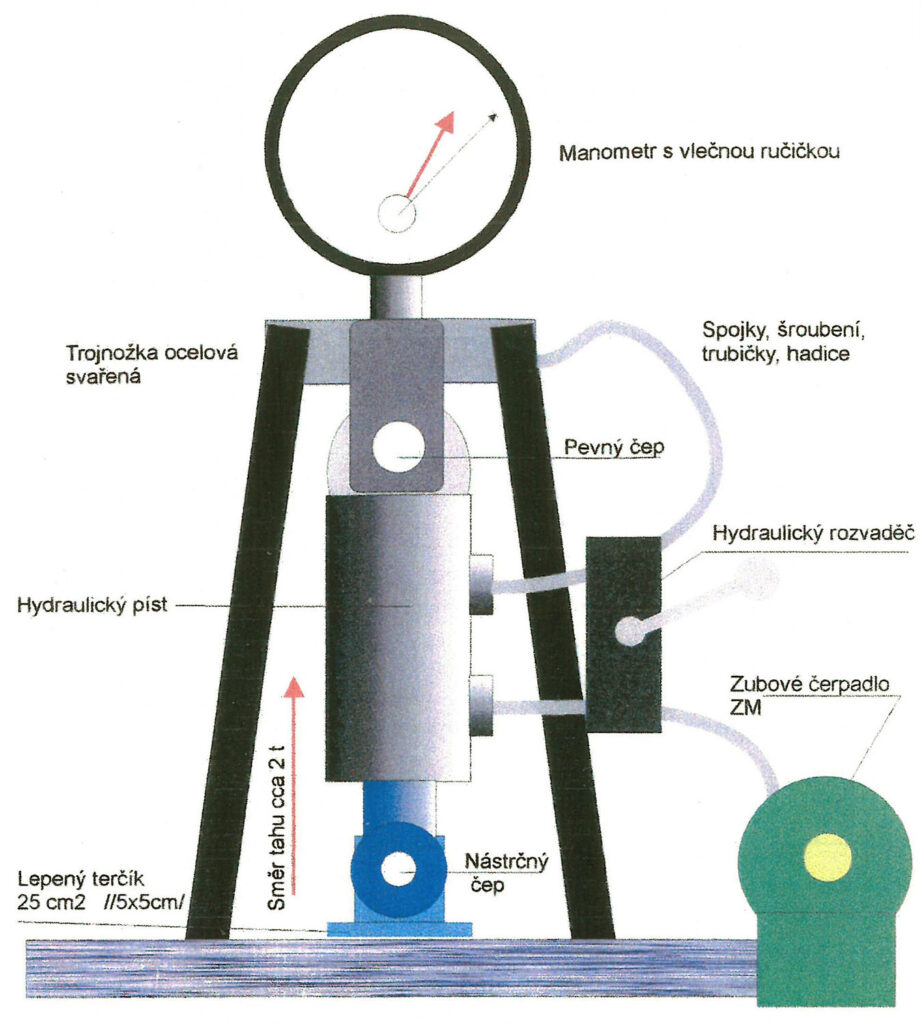

Zkouška přídržnosti povrchových úprav (metodika ZSTV Zlín), 2011.

ČSN 73 2582 Zkouška otěruvzdornosti povrchové úpravy stavebních konstrukcí. ÚNMZ Praha, 1983.

ČSN 73 2578 Zkouška vodotěsnosti povrchové úpravy stavebních konstrukcí. ÚNMZ Praha, 1981.

Anton Paar Application Report: Introduction to Powder Rheology Report, 2019.

Y. Mahmoodkhani & Col., On the measurement of effective powder layer thickness in laser powder-bed fusion additive manufacturing of metals. Prog. Addit. Manuf. Bd. 4, p. 109, 2019.

Publikováno v časopise Materiály pro stavbu č. 1/2025.

Nejnovější komentáře