Společnost Wienerberger cihlářský průmysl uspořádala zajímavou akci pro projektanty či architekty z celé republiky. Zoranizovala výjezdní exkurzi vlakem do výrobních závodů v Hranicích – pálená střešní krytina TONDACH – a v Jezernici – cihly Porotherm – proloženou přednáškami odborníků, které se dotýkaly především šikmých střech obecně, ale i praxe, konkrétně „vychytávek“ při pokládce keramické krytiny.

Ne každý z účastníků už byl někdy ve výrobě, takže pro mnohé to byla zajímavá premiéra. Jak pravil náš průvodce, pro výrobu kvalitní pálené tašky je základem výbrat správnou surovinu – hlíny a jíly. Důležitý je poměr jílů a písků, chemické složení, velikost zrn a vlhkost suroviny. Jílové zeminy se po vytěžení skladují na venkovních haldách. Zde se nechávají odležet, čímž se zlepšuje jejich plasticita a jemnost. V Hranicích těží surovinu hned vedle výrobního závodu a její zásoby se odhadují minimálně na dalších 40 let.

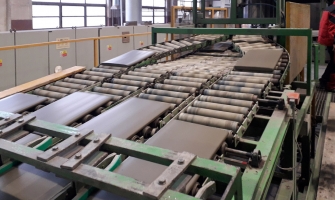

Odležená hlína se zpracuje na přípravárenské lince, mele se několika druhy speciálních mlýnů, nejprve na částice 1–2 mm, poté na desetiny mm (na prach). Posléze odchází surovina do tzv. odležárny, kde zůstává několik dnů i týdnů. Pak putuje na výrobní linku. Protlačuje se lisem a ze vzniklého pásu jsou odřezávány polotovary pro ražení tašek. Ražením na revolverových lisech se sádrovými formami získá zpracovaná hlína dokonale přesný tvar a hladkost.

Ale aby mohla vzniknout taška daného typu (tvaru), je třeba odlít sádrovou formu. Sádrové formy slouží k „vyražení“ přesného tvaru tašky. Porézní sádra umožňuje z povrchu tašky odsávat vodu při ražení, aby mohl vzniknout krásně hladký povrch bez bublinek a kazů.

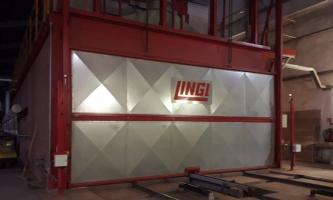

K vypalování se používá tunelová pec, do které se vkládají tzv. H-kazety, ve kterých leží každá taška zvlášť. Výpal začíná dosušováním a ohřevem výrobku, dojde zde k úplnému odstranění volně vázané vody a odstranění organických látek. V tomto stadiu je v peci asi kolem 200 °C. Poté se teplota zvyšuje na 450–600 °C, nastává odstranění chemicky vázané vody a probíhají krystalické změny. V žárovém pásmu, což je teplota nad 950 °C, nastane slinutí – nejdůležitější proces celého tepelného zpracování. Když se teplota dále zvyšuje k 1000 °C, rozkládá se oxid železitý na oxid železnatý, dochází k úniku kyslíku, celým procesem výpalu včetně řízeného chlazení, pálená taška získává pevnost a mrazuvzdornost. Bez dalších povrchových úprav vypálených tašek je výsledný produkt nazýván jako režná taška. Ta má přírodní barvu (cihlově červenou díky oxidům železa). Její odstín je závislý na výběru konkrétní surovině, ale i na teplotě výpalu.

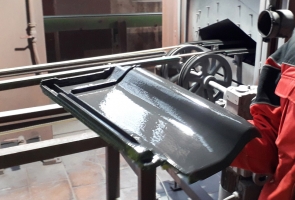

Dnes se ale distribuují tašky už většinou povrchově upravené engobou nebo glazurou, které se nanášejí na povrch tašky před výpalem. Engoba je barevná povrchová úprava matná. Je to tenká vrstva z keramické směsi vhodného složení (vodou rozplavené jíly obarvené přírodními oxidy železa), který se nanáší na vysušenou tašku, a takto upravený výrobek se následně vypaluje. Glazura je barevná povrchová úprava, která se vyznačuje vysokým leskem střešních tašek. Nanáší se stejně jako engoba, ale v silnější vrstvě a rozplavené jíly obsahují větší podíl sklovitých příměsí a tašky jsou díky tomu lesklé. Glazura výrobek zušlechťuje na nejvyšší možnou míru a navíc ho zpevňuje a chrání. Obě povrchové úpravy se při výpalu vlivem keramifikačních procesů stanou pevnou součástí vlastní hmoty tašky, nejedná se tedy o žádný nátěr nebo povlak.

Tondach, to je 15 typů ražených tašek v deseti barevných odstínech a tažená bobrovka v 16 barevných odstínech. Tašky jsou zkoušeny dle EN 1304 na 150 zmrazovacích cyklů, jsou vysoce odolné proti mechanickému poškození. S doplňkovou hydroizolační vrstvou je možné je použít na střechu se sklonem od 10 °.

Příprava suroviny na výrobu cihel (keramických tvarovek).Kolovým nakladačem se surovina naplní do skříňových podavačů, které nadávkují složky v potřebném poměru, a potom se drtí, mele, míchá a přidávají pomocné látky (dřevěné piliny), které zajišťují žádané vlastnosti pro moderní cihly (např. nižší objemovou hmotnost, lepší tepelněizolační vlastnosti apod.), a vzniklá směs jde na pár dní do odležárny. Z ní pak zpátky do výroby, kde se znovu mele, protlačuje a promíchává, až ze šnekového lisu vytlačuje tzv. pásmo (nebo kmen), který se pomocí drátů odřezává na konkrétní rozměr.

Ty se pak několik hodin (5–8 dle sortimentu) suší ve speciální Wienerberger rychlosušárně.

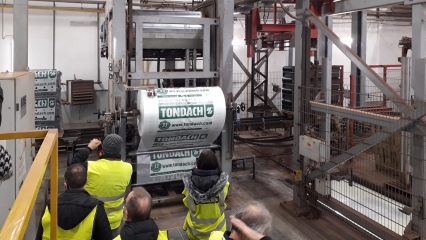

Po vysušení jdou cihly do tunelové pece s teplotou výpalu přes 800 °C. Po vypálení se cihly brousí (v Jezernici 100 % produkce), aby je bylo možné zdít na tenkovrstvou maltovou spáru (1 mm). Nakonec se zabalí do fólie a expedují na venkovní sklad.

Akce, která měla přes70 účastníků, byla zakončena společenským večerem v olomouckém hotelu Clarion. Vyhodnocovala se soutěž z vlaku – navrhnout název pro novou tašku Tondach – a výherci získali jako odměnu keramické střešní doplňky (např. kominíčka nebo sovu), proběhla soutěž-degustace v poznávání vína se zábavným komentářem Josefa Beneše, přitom chodil mezi účastníky kouzelník (Michal Šindelář), který prováděl „show“ třeba jen pro jeden stůl, hudebně poznávací soutěž uspořádal živě hrající originální Keramoorchestr. A nesmíme zapomenout na fotokoutek, kde bylo možné si obléknoput a nasadit divadelní kostýmy či rekvizity a za pomoci doplněného tematického pozadí v počítači vytvořit na památku vskutku originální a vtipné fotky.

Všicni se výrorně bavili, a tak akce přinesla účastníkům nejen nové poznatky, využitelné i pro jejich budoucí práci, ale i tak důležité odreagování.

Antonín Gottwald

foto autor a Veronika Mannová

Nejnovější komentáře