Plechové střešní krytiny a jejich povrchové úpravy stejně jako jiné materiály procházejí neustálým vývojem a jejich vlastnosti se vylepšují. Jejich výhodou je především nízká hmotnost, která je předurčuje pro aplikace, kde nelze skládané pálené nebo betonové krytiny ze statických důvodů použít. V tomto článku chceme připomenout způsoby jejich napojování a představit v současnosti používané povrchové úpravy těchto materiálů.

Spoje plechových krytin

Drážkované krytiny se skládají z krytinových pásů (tzv. šárů), které se připevňují na prkenný podklad o tloušťce min. 24 mm. Jako ochrana proti korozním vlivům se doporučuje použít dělicí vrstvu. U střech s malými spády musí být provedena dodatečná ochrana (těsnicí pásky, pojistná hydroizolace). Spojování plechových dílů se provádí na střeše pomocí drážek, které představují v závislosti na sklonu dostatečnou ochranu proti průniku dešťové vody. Střešní sklon totiž určuje, při jaké použité technice drážkování je zaručena funkčnost zhotovené drážkované krytiny.

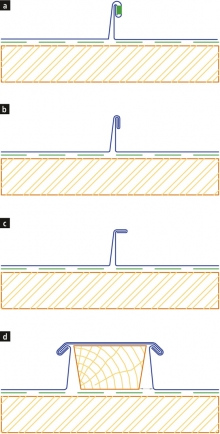

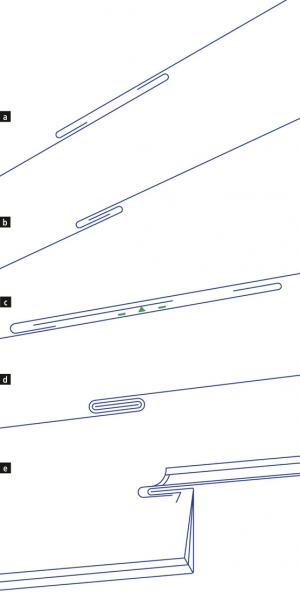

Platná norma ČSN 73 3610 Navrhování klempířských konstrukcí zná v příčném a podélném směru tyto techniky spojování:

– jednoduchá ležatá drážka,

– jednoduchá ležatá drážka s přídavnou lištou,

– dvojitá ležatá drážka,

– jednoduchá stojatá drážka,

– jednoduchá stojatá drážka úhlová,

– dvojitá stojatá drážka,

– spoje za použití latí,

– dilatační (spádový) stupeň.

Způsoby spojování jsou stejné pro všechny druhy materiálů (hliník, měď, zinek, ocel…).

Musíme mít však na paměti, že při spojování plechů pomocí drážek se nikdy nejedná o zcela vodotěsný spoj. Ovšem při dodržení základních pravidel a normových požadavků (už zmíněné ČSN 73 3610 Navrhování klempířských konstrukcí) patří drážkovaná krytina mezi nejúčinnější a nejodolnější typy střech.

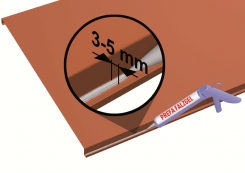

Díky technologii napojení jI lze využít od relativně malých spádů. Obecně platí, že čím menší má střecha spád, tím vyšší je náročnost na vytvoření spoje odolného vůči zatečení. Již od sklonu 7 ° je bezpečně funkční dvojitá stojatá drážka. Lze ji využit i pro menší spády (od 3 °), ovšem pak musí být drážka utěsněna páskou nebo speciálním těsnicím gelem (obr. 4)

Toto dodatečné opatření se doporučuje i pro střechy s větším spádem, a to především u objektů, které stojí ve vyšších nadmořských polohách, kde se dá očekávat, že střecha bude čelit náporům sněhu. Mezi používané podélné drážky patří také jednoduchá stojatá drážka úhlová. Její bezpečné použití je až od sklonu 25 °. Své uplatnění často nachází především u opláštění fasád. Choulostivá bývají příčná napojení jednotlivých dílů. Nejen při jejich provádění je nutné počítat se skutečností, že průsak srážkové vody může být způsoben tzv. kapilární vzlínavostí. Pouhý těsný dotek dvou dílů způsobuje to, že voda teče do kopce. Dvojitá ležatá drážka je relativně bezpečná již od malých střešních sklonů. Jenže v podélném směru se často řeší dilatace. Mezi příčné spoje umožňující teplotní roztažnost materiálu patří jednoduchá ležatá drážka. Ta je však účinná až od střešního sklonu 30 °. Podobný spoj se může provést již od 10 °, ale pouze s použitím přídavné lišty. Srážkové vodě se tak vytvoří nepřekonatelné překážky. Dilatační příčná napojení při ještě menších spádech jsou také proveditelná. Svým tvarem však výrazně promlouvají do vzhledu střechy. Na střeše musí vzniknout výškový přechod (min. 60 mm), tzv. dilatační (spádový) stupeň.

Základním společným jmenovatelem všech technik spojování je skryté kotvení. Příponky jsou v místě spoje připevněny k dřevěnému podkladu pomocí hřebíků nebo vrutů. V minulosti neměli řemeslníci k dispozici svitky. Za pomoci paličky a šolajzny museli ručně spojovat jednotlivé tabule 1×2 m dvojitou stojatou a ležatou drážkou, a na střeše tak vznikalo mnohem více spojů. Naštěstí 21. století nabízí podstatně rychlejší a zábavnější způsob falcování. Ve všech oborech vládnou moderní stroje a zařízení. A je tomu tak i u klempířů. Dnes tabule nahradily „nekonečné“ svitky plechů, jež profilovací stroj naohýbá do požadovaných délek krytinových pásů.

Strojní zpracování dominuje u velkých a rovných ploch, kde technologie umožňuje řemeslníkovi urychlit pokládku ve srovnání s ruční prací až závratně. Úžlabí a nároží nebo střešní arkýře a vikýře řemeslníka ve falcovací jízdě pochopitelně brzdí.

Materiály a druhy povrchových úprav a jejich vlastnosti

Plechové krytiny nesou zpravidla na své lícové straně barevnou úpravu. Jednak jde o ochranu kovu před oxidací či korozí způsobenou dlouhodobými atmosférickými vlivy a jednak se jedná o estetickou záležitost. Střecha se totiž významně podílí na celkovém vzhledu budovy. Říká se, že střecha se dělá na celý život. A faktem je, že plechová krytina jistě přečká minimálně jednu generaci. Hliníková má dokonce našlápnuto přečkat i stovky let. Ovšem k tomu je zapotřebí kvalitní povrchový lak. Odlupování či praskání laku je samozřejmě nepřípustné. Proto se výrobci krytin zaměřují na kvalitní způsob povlakování. Jeden z nich se nazývá coil-coating. Při tomto procesu dochází k opakovanému vypalování barevného nánosu v peci. Tím se kromě jiného dosáhne jedné z oceňovaných vlastností plechové krytiny, kterou je barevná stálost. Ovšem bez použití laků s vysokou odolností vůči vyblednutí od slunečního záření by to nešlo. Vynikající výsledky při testování dosahuje především lak polyamid-polyuretan, na který se výrobci spoléhají natolik, že na stálobarevnost hotových výrobků poskytují až 40letou záruku. V ČR jsou široce používány plechy opatřené polyesterovým lakem, který po letech vystavení UV záření nevykazuje vysokou odolnost a dříve vybledne.

Typ a kvalitu laku nemá zákazník možnost rozeznat a ani tloušťka laku nemusí být co do celkové kvality této vrstvy směrodatná. K ověření jejích vlastností by produkt musel projít laboratorními měřeními např. pružnosti laku, jeho přilnavosti k podkladu, odolnosti vůči otěru a UV záření. V tomto směru nezbývá než spolehnout na serióznost a reputaci dodavatele a značky.

Výrobci laky testují již ve fázi výroby a lakování svitků, ze kterých jednotlivé produkty zpracovávají do finální podoby. Prověřuje se především otěruvzdornost, pružnost a odolnost vůči UV záření. Na základě těchto testů pak výrobci ručí za vlastnosti materiálu a poskytovaná až 40letá záruka svědčí o tom, že své povrchové úpravě důvěřují.

Zároveň je ale třeba, aby řemeslníci dodržovali technologické pokyny jednotlivých výrobců a vyvarovali se postupů, které by mohly povrchovou úpravu znehodnotit. Nebezpečím je popálení materiálu, proto je třeba se vyvarovat řezání rozbrusem. Materiály se proto střihají, což znamená vyšší nároky na kvalitu vybavení při pokládce ocelových plechů. Tento problém se obvykle nevyskytuje u hliníkových materiálů. Drážkované i maloformátové krytiny se díky nadprůměrné tvárnosti dají snadno stříhat, profilovat i ohýbat, a to i pouze ručními nástroji přímo na stavbě (střeše).

I přes všechnu opatrnost utrpí krytina čas od času nějaký škrábanec. Obecně platí, že aplikace nátěru štětcem „in-situ“ se nevyrovná trvanlivostí a stálobarevností laku několikrát vypálenému práškovou metodou či technologií coil-coating. V případě hliníkových materiálů proto například výrobce PREFA Aluminiumprodukte nedoporučuje poškrábaná místa přetírat, poněvadž pod vrchním lakem se nachází nekorozní hliník. U poškozené ochranné vrstvy pozinkovaného plechu je naopak nutné poškozené místo přetřít a předejít tak korozi materiálu.

Plechové střešní krytiny mají své pevné místo na trhu. Kromě již zmíněné nízké hmotnosti je jejich velkou výhodou tvárnost a variabilita, která umožňuje individuální a kreativní řešení, například i v kombinaci s obklady fasád.

ROMAN VANĚK

foto archiv firmy PREFA Aluminiumprodukte, s. r. o.

Roman Vaněk (*1972)

absolvoval Střední průmyslovou školu stavební v Liberci. Pracuje jako vedoucí technického oddělení firmy PREFA Aluminiumprodukte, s. r. o.