Nový Trojský most přes Vltavu vyniká jedním z nejplošších oblouků ve světě. I díky tomu dostojí pověsti technického unikátu, a to nejen v českém, ale i v evropském měřítku. Nízké vzepětí oblouku a celkově subtilní konstrukci bez opory v podobě pilířů v řece mohli projektanti navrhnout i díky použití nadstandardních vysokohodnotných betonů s pevností vyšší než 100 MPa, které pro stavbu nového mostu v pražské Troji dodala firma TBG Metrostav, s. r. o., člen skupiny Českomoravský beton.

Svým rozpětím se Trojský most, součást tunelového komplexu Blanka, řadí mezi největší mosty v ČR. Při jeho stavbě se osvědčilo použití technologických novinek, například vysokopevnostního samozhutnitelného betonu s nízkým vývinem hydratačního tepla, aplikace vláken pro redukci trhlin od smršťování nebo premiérové použití chlazení betonu kapalným dusíkem. Kromě mimořádných technických vlastností vynikají všechny betonové konstrukce i svým vzhledem, jsou totiž provedeny v pohledové kvalitě.

Trojský most je součástí souboru staveb Městského okruhu v Praze a spojí Partyzánskou ulici v Holešovicích s oblastí ulic Povltavské a Trojské na druhém břehu Vltavy v Troji. Měří celkem 262,1 m a je široký úctyhodných 36 m. Celková výška nosné konstrukce je 34 m nad maximální plavební hladinou Vltavy. Zajímavostí je subtilní konstrukce bez opory v řece a nízká výška nosného oblouku. Nosnou konstrukci jeho hlavního pole tvoří ocelobetonový plnostěnný předpjatý síťový oblouk s dolní mostovkou. Rozpětí oblouku hlavního pole mostu činí 200,4 m, vzepětí oblouku 20 m. Předpjatá deska mostovky je spřažena s prefabrikovanými předpjatými příčníky. Navazující inundační betonový most (tj. most sloužící jako preventivní ochrana před povodní) na trojské straně je projektován jako prostě podepřená dvoutrámová konstrukce s prefabrikovanými příčníky a monolitickou deskou.

Veškeré betony pro Trojský most byly navrženy s cílem splnit požadavky na statické působení konstrukce a na dosažení vysoké životnosti mostu.

Z hlediska použitých betonů a technologií betonáže je most relativně složitý. Byly požadovány vysoké pevnostní třídy a odolnosti vůči vlivu prostředí a jednotlivé součásti konstrukcí nebo prvky byly mimořádně náročné na vlastní ukládání a hutnění betonu.

Zakládání mostu

Základovou desku na obou stranách mostu tvoří beton C35/45 XF2. Na základových deskách na obou koncích mostu vyrostly mohutné pilíře.

Opěry a pilíře mostu, připomínající spíše sochu než most, stojí na pilotách vrtaných ve skalním podloží na březích, do šířky řeky žádný pilíř nezasahuje.

Pro založení dočasné ocelové konstrukce mostu však musely být využity provizorní ocelové piloty v řece. Jejich vnitřní prostor od cca 1 m pod dnem řeky vyplnil beton C30/37 XA1. Po odstranění provizorních pilot tak nebude jejich podzemní část v řece překážet. Na ocelových pilotách byla postavena dočasná ocelová konstrukce mostu, nutná pro montáž nosných konstrukcí.

Ta byla odstraněna až po zavěšení mostovky na táhla.

Konstrukce mostovky

Postupně zároveň s montáží a vysouváním provizorní ocelové konstrukce, která je vlastně celým dalším dočasně stojícím mostem, byly montovány prefabrikované železobetonové příčníky.

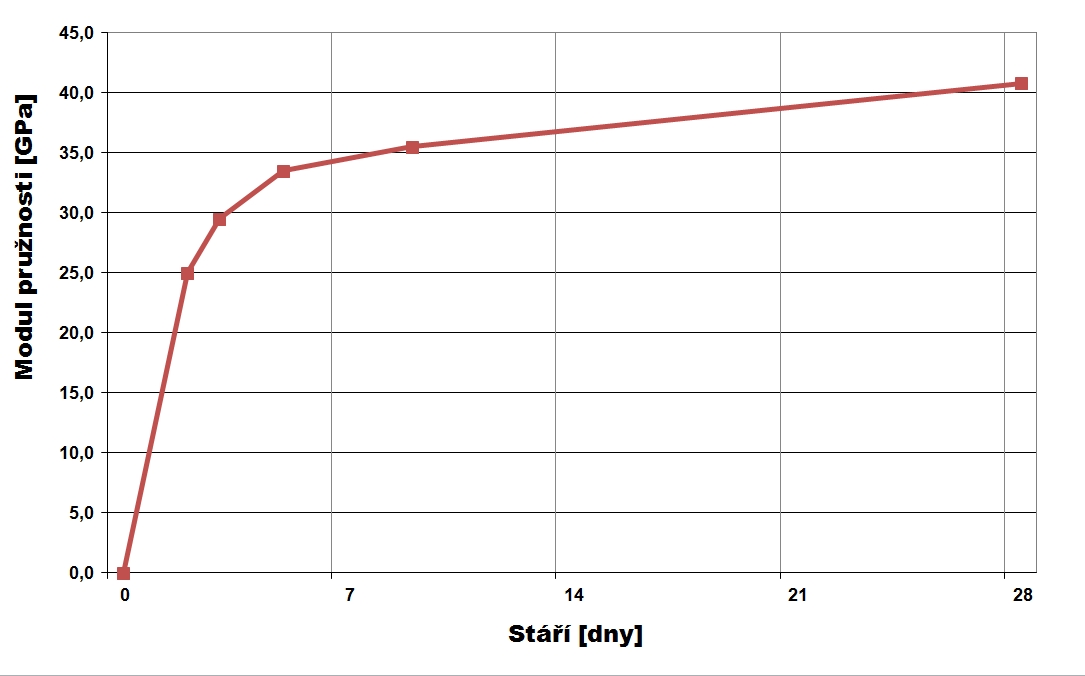

Jejich vějířovité uspořádání odpovídá tvaru oblouku mostovky hlavního pole, jejíž desku tvoří beton C50/60 XF2. Specifikem použitého betonu je vysoký modul pružnosti s rychlým náběhem pevnosti.

Silné vyztužení příčníků a množství kabelových kanálků včetně podkotevní výztuže betonáž značně komplikovalo a kladlo mimořádné nároky na kvalitu provádění. Při betonážích masivních částí inundačního mostu bylo použito chlazení čerstvého betonu kapalným dusíkem.

Standardní díly betonové desky, tj. mimo koncové příčníky, se betonovaly po 16metrových úsecích. Vysoké požadavky na vzhled mostu vyžadovaly zcela těsné bednění, aby nedošlo k znečištění prefabrikovaných příčníků cementovým mlékem. Bednění bylo zavěšeno na příčnících pomocí předem zabetonovaných kotev. Betonování mostovky probíhalo i v zimních měsících, kdy se beton nechladil a vývoj hydratačního tepla naopak napomáhal k urychlení tvrdnutí betonu. Reálné pevnosti betonu C50/60 XF2 ve stáří 28 dní se pohybují mezi 70–80 MPa.

Pro dosažení konkrétních vlastností betonu bylo důležité také jeho ošetřování. S ohledem na vysokou pevnostní třídu betonu, a tím pádem nízký obsah vody, bylo nutné počítat s vysokým rizikem plastického smrštění a vzniku trhlin. Negativně přitom stavbu ovlivňovaly i povětrnostní podmínky, především silný vítr nad hladinou řeky.

Beton byl proto pravidelně opatřován postřikem proti odparu. Vzniku trhlin navíc brání také polypropylenová vlákna přímo obsažená v betonu.

Betonáž patek oblouku

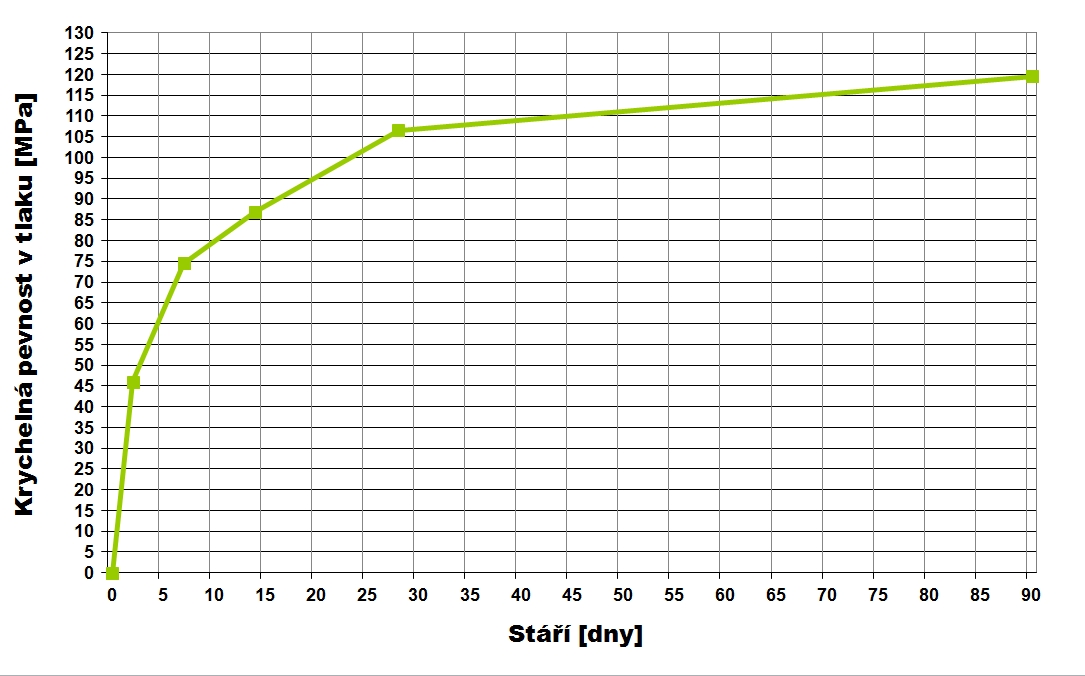

Betonáž patek obloukuDo železobetonových opěr/pilířů mostu byly vetknuty čtyři ocelové zárodky mostního oblouku, v nichž končí podélníky mostu. Po svém osazení na místo byly zárodky vylity vysokopevnostním betonem C80/95 s nízkým vývojem hydratačního tepla. Zárodky nemohly být vibrovány, proto musel být beton navržen v samozhutnitelné konzistenci. Rozliv betonu měřený Abramsovým kuželem bez poklepu se pohyboval v rozmezí 650–750 mm. I když se jednalo o 90denní beton, již po 28 dnech vykazoval pevnost více než 100 MPa. Vzhledem ke snaze omezit vývoj hydratačního tepla však byla pevnost hodnocena až po 90 dnech, kdy bylo dosahováno pevností okolo 120 MPa. Vývoj hydratačního tepla byl ověřen na modelu. I když to pro tuto aplikaci nebylo vyžadováno, byla měřena i odolnost betonu vůči vodě a chemickým rozmrazovacím látkám, která prokázala, že beton bez problémů splní i nejpřísnější požadavky pro stupeň vlivu prostředí XF4.

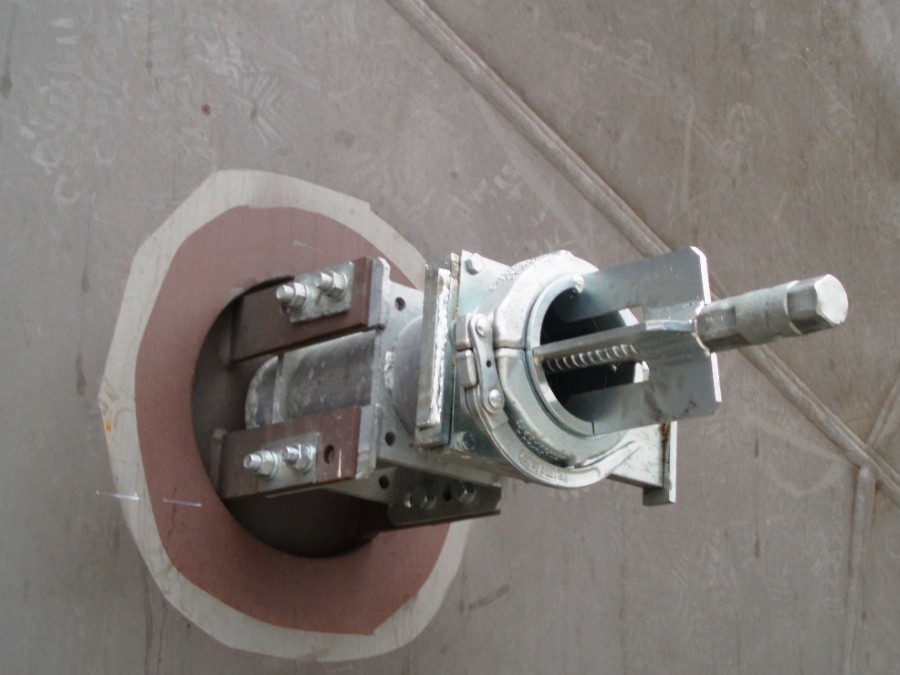

Plnění betonem probíhalo pomocí napouštěcích otvorů a beton byl tlačen směrem vzhůru.

Aby bylo prokázáno, že beton i bez vibrace perfektně vyplní ocelovou konstrukci, provedla společnost Metrostav D5 zkušební betonáž na modelu části konstrukce v měřítku 1:1. Po zabetonování byla destruktivně ověřena homogenita zatvrdlého betonu.

Ověření kvality probetonování na modelu

Ocelová táhla kopírující oblouk, nazývaná kvůli svému tvaru také „omega“, bylo nutné obetonovat.

Požadavky na vhodný beton a kvalitu probetonování byly vysoké. Kromě požadované pevnosti, jejího správného náběhu a dosažení modulu pružnosti, musely být veškeré viditelné plochy v pohledové kvalitě. Beton musel správně zatéci do všech částí konstrukce a zároveň muselo být možné upravit povrch konstrukce až do spádu 8 %.

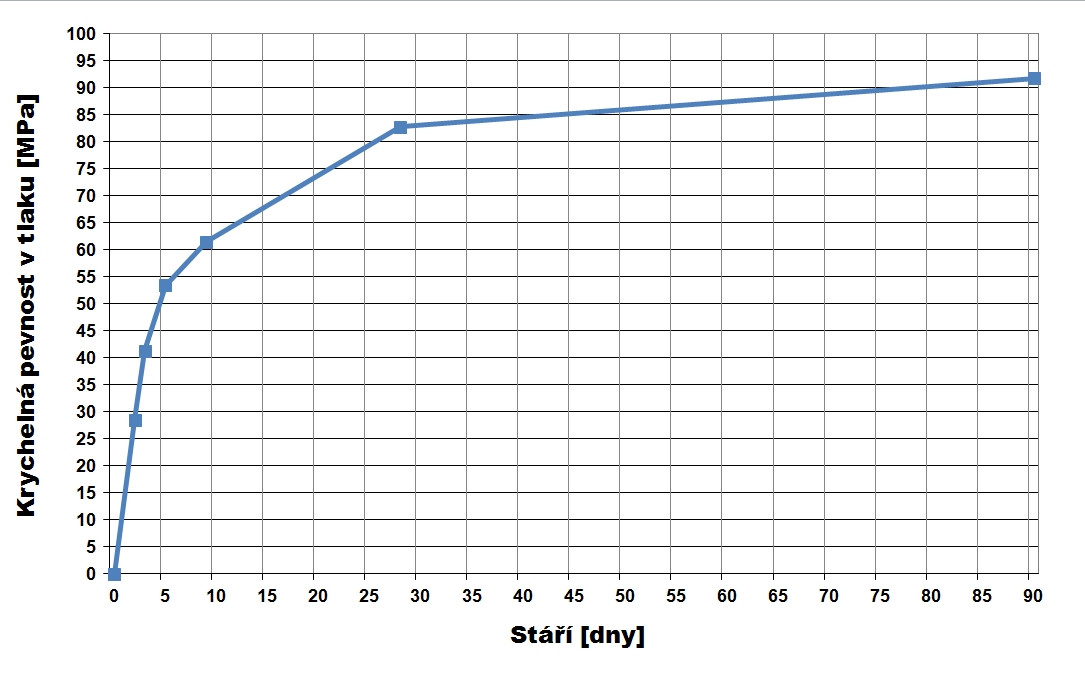

Pro obetonování ocelových táhel byl použit beton C50/60 XF4 v konzistenci na rozhraní stupňů S4 a S5. Průměrný modul pružnosti činil 41 GPa (průměr z 19 měření), při průměrné krychelné pevnosti 75 MPa ve stáří 28 dnů. Odpady při zkoušce odolnosti vůči vodě a chemickým rozmrazovacím látkám (metoda C) činily v průměru 61 g/m2 při 75 cyklech, maximálně 150 g/m2 při stejném počtu cyklů. Beton tedy s velkou rezervou splňuje požadavky prostředí XF4.

Samotná betonáž byla velmi náročná, neboť složitý průřez táhla komplikoval ukládání betonu. Nebylo možné použít samozhutnitelný beton, protože horní povrch táhla je ve spádu. Proto byl v TBG Metrostav, s. r. o., vyvinut lehce zhutnitelný beton, který umožnil ukládku betonu do spádu, ale zároveň šlo o beton natolik pohyblivý, že umožnil dobetonování i velmi nepřístupných částí průřezu. S ohledem na ověření kvality vyplnění konstrukce betonem byl i pro tuto část společností Metrostav D5 použit pro zkušební zabetonování model z překližky v měřítku 1:1. Po následném rozřezání modelu byla hledána místa s nedokonalým zabetonováním. Pokusy ověřily, že při kvalitním provádění lze celý prostor táhla zabetonovat i při existenci poměrně malých otvorů pro transport betonu a pro vibrátory.

Betonáž v etapách

Inundační most je kombinací mohutných podporových příčníků a relativně tenkostěnných ostatních částí konstrukce. Betonáž probíhala na pevné skruži betonem C50/60 XF2. Použitý beton opět obsahuje polypropylenová vlákna, která snížila riziko vzniku trhlin, a splňuje požadavky na rychlé dosažení pevností a modulů pružnosti pro předpínání. Navíc byl hned po uhlazení povrchu aplikován nástřik pro omezení odpařování záměsové vody z betonu. Po zatuhnutí betonu byl povrch zakryt geotextilií a PE fólií. Vznik trhlin se tak podařilo eliminovat. Betonáž mostovky inundačního mostu byla rozdělena na tři etapy.

Ověření nové technologie chlazení

V letním období byl beton chlazen kapalným dusíkem, což je zcela nová technologie, ověřená poprvé v praxi právě při betonáži mohutných koncových příčníků inundačního pole Trojského mostu. Při tvrdnutí betonu, tedy chemické reakci cementu s vodou, dochází k vývinu hydratačního tepla.

Uvolněným teplem se beton zahřívá a vysoké teploty v konstrukci mohou negativně ovlivnit kvalitu betonové konstrukce. Je tedy nutné zabránit tomu, aby teplota při tvrdnutí překročila maximální stanovenou mez pro danou konstrukci. Maximální teplota v konstrukci se dá omezit buď složením směsi, nebo ochlazením čerstvého betonu. Vzhledem k požadavkům na rychlý nárůst pevností a modulů pružnosti nebylo možné zásadním způsobem omezit teplotu v konstrukci složením betonu. Pozornost tedy byla soustředěna na teplotu čerstvého betonu.

Chlazení betonu kapalným dusíkem probíhá těsně po namíchání betonové směsi. Ke kryogennímu zásobníku se přistaví autodomíchávač, k plnicímu trychtýři se připne dávkovací zařízení čerpající kapalný dusík. Beton je nutné chladit cyklováním, aby došlo k rovnoměrnému zchlazení celé směsi. Po každém cyklu trvajícím řádově několik sekund by měla následovat krátká pauza na promíchání. Dávkovací zařízení umožňuje nastavení času jednoho cyklu. Celkově tak zchlazení jednoho autodomíchávače trvá zhruba 10 minut.

Beton byl vyroben z odleželého cementu (s nižší teplotou), aby bylo následné chlazení efektivnější.

Betonáž koncových příčníků inundačního mostu trvala celý den, přičemž během dne teplota vzduchu rostla až na 28 °C, teplota dodaného chlazeného betonu však díky nové technologii nepřekročila 23,5 °C. Technologie chlazení betonu kapalným dusíkem tak byla při stavbě Trojského mostu ověřena jako vhodný postup pro použití při betonážích v horkém počasí nebo pro betonáže masivních konstrukcí.

Samotnou výrobu ocelového oblouku zahájili pracovníci Metrostavu v létě loňského roku. Jednotlivé dílce byly postupně ukládány na připravené podpůrné konstrukce. Vrcholem montáže oblouku bylo vyzdvižení střední části a propojení s oběma krajními podsestavami. V minulých týdnech již proběhla montáž závěsů na oblouku mostu a předpjaté betonové mostovce a předepnutí táhel na připravené závěsy. Nyní je již konstrukce samonosná a provizorní podpory umístěné v řece je možné odstranit. Svou finální podobu získá most montáží chodníků a zábradlí.

Trojský most je originálem v mnoha ohledech, včetně použitých betonů a jejich zpracování. Specifika betonů pro tuto stavbu spočívala především ve speciálních statických, technologických a klimatických aspektech. Použité speciální vysokohodnotné betony bylo nutné průběžně ověřovat nejen v laboratoři, ale také na modelech v měřítku 1:1. Při výstavbě byly použity i další pokrokové technologie, např. chlazení betonu dusíkem nebo aplikace vláken pro redukci trhlin od smršťování. Požadovanou kvalitu se podařilo ve všech ohledech dosáhnout.

Investorem Trojského mostu je Hlavní město Praha, autorem projektu je firma Mott MacDonald Praha, spol. s r. o. Architektonicko-konstrukční řešení zpracoval tým, který tvoří Ing. Jiří Petrák, Ing. Ladislav Šašek (Mott MacDonald Praha, s. r. o.), doc. Ing. arch. Roman Koucký a Ing. akad. arch. Libor Kábrt (Roman Koucký architektonická kancelář, s. r. o.). Při navrhování definitivní tváře mostu se kromě technicko-estetických problémů museli projektanti vypořádat s umístěním podpor, šířkovým uspořádáním mostu, zachováním plavební výšky a výšky povodňové hladiny Vltavy podle roku 2002.

Výsledný objekt je navržen jako jednopatrový, nepohyblivý, otevřeně uspořádaný a směrově přímý. Má po dvou jízdních pruzích pro každý směr, střední tramvajové těleso a oboustranné chodníky pro pěší a cyklisty. Stavbu mostu realizuje společnost Metrostav, veškeré dodávky transportbetonu zajistil TBG Metrostav, s. r. o., člen skupiny Českomoravský beton, která je jedním z nejvýznamnějších výrobců betonu na našem trhu. Nový Trojský most již koncem letošního roku nahradí zelený provizorní tramvajový most z roku 1977, pro cyklisty a chodce bude Trojský most zprovozněn pravděpodobně během roku 2014.

V článku jsou uvedeny některé výsledky z projektu MPO ČR č. FR – TI3/531.

ROBERT COUFAL, JAN VESELÝ

foto archiv firmy TBG Metrostav, s. r. o.

Ing. Jan Veselý (*1976)

je produktovým a marketingovým manažerem ve firmě Českomoravský beton, a. s.

je produktovým a marketingovým manažerem ve firmě Českomoravský beton, a. s.

Ing. Robert Coufal, Ph.D., (*1980)

je technologem ve firmě TBG METROSTAV, s. r. o.

je technologem ve firmě TBG METROSTAV, s. r. o.

Fotogalerie ze stavby Trojského mostu, foto Ondřej Mika

Nejnovější komentáře