V posledních letech pokrývači stále častěji zmiňují konstrukce šikmých střech, u kterých po několika letech používání ztratily pojistné hydroizolační fólie (DHV) svoji funkčnost, přestože splnily normativní proces stárnutí podle DIN EN 13859-1. Norma z roku 2010 ještě nemohla zohlednit zásadní poznatky o chování pojistných hydroizolačních fólií při dlouhodobém stárnutí – jednoduše proto, že tyto poznatky v té době ještě nebyly k dispozici. Podceňovaným škodlivým faktorem je zde pohyb vzduchu v úrovni kontralatě.

DIN EN 13859-1 nejen specifikuje relevantní vlastnosti pojistných hydroizolačních fólií, ale odkazuje také na zkušební metody k jejich stanovení. Tím je zajištěna porovnatelnost vlastností různých výrobků uvedených v prohlášení o vlastnostech. Jednou z největších výzev normových zkoušek pro určení životnosti výrobku je „trvanlivost po umělém stárnutí“. Ta sice při testech uplatňuje standardizované normativní postupy, ale stále se jedná o specifický výrobkový test, který svými parametry nezohledňuje odpovídající použití pojistné membrány v prostředí, ve kterém je zabudována. Přirozený proces stárnutí musí být simulován pokud možno v co nejkratším časovém úseku.

V době, kdy byla vyvíjena výrobková norma pro pojistné hydroizolace, bylo o chování těchto membrán při dlouhodobém stárnutí známo poměrně málo. Verze z roku 2010, která platí dodnes, proto počítá s relativně krátkou fází do položení krytiny a vystavení fólie účinkům UV záření (336 hodin UV záření / 55 MJ/m2) a kompletním životním cyklem pod krytinou simulovaným namáháním teplem (90 dnů při 70 °C). Na těchto metodách simulace stárnutí se dodnes nic nezměnilo.

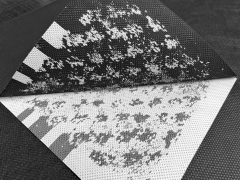

V průběhu let se však ukázalo, že ne všechny výrobky, které projdou normovaným procesem stárnutí, mají také v praxi proti stárnutí dostatečně dlouhodobou odolnost. Navíc jsou známy i mnohé případy, kdy pojistná fólie nebyla vystavena vůbec žádnému UV záření, protože střešní krytina byla položena bezprostředně po pokládce fólie. Poškození UV zářením jako hlavní argument je tedy vyloučeno. Příčina selhání výrobku tedy musí být někde „pod krytinou“. Zdá se, že normový proces umělého stárnutí neodráží dostatečně skutečné procesy ve střeše.

Škodlivé faktory v úrovni kontralatě

Společnost Dörken s více než 60 lety zkušeností ve vývoji pojistných hydroizolačních fólií pro šikmé střechy začala před několika lety zevrubně zkoumat klimatické podmínky v úrovni kontralatě na různých střechách v Německu a vliv těchto podmínek na proces stárnutí střešní membrány. V prostoru kontralatí byl kromě teploty a vlhkosti zaznamenáván a měřen i pohyb vzduchu. Pravidelně bylo pozorováno, že když na povrch střechy začalo svítit slunce, zvýšila se i rychlost proudění vzduchu pod krytinou. Rychlosti vzduchu až 1 m/s nebyly nijak neobvyklé.

Jednou z příčin relativně vysokých rychlostí vzduchu bylo sluneční záření, které způsobuje proudění vzduchu ve větrané mezeře tvořené výškou kontralatí. Na druhou stranu se ukázalo, že srovnatelné rychlosti vzduchu se vyskytují i ve dnech, kdy bylo zataženo. Spouštěčem je v tomto případě vítr, který na jedné straně proudí otvorem v okapové hraně, ale na druhé straně proudí i přes hřeben a svým sacím účinkem způsobuje komínový efekt mezi tvrdou krytinou a pojistnou hydroizolací.

Tyto poznatky o pohybu vzduchu v úrovni kontralatě nejsou nové a byly již popsány Lierschem [1] v roce 1986. HOLZFORSCHUNG AUSTRIA se tohoto tématu ujal a podrobněji zkoumal tepelný vztlak ve vztahu k různým faktorům u šikmých střech [2].

Jak pohyb vzduchu ovlivňuje proces stárnutí?

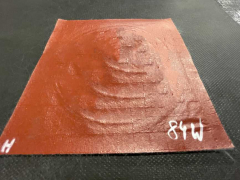

Po testech na střeše byla celá řada pojistných hydroizolací uložena v teple při 70 °C a různých rychlostech proudění vzduchu. Po dobu téměř dvou let byly v pravidelných intervalech odebírány vzorky a zkoumány změny odolnosti pod tlakem stoupajícího vodního sloupce (dynamický vodní sloupec). Dynamický vodní sloupec se ukázal jako osvědčený prostředek k vizualizaci známek stárnutí. Progresivní procesy stárnutí v plastech jdou ruku v ruce se ztrátou pružnosti a pevnosti v roztržení, běžně označované také jako křehnutí. Proto je to u tenkých fólií či membrán vidět na klesající tlakové stabilitě při zatížení vodním sloupcem. Ostatně právě vodotěsnost je tou klíčovou vlastností výrobku, která musí být do určité míry zachována po celou dobu životnosti střechy.

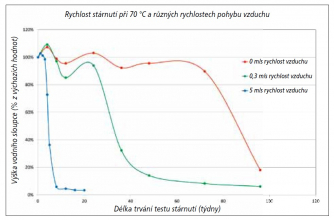

Graf ukazuje pokles vodního sloupce v průběhu času při třech různých rychlostech vzduchu. Jako příklad byl vybrán běžně dostupný výrobek, který v předchozích testech v praktických podmínkách ztrácí svou vodotěsnost (W1, 200 mm výška vodního sloupce během 2 h) již po třech letech. Červená křivka ukazuje průběh při uložení fólie pouze za působení teploty bez pohybu vzduchu – vlastně podle podmínek DIN EN 13859-1 (2010), přesněji řečeno se zanedbatelnou rychlostí vzduchu <0,05 m/s. Důsledky procesu stárnutí lze stále více pozorovat po 70 týdnech. Výrobek již neodolá tlaku vodního sloupce, jako když byl nový, počínající proces stárnutí již nezvládá tlak vody a výšky vodního sloupce se stále snižují. Po zhruba dvou letech umělého stárnutí za současných normativních podmínek pojistná hydroizolační fólie zcela selhává. Při instalaci do střechy má skutečnou životnost pouhé tři roky.

Zvýšení rychlosti vzduchu po celou dobu umělého stárnutí na pouhých 0,3 m/s (maximální rychlost vzduchu u běžných zkušebních komor pro testování umělého stárnutí) již ukazuje obrovský vliv pohybu vzduchu na životnost testovaného výrobku (průběh zelené křivky). Po pouhých šesti měsících umělého stárnutí se kvalita začíná zhoršovat, což pak vede ke ztrátě vodotěsnosti již zhruba po roce. Zde narážíme na limity normového testování umělého stárnutí: doba trvání testu jeden rok k prokázání funkčnosti fólie na 3 roky, to by znamenalo – přepočteno na životnost střechy 25 let – trvání testu nejméně osm let, což by rozhodně nemohlo být akceptováno.

Orkánová komora

Pro vyřešení tohoto problému byla ve spolupráci s předním výrobcem průmyslových komor pro umělé stárnutí vyvinuta taková komora, která s průměrnou rychlostí vzduchu 5 m/s umožňuje podstatně větší pohyb vzduchu než standardní zkušební komory. Za těchto podmínek (modrá křivka) je testovaný výrobek již po krátkém období šesti až osmi týdnů horší v procesu stárnutí. Degradace výrobku, který v praxi selže po třech letech, je patrná již v tomto krátkém časovém úseku, což je možné jinak zjistit až po dvou letech testování za normativních podmínek stárnutí. Ale co výrobky, které selžou až po 10 nebo 15 letech? Jak dlouho by měl test za těchto podmínek obecně trvat, aby se prokázala dostatečná odolnost proti stárnutí? Zde pomáhá „pravidlo tří“: jsou-li tři roky praktického stárnutí zastoupeny v šesti až osmi týdnech umělého stárnutí, pak je pro jistotu vyžadováno 64 týdnů testování umělého stárnutí pro určení minimální odolnosti po dobu 25 let. To je sice značně časově náročné, ale je to proveditelné.

Společnost Dörken zakotvila takový test dlouhodobé odolnosti vůči pohybu vzduchu ve střední části střechy jako doplňkovou vlastnost ke stávajícímu požadavku normy na „trvanlivost po umělém stárnutí“ v EAD [3]. Test již nabízí nezávislý zkušební ústav. Každému výrobci dává možnost takto certifikovat odolnost proti stárnutí pro klid svých zákazníků.

Nezbývá než doufat, že dosud zcela podceňovaný pohyb vzduchu bude v budoucí revizi normy zohledněn jako významný faktor ovlivňující proces stárnutí podstřešních fólií a stane se nedílnou součástí normy jako prokazatelný důkaz „trvanlivosti po umělém stárnutí“.

Pozadí a výhled:

Jak pohyb vzduchu ovlivňuje proces stárnutí?

Polymery, z nichž jsou fólie vyrobeny, podléhají více či méně silnému procesu oxidace. Oxidační procesy jsou známé např. z tvorby rzi v součástech vyrobených ze železa. Takzvané spalování kalorií v lidském těle také není nic jiného než oxidační proces, na kterém se podílí vdechovaný kyslík. Při fyzické aktivitě rychlejší dýchání urychluje oxidační proces, který podporuje odbourávání tukových buněk. Palivové dřevo také v kamnech více či méně rychle oxiduje v závislosti na přívodu vzduchu, který lze regulovat přes škrticí klapku. Čím více čerstvého vzduchu je přiváděno, tím rychleji probíhá oxidační proces. Tento jednoduchý princip platí i pro pojistné hydroizolační fólie.

Co to znamená pro použití a vývoj pojistných hydroizolačních fólií?

Na první pohled by se nabízelo upustit od principu větrané mezery jako důležitého konstrukčního prvku u šikmých střech a uzavřít okapové a hřebenové otvory. To by však bylo nejhorší možné řešení, protože by to s sebou přineslo ještě závažnější problémy. Výrobci pojistných hydroizolačních fólií budou mít v budoucnu spíše za úkol zvážit pohyb vzduchu v prostoru kontralatí jako důležitý ovlivňující faktor ve vývoji výrobků odolných proti stárnutí. S vědeckým pochopením vztahů, výsledným výběrem vhodných materiálů a přísad jako např. stabilizátory lze vyvinout produkty, které obstojí v reálných podmínkách. A takové výrobky dnes již existují.

Dr. Ronald Flaig, vedoucí projektu inovací ve společnosti Dörken GmbH & Co. KG, Herdecke

Grafika a fotografie: Dörken GmbH & Co. KG

Poznámky:

[1] K. W. LIERSCH, Větrané střechy a fasádní konstrukce, svazek 3: Střechy, základy stavební fyziky pro ochranu před teplem a vlhkostí. Vydavatelství Bauverlag Wiesbaden 1986

[2] J. Bachinger, J. Tieben, B. Nusser, Holzbau 1/2020 S. 50–53

[3] Evropské dokumenty pro posuzování