V současnosti je ultravysokohodnotný beton (UHPC) intenzivně rozvíjen po celém světě a byl využit na řadě konstrukcí v Severní Americe, Japonsku, Austrálii i v západní Evropě. Také v České republice již našel tento materiál své uplatnění při rekonstrukci mostu přes rychlostní komunikaci R10 u Benátek nad Jizerou a unikátní lávce pro pěší přes Labe v Čelákovicích. Nejčastěji nachází uplatnění jako součást nosné konstrukce mostů a lávek pro cyklisty a pěší. Jsou však známy i aplikace u konstrukcí pozemních staveb. Výzkumný tým z firmy Skanska, a. s., se zaměřil na využití tohoto moderního materiálu i v další oblasti mostního stavitelství.

Předchozí zkušenosti s UHPC

Tento výzkumný úkol navazuje na předchozí projekty s UHPC, které byly v rámci společnosti řešeny již od roku 2009. Jedná se kupříkladu o předem předpjaté nosníky tvaru I [1], které jsou alternativou k ocelovým profilům spřažených mostovek (obr. 1), nebo desky ztraceného bednění použité při zmiňované rekonstrukci ocelobetonového mostu přes R10 u Benátek nad Jizerou (obr. 2). Jednalo se o profilované desky z UHPC třídy C 110/130 s rozptýlenou ocelovou výztuží. Použití těchto desek při rekonstrukci umožnilo práci bez použití podpůrné skruže [2]. Z oblastí mimo mostní stavitelství pak lze zmínit výrobu sloupků pro protihlukové stěny nebo tenké fasádní panely aplikované na administrativní budově firmy Kontor ve švédském Malmö [3]. Šlo o probarvené tenkostěnné panely z materiálu vyztuženého nekovovými vlákny a výztužnou 2D skelnou sítí, který dosahoval krychelné pevnosti okolo 95 MPa. Právě na základě zkušeností z posledně jmenovaného projektu bylo přistoupeno k další aplikaci – výrobě výplňového zábradelního panelu pro mosty. Společným jmenovatelem obou aplikací je totiž poměrně malá tloušťka prvku. Receptura použitá pro zábradelní panely tedy vycházela právě z této úspěšné aplikace.

Podstata technického řešení zábradelních panelů z UHPC

Mostní zábradlí jsou dnes běžně tvořena ocelovým rámem a ocelovou výplní, která bývá tvořena vodorovnými nebo svislými prvky, případně jde o plošnou výplň z tahokovu. Nevýhodou tohoto provedení je, že podléhá korozi a je nutné ji během životnosti opakovaně ošetřovat. Z hlediska bezpečnosti se mohou jevit jako nevýhodné, jelikož se ocelové výplně často stávají obětí sběračů kovů. Tím vzniká správcům mostů značná škoda.

Úkolem technického řešení bylo vytvořit výplňový panel, zejména pro konstrukci mostního zábradlí, který nebude vyžadovat po dobu životnosti náročnou údržbu a bude odolávat povětrnostním vlivům. Cílem bylo, aby tento panel vyhovoval požadovanému zatížení a bylo možné jej snadno instalovat. Těchto požadavků lze dosáhnout tak, že panel bude vyroben z UHPC s pevností v tlaku vyšší než 80 MPa, opatřeného nekovovými vlákny a výztužnou sítí.

Takto provedený výplňový panel by měl zajistit přenesení požadovaných zatížení. Jeho povrch je po vyjmutí z formy hladký a hutnost materiálu zajišťuje odolnost vůči působení povětrnostních vlivů, což vede ke snížení nákladů na údržbu. Vysoká pevnost UHPC umožňuje výrobu tenkých panelů, řádově v jednotkách centimetrů.

Zábradelní panel je opatřen upínacími otvory, což umožňuje jeho snadné uchycení do ocelového rámu pomocí šroubů s maticemi, je vylehčen otvory a je možné jej probarvit anorganickými pigmenty podle požadavků investora.

Výroba zábradelních panelů z probarveného UHPC

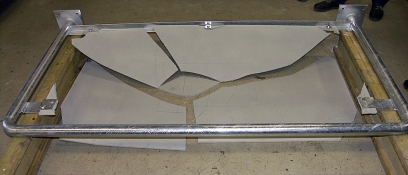

Protože jednotlivé složky UHPC musely být navažovány laboratorními váhami s přesností na gramy, musela být k výrobě těchto zábradelních panelů použita míchačka s nuceným oběhem M 250. Postup dávkování, míchání a celé výroby zábradelních panelů byl detailně popsán v technologickém předpisu. Do důkladně očištěných forem, opatřených separačním prostředkem, byl z míchačky plynule naléván čerstvý UHPC, který se bez jakéhokoliv zhutňování samovolně rozprostřel. Rubový povrch byl zarovnáván ocelovým hladítkem. V další fázi projektu bylo rozhodnuto o přidání výztužné skelné 2D sítě, vedené v polovině tloušťky panelu. Ta byla upnuta přímo do bednicí formy.

První fáze projektu – pilotní zkoušky

V první etapě projektu byly navrženy a vyrobeny plné deskové výplňové panely z UHPC s tloušťkami 13 a 20 mm různého barevného provedení, které byly osazeny do svařovaného rámu mostního zábradlí. Dále bylo navrženo několik druhů uchycení, ze kterých byl pro zatěžovací zkoušky vybrán systém, kdy na dolním okraji je deska liniově podepřena a bodově stabilizována třemi šrouby. U horního okraje je upevněna bodově ve dvou místech. Prototypy mostního zábradlí s probarvenou výplní z UHPC jsou znázorněny na obr. 3. Byl zvolen tento poměrně jednoduchý tvar konstrukce, jelikož bylo možné snadno vytvořit numerický model. Také výsledky ze zkoušek by pak měly být snadno čitelné, což by pro složitou konstrukci nemuselo platit.

Statická zatěžovací zkouška těchto pilotních desek vycházela z požadavků daných normou pro mostní zábradlí [4]. Dle této normy mají panely přenést zatížení o hodnotě cca 1,75 kN. Tato zkouška byla mírně modifikována, aby bylo možné její snadné provedení v areálu firmy Skanska, a. s., v Brně-Černovicích. Desky o tloušťkách 13 až 20 mm byly na vodorovné lavici zatěžovány postupně závažím o hmotnosti v násobcích 25 kg. Ty byly umístěny na střed desky. Byly zaznamenávány deformace pomocí odporového úchylkoměru, umístěného ve středu horní hrany desky, kde byly vzhledem k uložení očekávány maximální průhyby.

Tato pilotní statická zkouška ukázala, že plné panely nejsou pro další výzkum vhodné. Jelikož ani deska o tloušťce 20 mm nevyhověla požadovanému zatížení (obr. 4), bylo by nutné použít desku ještě vyšší tloušťky. To se však vzhledem k její značné hmotnosti (cca 70 kg) jevilo jako neefektivní pro budoucí montáž. V další fázi byly tedy navrženy panely s vyšší tloušťkou, avšak opatřené vylehčovacími otvory. Rovněž bylo navrženo použití výztužné sítě, která má přispět k vyšší únosnosti a také zajistí, aby po případné destrukci zábradlí jeho části neodpadávaly pod mostovku.

Přestože nedošlo k dosažení požadované únosnosti, výsledky zkoušek přispěly k lepší predikci chování prvků z UHPC a posloužily k návrhu dalšího řešení. Kromě krátkodobých deformací byly zaznamenávány také střednědobé deformace v řádu několika hodin (0–36 hod). Podrobnější data ze statických zkoušek lze najít v [5].

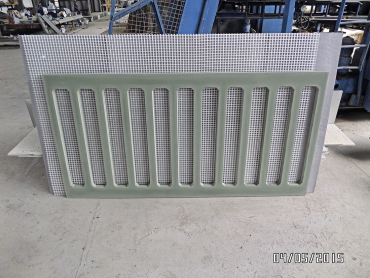

Druhá fáze projektu – vylehčené panely

Společně s vývojem panelů probíhaly také přípravné práce na pilotním projektu lávky přes Opatovický kanál v obci Čeperka. Zde byl UHPC použit jak na nosnou konstrukci, tak na výplňové panely zábradlí. Vzhledem ke změně tvaru ocelového rámu na projektu lávky, bylo nutné zvětšit rozměry panelu. Tím došlo k jeho zvýšenému namáhání. Panel o tloušťce 33 mm s vylehčovacími otvory (obr. 5) tedy bylo tedy nutné zesílit klasickou betonářskou výztuží (Ø 6 mm) a použít lineární upevnění po všech čtyřech hranách. Byly použity panely vylehčené polygonálními otvory. Původní návrh použít estetičtější oválné otvory byl z důvodu náročnosti provedení bednění pro takové panely zamítnut. Výroba těchto panelů je zachycena na obr. 6.

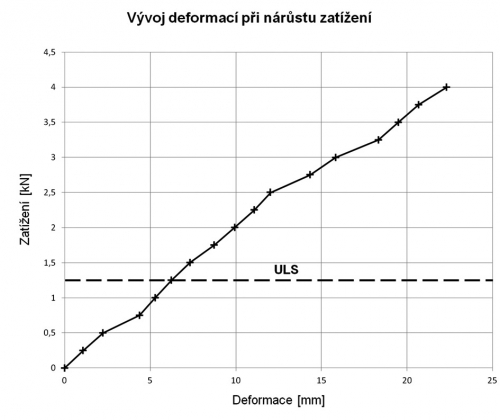

Tato sada panelů byla nejprve podrobena zkoušce statické, při níž panely dosáhly únosnosti cca 260 % požadovaného zatížení (4,50 kN). Přírůstky deformací byly až do porušení víceméně lineární, jak ukazuje obr. 7. Přerušovanou čarou je znázorněna normou požadovaná hladina únosnosti.

Dynamická zkouška tohoto panelu dopadla také pozitivně. Byla provedena dle [4], avšak opět bylo nutné přistoupit k její drobné modifikaci. Předmětem této dynamické zkoušky jsou dvě kyvadlové rázové zkoušky – náraz měkkým tělesem o hmotnosti 50 kg (pytel naplněný skleněnými kuličkami o průměru 3 mm) a dále náraz tvrdým tělesem (ocelová koule o hmotnosti 3 kg). Požadavky normy byly splněny – žádná část výplňového panelu se během zkoušky nezlomila ani neoddělila, ačkoliv zde byly patrné trhliny přes celou tloušťku průřezu po nárazu měkkého tělesa. Fotografie panelu upevněného ve zkušebním rámu po provedení dynamické zkoušky je na obr. 8.

Budoucnost projektu

Dne 12. listopadu roku 2015 proběhla montáž zábradelních panelů na experimentální stavbě lávky v obci Čeperka, jak je patrné z obr. 9 a 10. Tento projekt tak má po teoretických výsledcích také praktickou aplikaci.

V další fázi bude vývoj zábradelních panelů zaměřen na možnost jejich upevnění pouze podél kratších stran – tedy tak, aby bylo možné použít co nejlehčí (tím pádem i levnější) ocelový rám. Zkoušky takovýchto panelů touto dobou -probíhají.

Závěr

Technologií výroby odléváním čerstvého UHPC do tenkostěnných forem se podařilo vyrobit výrazně zdokonalené zábradelní panely. Optimalizací čerstvého UHPC dochází k důkladnému zatékání do všech částí forem, přestože je do tenkostěnných dílců zabudována výztužná 2D síť ze skleněných vláken nebo betonářská výztuž. Tím se zajistí splnění požadavků normy na statickou i dynamickou zátěž. Také je tím zaručeno zvýšení užitných vlastností a trvanlivosti UHPC s výztužnou sítí, a to i v podmínkách vysoce agresivního prostředí.

Autoři se také přesvědčili, že je možné vyhovět náročným požadavkům architektů na profilování i odstín pohledové plochy panelu.

Poděkování

Tento výzkumný úkol je realizován za podpory programu Centra kompetence Technologické agentury České republiky (TAČR) v rámci projektu Centra pro efektivní a udržitelnou dopravní infrastrukturu (CESTI), číslo projektu TE01020168.

BOHUSLAV SLÁNSKÝ ml., STANISLAV ŠEVČÍK, JAN PEŠKA, JAN TICHÝ

foto archiv autorů

Literatura:

1) TICHÝ, J., J. KOLÍSKO, M. KALNÝ, J. KOMANEC. Destructive Tests of Prestressed UHPC Beams. In: 10th CCC Congres Liberec 2014 – Proceedings. Liberec: ČBS, 2014.

2) TICHÝ, J., J. KOLÍSKO, M. KALNÝ, P. HUŇKA. First Practical Implementation of UHPC in Czech Republic. In: 8th CCC Durability of Concrete Structures Plitvice Lakes 2012 – Proceedings. Plitvice Lakes, 2012.

3) TICHÝ, J., J. KOLÍSKO, V. TREFIL, P. HUŇKA. Výroba tenkostěnných fasádních panelů z bílého UHPC s výztužnou sítí. In: 12. konference Technologie betonu 2014. Jihlava: ČBS, 2014.

4) CEN/TR 1316-6. Silniční záchytové systémy – záchytné systémy pro chodce – Část 6: Mostní zábradlí. Praha: ÚMNZ, 2012.

5) SLÁNSKÝ, B., S. ŠEVČÍK, J. PEŠKA. Výplň mostního zábradlí z UHPC betonu. In: Mezinárodní sympozium Mosty/Bridges 2015. Brno: Sekurkon, 2015. s. 332–336.

Ing. Bohuslav Slánský ml. (*1987)

absolvoval Fakultu stavební ČVUT v Praze, krátce studoval také na univerzitách v Norsku a Holandsku. Zabývá se výzkumem a vývojem v oblasti mostních aplikací z UHPC. Pracuje jako přípravář ve firmě Skanska, a. s.

Ing. Stanislav Ševčík (*1982)

absolvoval Fakultu strojní VŠB-TU v Ostravě. Zabývá se výzkumem a vývojem v oblasti mostních aplikací z UHPC. Pracuje jako přípravář ve firmě Skanska, a. s.

Ing. Jan Peška (*1976)

absolvoval Fakultu stavební VUT v Brně. Zabývá se výzkumem a vývojem v oblasti mostních aplikací z UHPC. Pracuje jako vedoucí technické skupiny ve firmě Skanska, a. s.

Ing. Jan Tichý, CSc., (*1956)

absolvoval Fakultu stavební VUT v Brně. Hned poté nastoupil do Výzkumného ústavu mechanizace v Praze. Ve VÚM Praha pracoval 15 let a tam také vystudoval externí aspiranturu. Poté pracoval v Dywidagu Prefa Lysá nad Labem jako hlavní technolog a pak v Lafarge Cement, a. s., Čížkovice, jako odborný poradce pro zákazníky. Nyní pracuje ve firmě Skanska, a. s., jako hlavní technolog. Zabývá se výzkumem, vývojem a aplikací UHPC pro prefabrikaci.