V tomto díle se zaměříme na slabiny izolačních skel. Tato problematika je velmi málo diskutována, a přitom má naprosto zásadní vliv na funkci oken jako celku. Komory izolačních skel jsou naplněny vzácnými plyny, nejčastěji argonem. U velmi malých tlouštěk se používá i krypton nebo xenon. Plyn má v izolačních sklech dvojí funkci. Protože je inertní, chrání pokovy na skle proti korozi a současně zlepšuje izolační účinek, protože tepelná vodivost těchto plynů je lepší než tepelná vodivost vzduchu – viz tabulka 1).

Tabulka 1

|

Plyn |

λ [mW/m.K] |

|

Vzduch |

25,0 |

|

Argon |

16,8 |

|

Krypton |

9,0 |

|

Xenon |

5,3 |

Komory jsou hermeticky uzavřeny, aby plyn neunikal a k pokovům se nedostávala vzdušná vlhkost – tedy aby izolační vlastnosti byly trvalé. Bohužel se zatím nedaří úniku plynu z běžně vyráběných izolačních skel zcela zabránit. Proto i norma po testování skel povoluje únik plynu 1 % ročně. Pojďme si říct více o důvodech.

Plyny, používané do izolačních skel nejsou nijak závadné, pouze jich je v atmosféře malé množství a k jejich získání je proto třeba energie. A čím je plynu v atmosféře méně (argon: 1 %, krypton: 0,0001 %, xenon: 0,000005 %), tím je logicky dražší.

Plyn má tendenci z izolačního skla unikat, i když je uvnitř komory stejný tlak, jako je okolní. To, co jej tlačí ven, je jiný tlak zvaný parciální, který vzniká tehdy, když je v jednom prostředí větší koncentrace nějakého plynu než v prostředí druhém. Takže čím je použitého plynu v atmosféře méně, tím je parciální tlak v komoře větší. U xenonu je logicky největší.

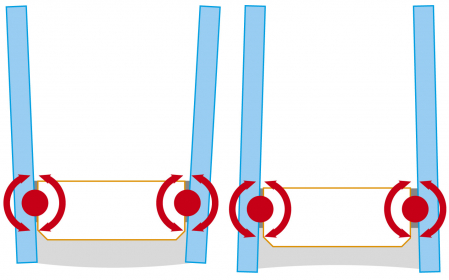

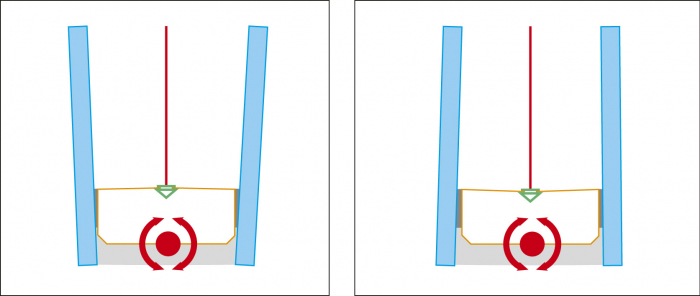

Současné těsnicí materiály by už plyn v komoře udržet dokázaly, pokud by nedocházelo k jejich neustálému namáhání. V létě se plyn vlivem oslunění v komoře ohřívá, tím zvětšuje svůj objem (tedy roste i tlak) a izolační skla se díky tomu nafukují jako balony. Viditelně se to projevuje na velkých prosklených plochách zkresleným odrazem (obr. 1).

Bohužel hlavní vinu mají samotní výrobci izolačních skel, kteří doprostřed trojskel dávají levná neodbarvená nazelenalá skla, která absorbují více sluneční energie, čímž se zahřívají. A protože se nemají jak ochladit, ohřejí se mnohem více (na cca 58 °C), než kdyby se použila dražší odbarvená skla (39 °C) nebo kdyby se doprostřed napnula fólie (31 °C).

Ale to ještě není vše. Pokud svítí slunce jen na část plochy zasklení a zbytek skla je ve stínu, vzniká na levném skle uprostřed díky velkému rozdílu teplot natolik velké pnutí, že tohle sklo často při částečném slunění samovolně praskne.

Dalším zdrojem tepla jsou dnes hodně žádané tmavé rámečky. 1 m osluněného černého rámečku o tl. 18 mm vytápí komoru výkonem až 14 W. U běžně velkých trojskel dopadají paprsky na cca 2 m, ale do obou komor, což v součtu představuje srovnatelný topný výkon, jako má 1 m² levného nazelenalého skla umístěného uprostřed.

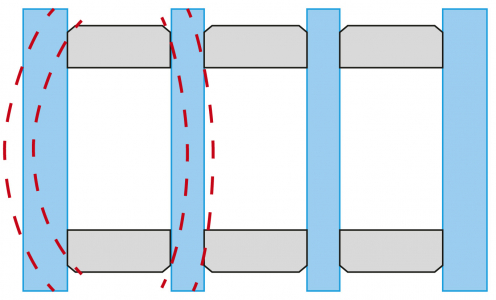

V zimě jsou skla naopak „vpadlá“ dovnitř, protože plyn je studený a jeho objem je mnohem menší. Když ale náhle vyjde slunce, sklo se opět nafoukne. Pak slunce zajde za mrak a sklo se zase smrští. Tímto velmi častým nafukováním a „vyfukováním“ dochází k namáhání těsnění u rámečků, a přestože je tvoří pružný tmel (butyl), plyn z komory uniká (obr. 2, 3).

Tabulka 2

|

Rámeček |

L-value |

Tepelná roztažnost oproti sklu |

Rizika při použití s trojsklem |

|

Hliníkový |

1,97 |

2,54krát větší |

velké riziko vzniku kondenzátu |

|

Ocelový |

1,35 |

1,44krát větší |

zvýšené riziko vzniku kondenzátu |

|

Nerezový |

0,38 |

1,41krát větší |

– |

|

Kompozitový |

0,28 |

3,34krát větší |

zvýšené riziko úniku plynu |

|

Plastový |

0,22 |

8,21krát větší |

velké riziko úniku plynu |

Výsledek se projeví až po letech (tedy po záruce), nejčastěji v zimě, kdy se tabule k sobě přiblíží natolik, že izolační schopnost je uprostřed plochy výrazně nižší než na okrajích. A pokud se plyn nedoplní, po čase (a dalším úniku plynu) se tabule opřou o sebe, až jedna z nich většinou praskne.

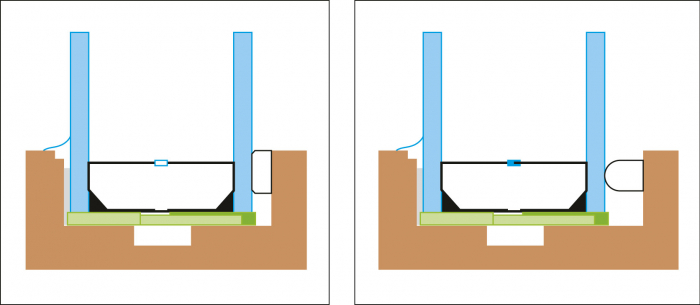

U vícekomorových řešení tvořených pouze skly (trojskla a čtyřskla) je nejvíce namáhaná venkovní komora, kde je rozdíl teplot i tlaku vždy větší než v komoře nejblíže interiéru. Čím je butyl od průhybů skel namáhán více, tím rychleji plyn uniká. I proto se čtyřskla sériově nevyrábějí. Jejich schopnost udržet plyn ve vnější komoře je příliš malá (obr. 4).

Izolační skla s fóliemi jsou technicky dokonalejší. Fólie má ještě menší absorpci než odbarvené sklo, uvnitř komor je tedy při oslunění nižší teplota, a tedy i menší tlak. Všechny komory jsou navíc tlakově propojené díky malé dírce ve fóliích, takže nárůst tlaku ve vnější komoře je kompenzován i v těch ostatních. Nafukování a „vyfukování“ skel se buď neděje vůbec, anebo k němu dochází výrazně méně. Tím se i butylové těsnění nenamáhá tolik a plyn tolik neuniká, jako když je zasklení tvořeno pouze skly (obr. 5).

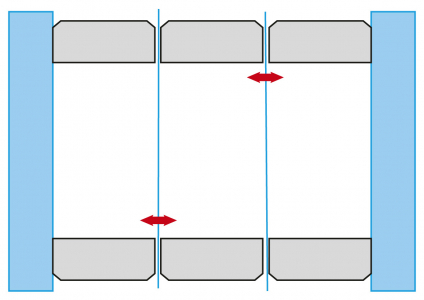

Existuje řešení i pro trojsklo, které zajišťuje propojení obou komor. Díky speciálnímu rámečku, do kterého je prostřední sklo pouze vložené, se pak i trojsklo chová podobně jako sklo s fólií. Avšak využití tohoto speciálního rámečku je zatím pro většinu výrobců nedostupné – vyžaduje totiž složitý upgrade výrobní linky pro kompletaci izolačního trojskla včetně automatického nanášení butylu. Běžná manipulace s rámečkem, pokud by v něm už bylo vložené tenké sklo 2 mm, by totiž byla velmi nebezpečná (obr. 6).

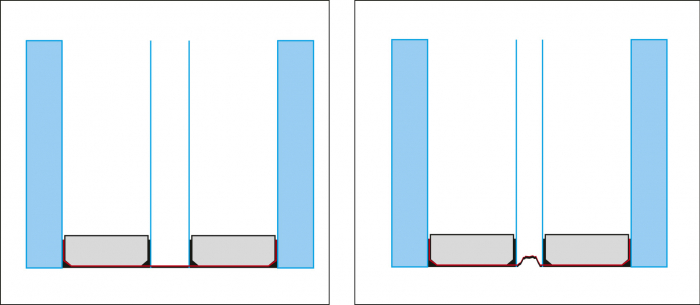

U rámečků, resp. u okrajů skel, se ještě chvíli zdržíme, protože tvoří další slabinu, která má vliv na celé okno. Kromě distančního rámečku je okraj tvořen i obvodovým tmelem. Oba tyto komponenty mají mnohem větší tepelnou vodivost než plynem naplněné komory i než rámy oken a de facto tvoří celoobvodový tepelný most.

A protože i sklo je dobrý vodič tepla, ovlivňuje tento tepelný most u okraje i docela velkou plochu zasklení – až 8 cm – což může představovat významný podíl plochy, zvláště u menších oken.

Tepelný most u okraje skel (oknaři jej označují řeckým písmenem Ψ „psí“, což je lineární činitel prostupu tepla [W/m.K]) dokáže ovlivnit výsledné parametry celého okna až o 0,2 W/m².K. Tedy velmi významně.

Výrobci rámečků se snaží se vyvíjet řešení, které by únik tepla okrajem zasklení snížilo, ale nemohou se soustředit jen na izolační účinek, protože musejí brát v potaz i mechanické vlastnosti, které mají zase dopad na případný únik plynu.

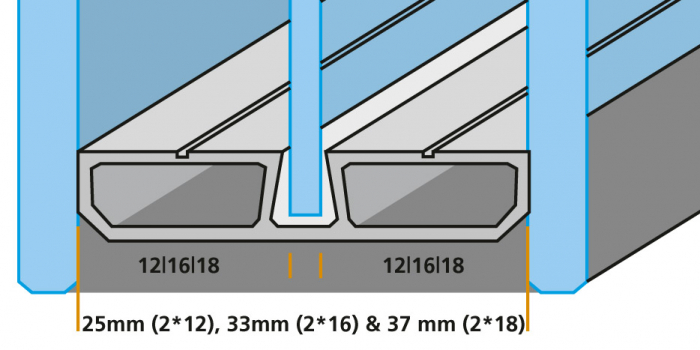

Dnes je na trhu tak velké množství typů rámečků, že jít do hloubky a popsat vše podrobně by vydalo na samostatný článek. Proto se pokusím problematiku maximálně zjednodušit. Tabulka 2 porovnává běžně používané rámečky ze dvou hledisek – tepelné roztažnosti a prostupu tepla (L-value). Čím je roztažnost rámečku oproti sklu větší, tím více se v zimě a v létě namáhá butylový tmel a tím větší je riziko úniku plynu. L-value vyjadřuje „koeficient lineárního prostupu tepla“. Je srovnatelný v izolačních materiálech se součinitelem tepelné vodivosti λ [W/m.K], ale protože okraj skla není tvořen jedním materiálem (homogenní hmotou, která má definovanou vodivost), ale souvrstvím, nelze jej definovat jako λ, ale přepočteným koeficientem, vycházejícím z celkového prostupu strukturou [W/m.K], kdy m určuje tloušťku tohoto souvrství, ale už nedefinuje jednotlivé poměry materiálů, K je ΔT a W jsou Watty – tedy stejné veličiny jako u tepelné vodivosti (a je to ekvivalentní srovnávací hodnota). Čím je menší, tím lépe okraj izoluje.

Z tabulky bohužel nevyplývá, který rámeček je nejlepší. Nejlépe izoluje plastový, ale jeho tepelná roztažnost je vůči sklu natolik rozdílná, že se výrobci „teplých“ rámečků dnes soustředí na hledání nejlepších řešení raději v kompozitech nebo v kombinaci s tenkostěnným nerezem.

Úplně u okraje skel se nachází obvodový tmel, který drží tabule u sebe, aby se v létě vlivem velkých tlaků od sebe neodtrhly. Používají se čtyři materiály – viz tabulka 3.

Tabulka 3

|

Obvodový tmel |

λ [W/m.K] |

|

Polyuretan |

0,40 |

|

Polysulfid |

0,40 |

|

Silikon |

0,30 |

|

Hotmelt |

0,25 |

Výška tmelu bývá od 4 do 10 mm (podle požadavku na pevnost), proto ovlivňuje vlastnosti okraje izolačního skla mnohdy více než 6 mm vysoký rámeček, a je tedy i u něj velmi důležité, jaké má izolační vlastnosti. Nejlépe izoluje Hotmelt, má však nejhorší mechanické vlastnosti, takže je třeba chybějící pevnost „nahnat“ větší výškou, která pak zase přenáší více tepla. Navíc má nejmenší teplotní odolnost. Proto se častěji používají ostatní tmely, které lze díky jejich větší pevnosti aplikovat v menších výškách, protože čím je tmel nižší, tím hlouběji se okraj skla může schovat v rámu okna, který přece jen izoluje lépe, čímž se vliv tepelného mostu snižuje.

Na veletrzích se v posledních letech konečně objevují technická řešení, která nejen snižují únik plynu, ale mají i pozitivní dopady na celkové vlastnosti zasklení, především z hlediska přerušení tepelného mostu u okrajů – viz obr. 7–9.

Protože je izolační sklo nenahraditelnou součástí staveb se zaručenou budoucností, vyplatí se investovat do jeho vývoje, stále zlepšovat jeho parametry a nápady si nechat patentovat.

MICHAL BÍLEK

Michal Bílek (*1970)

je absolventem SPŠ Elektrotechnické, po maturitě emigroval do Německa. Do ČR se vrátil v roce 1993, kdy začal pracovat v odvětví TZB. V současnosti působí jako CEO ve třech společnostech a jako prezident nadnárodní asociace SIGFA. Díky celoživotnímu samostudiu a mnohaletým zkušenostem v oboru se dnes věnuje vývoji nových řešení pro stavebnictví se zaměřením na úsporu energie a solární zisky.

Máte-li požadavek na doplnění či rozšířejní tohoto tématu nebo k němu chcete autorsky sami přispět dalšími informacemi, piště do redakce na mas@bmone.cz.