V posledných rokoch sa stretávame so zvyšujúcim sa množstvom vád a porúch priemyselných podláh. Priemyselná podlaha je špecifická konštrukcia, ktorá by sa mala navrhovať na špecifické podmienky prevádzky a zaťaženia. Podmienkam budúcej prevádzky by sa preto mal prispôsobiť nielen návrh materiálovej skladby a tuhosti vrstiev, ale aj kritériá hodnotenia kvality a tolerančné intervaly presnosti zhotovenia.

V nasledovnom článku zhrnieme časté a zásadné problémy priemyselných podláh vznikajúce v predprojektovej a projektovej príprave, v realizácii a počas užívania, resp. údržby, podláh. Niektoré problémy sú konfrontované s technickými požiadavkami. Záver je venovaný stručnej metodike sanácie priemyselných podláh.

Priemyselná podlaha

Základom definície priemyselnej podlahy je slovo podlaha, ktoré sa vysvetľuje ako súbor podlahových vrstiev uložených na nosnom podklade vrátane zabudovaných podlahových kompletizačných prvkov, dilatačných a pracovných škár, ktoré spoločne zabezpečujú funkčné vlastnosti konštrukcie. Keď sa povie priemyselná podlaha väčšina, i odborne vzdelaných, ľudí si predstaví podlahovú konštrukciu vo výrobnej hale. Nie je to zlá predstava, no rozhodne je neúplná. Priemyselná podlaha zahŕňa všetky veľkoplošné podlahy v priemyselných, ale aj občianskych a bytových stavbách. Za priemyselnú podlahu možno dokonca považovať aj obslužné komunikácie alebo komunikácie statickej dopravy.

Z hľadiska zloženia priemyselných podláh možno zovšeobecniť, že prakticky vždy sa jedná o betónovú dosku rôzne (spôsob a množstvo) vystuženú, na ktorú môžu byť aplikované ďalšie doplnkové vrstvy navrhnuté pre splnenie určitých špecifických požiadaviek kladených na podlahu, definovaných buď stavebníkom, užívateľom , alebo projektantom, resp. orgánom štátnej správy.

Označenie „veľkoplošná podlaha“ logicky vyvoláva úvahy o intenzite prevádzky a zaťaženia a súvisiacich požiadavkách na podlahu z hľadiska trvanlivosti, bezpečnosti, ale i údržby a estetickosti.

Pre jasné identifikovanie zásadných požiadaviek na priemyselné podlahy je vhodné ich rozdeliť a špecifikovať z viacerých hľadísk, odpovedajúcich na nasledovné otázky:

– Bude podlaha na teréne alebo na stropnej nosnej konštrukcii?

– Bude podlaha v exteriéri alebo v interiéri?

– Bude podlaha vystavená len pohybu osôb alebo aj dopravným prostriedkom?

– Je možné identifikovať parametre budúcich dopravných prostriedkov?

– Bude podlaha vystavená chemicky agresívnemu prostrediu?

– Budú na podlahu kladené zvýšené hygienické požiadavky?

– Budú v blízkosti podlahy zdroje vibrácií alebo technológie spôsobujúce významné zmeny prostredia?

Opakujúce sa vady a poruchy priemyselných podláh

V prvom rade je potrebné zadefinovať pojmy vada a porucha. Vada je vo všeobecnosti neželaný stav výrobku alebo konštrukcie, ktorý ale neznemožňuje jeho (jej) funkčnosť a užívanie (neznižuje funkčné parametre). Porucha je však taký stav výrobku alebo konštrukcie, ktorý podstatne mení jeho (jej) funkčné parametre a dokonca môže viesť k obmedzeniu alebo úplnému vylúčeniu ďalšej funkčnosti alebo užívania v dôsledku nesplnenia jednej zo 6 základných požiadaviek na stavby.

Hodnotenie závažnosti zisteného nedostatku podlahy musí zohľadňovať pôvodné projektové riešenie podlahy s ohľadom na požiadavky stavebníka, resp. budúceho užívateľa, a súčasné skutočné používanie podlahy. Je bežným javom, že počas výstavby alebo počas prevádzky dôjde ku čiastočnej alebo celkovej adaptácii prevádzky a z nedostatku podlahy, ktorý by bol za projektovanej prevádzky klasifikovaný ako vada, sa stáva porucha vyžadujúca sanáciu.

V praxi sa stretávame s rôznymi vadami a poruchami priemyselných podláh. Akákoľvek vada alebo porucha v priemyselnej podlahe takmer so stopercentnou istotou súvisí s nosnou betónovou doskou podlahy. Je potrebné si uvedomiť, že často je práve betónová doska jedinou vrstvou podlahy. V opačnom prípade sa aplikujú doplnkové vrstvy, ktoré sa zvyčajne pevne spájajú s betónovou doskou, a to s ohľadom na (zvyčajne) vysoké zaťaženia alebo vysokú intenzitu prevádzky. V dôsledku pevného spojenia tzv. spriahnutia sa prípadné vnútorné napätia v betónovej doske prenášajú aj do vrchných vrstiev podlahy. Vrchné vrstvy obvykle nemajú dostatočnú tuhosť a sú preto náchylné na vznik vyvolaných vád a porúch. Z uvedeného a aj z praktických skúseností vyplýva, že príčinu porúch priemyselných podláh treba hľadať predovšetkým v betónovej doske podlahy.

Rovinnosť povrchu podlahy

Prvým a najčastejšie sa vyskytujúcim nedostatkom je rovinnosť povrchu podlahy. Tu je treba poznamenať, že rovinnosť povrchu hodnotí dodržanie výškovej úrovne ktoréhokoľvek bodu podlahy vzhľadom na výšku predpísanú v projektovej dokumentácii. Z hľadiska prevádzky podlahy je významnejší parameter miestna rovinnosť povrchu podlahy, ktorá hodnotí odchýlky povrchu podlahy od určitej zrovnávacej horizontálnej roviny na úseku dĺžky 2 m [1]. Medzné odchýlky miestnej rovinnosti povrchu podlahy sa posudzujú podľa kritérií uvedených v STN 74 4505 [2], a to s ohľadom na funkčné využitie priestoru. Podlahy v miestnostiach pre trvalý pobyt osôb majú povolenú medznú odchýlku 2 mm, ostatné miestnosti 3 mm a výrobné a skladovacie haly majú povolenú medznú odchýlku 5 mm. V prípade, že je nášľapná vrstva zhotovená z dlaždíc, potom sa hodnotí miestna rovinnosť medzi hranami dvoch susedných dlaždíc. Toto platí aj v mieste kontrakčných alebo dilatačných škár iných podláh. Medzné odchýlky pre podlahy v miestnostiach pre trvalý pohyb osôb sú 2 mm. V ostatných miestnostiach ako aj vo výrobných a skladovacích halách sú medzné odchýlky 2 mm. Význam parametra miestnej rovinnosti rastie s dopravným zaťažením a s výškou manipulácie s bremenami. Ako príklad poslúžia vysokozdvižné vozíky s malým rázvorom náprav a osovou vzdialenosťou kolies, kde sa pri vysokom vyložení bremena výrazne prejavia zdanlivo malé odchýlky od miestnej rovinnosti. Pri odchýlke miestnej rovinnosti 5 mm/2 m a vyložení výšky 15 m sa odchýlka v tejto výške prejaví hodnotou 37,5 mm, čo môže spôsobovať problémy napr. pri zakladaní tovaru do regálov. Požiadavky na rovinnosť a miestnu rovinnosť podlahy môžu byť projektom predpísané prísnejšie s ohľadom na špecifikáciu prevádzky.

Zdvihnuté rohy kontrakčných celkov podlahy

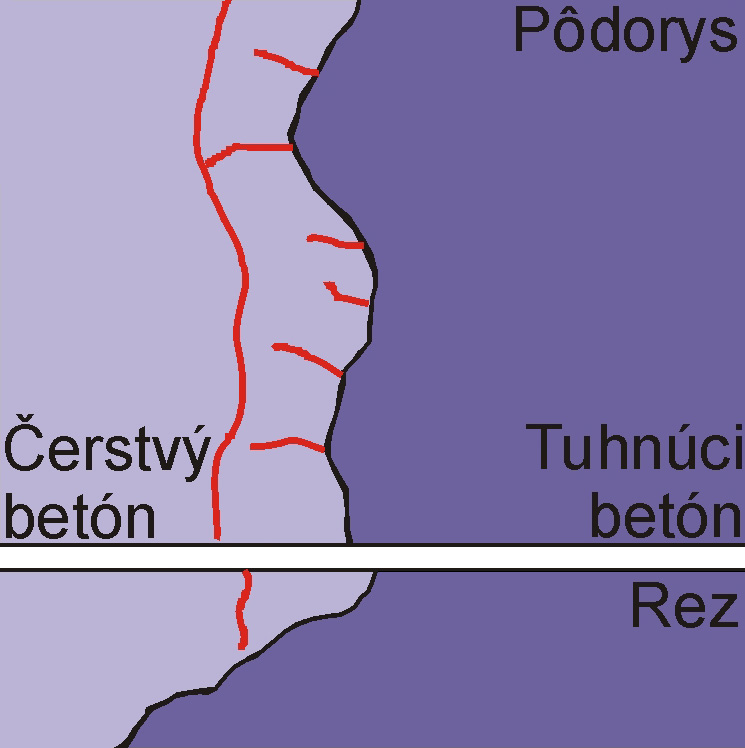

Druhým najčastejším nedostatkom priemyselných podláh sú zdvihnuté rohy jednotlivých kontrakčných celkov (betónových krýh) podlahy. S týmto javom sa potýkame prakticky vždy. K zdvihnutiu hrán a rohov kontrakčných celkov dochádza vplyvom nerovnomernej straty vlhkosti. Zatiaľ čo z horného povrchu betónovej dosky sa vlhkosť intenzívne vyparuje (zriedkakedy je betón správne ošetrovaný), dolný povrch je prakticky úplne saturovaný, čím vznikajú ťahové napätia nerovnomerne distribuované po výške prierezu. Týmto mechanizmom sa do podlahovej dosky vnáša imperfekcia. Fenomén zdvíhania hrán a rohov sa vo väčšom merítku objavil so zavedením používania vláknobetónov. Vlákna v betóne vďaka ich vyššiemu mernému povrchu, ako má bežná betonárska výstuž, začínajú spolupôsobiť s tuhnúcim betónom skôr a cementový tmel s tendenciou zmrašťovania vnáša do vlákien napätie, ktoré by sa inak prejavilo vznikom jemnej siete zmrašťovacích trhliniek. Použitím vlákien do betónu sa napätia vektorovo sčítavajú a prejavia sa hlavne deformáciou dosky. Zdvihnutie hrán a rohov však závisí aj od úpravy podkladu dosky. S klesajúcim koeficientom trenia narastá zdvihnutie hrán a rohov pri rovnakej veľkosti kontrakčných celkov. So zdvíhaním hrán a rohov súvisí aj problém odlomených rohov kontrakčných celkov. Zdvihnuté rohy betónovej dosky sa často odlomia ako dôsledok skorého zaťaženia mladého betónu, často iba hmotnosťou pracovníka. Odlomené rohy dosiek však môžu vzniknúť aj pri nedodržaní minimálneho uhla zovretého dvomi škárami (určeného podľa spôsobu vystuženia), kedy sa vytvorí tzv. kĺbová trhlina.

![Obr. 5: Model zdvihnutia hrán a rohov dosky [3]](https://imaterialy.cz//wp-content/uploads/files/files/ZZZ201112/Priemyselne-podlahy_chyby_05.jpg)

Trhliny

Ďalší nedostatok priemyselných podláh predstavujú trhliny. Trhliny akejkoľvek šírky sú rozhodujúcim faktorom v znižovaní životnosti konštrukcie. Trhliny v cementových kompozitoch môžme rozdeliť do dvoch skupín [5].

1. Statické trhliny vznikajú vplyvom stáleho alebo náhodilého statického alebo dynamického zaťaženia, prípadne vplyvom nedostatočnej úpravy podložia. Statické trhliny je možné identifikovať podľa charakteristického tvaru (orientovaného smeru) pre určité zaťaženia a šírkou meniacou sa so vzdialenosťou od pôsobiska zaťaženia. V prípade výskytu takýchto trhlín treba posúdiť zaťaženie konštrukcie a citlivo zvážiť, či sa s daným zaťažením malo počítať pri projektovej príprave. Statické trhliny ale môžu vznikať aj pôsobením vibrácií technologických zariadení, ktoré nie sú dostatočne eliminované pružnými materiálmi. Analýzu vplyvu namontovanej technológie na vznik a rozvoj trhlín je vhodné vykonať meraním amplitúd a prevádzkových tvarov kmitania podlahy pri danej prevádzke.

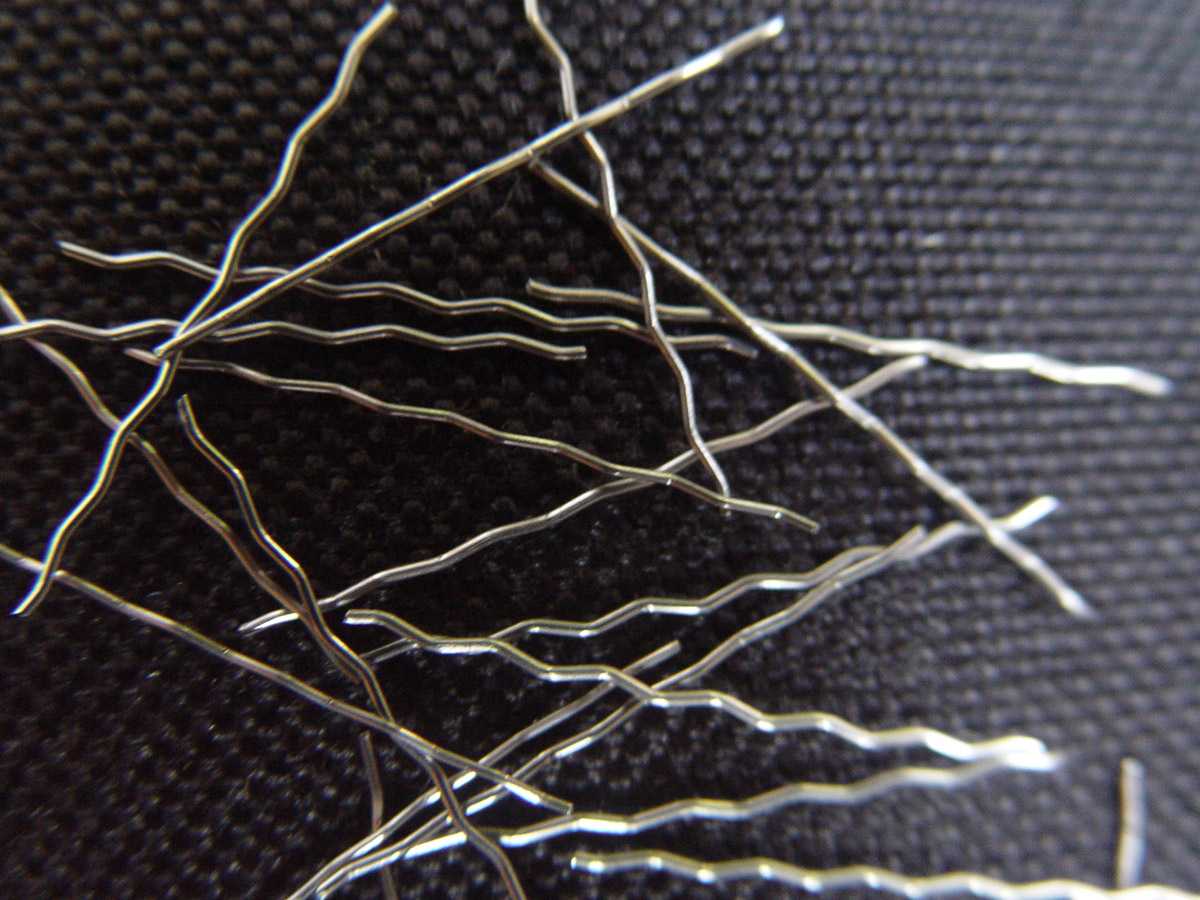

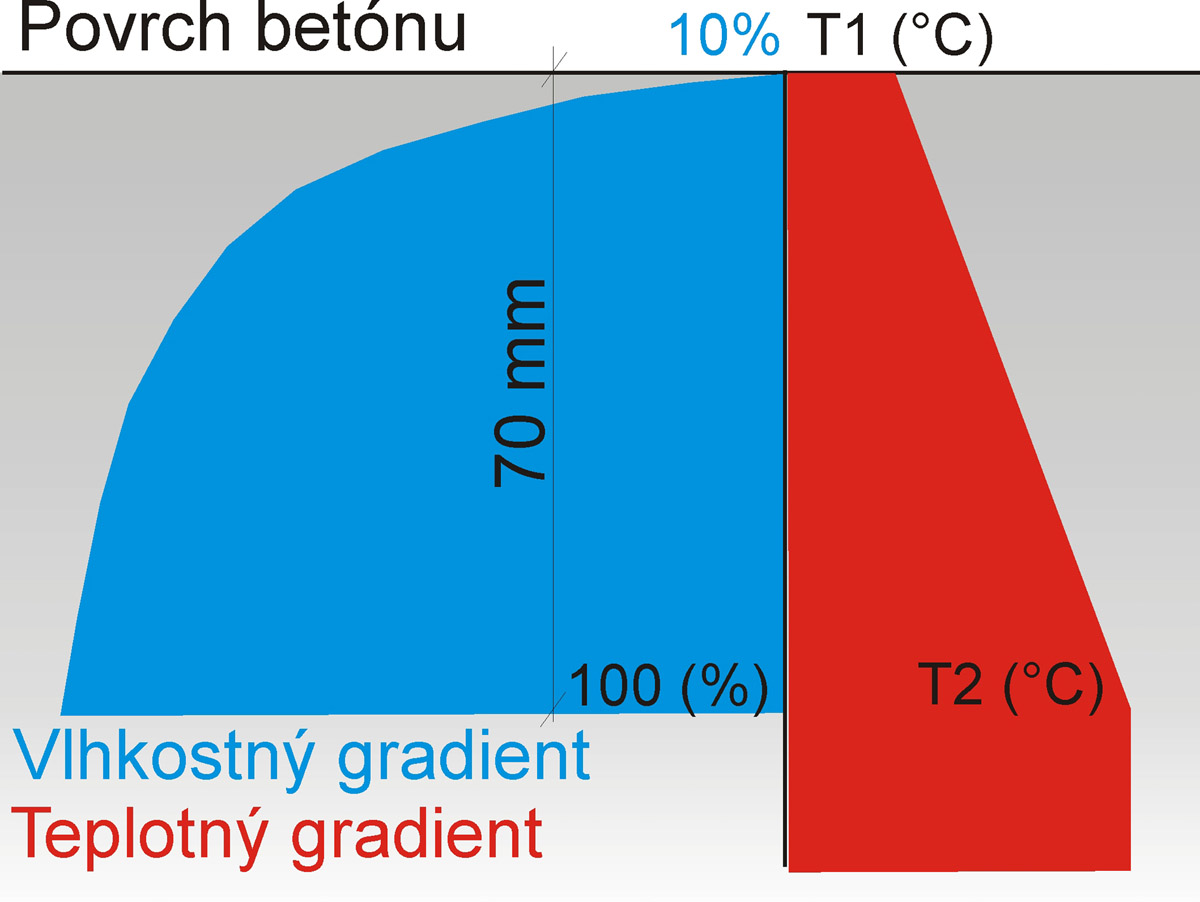

2. Nestatické trhliny sú dané samotnými vlastnosťami materiálu a bohužiaľ je nevyhnutné predpokladať ich vznik v každom betóne. Takéto trhliny bývajú ovplyvnené veľkým množstvom faktorov. Medzi ne patria receptúra betónu, podmienky a technológie realizácie a ošetrovania konštrukcie, percento vystuženia prierezu a v neposlednom rade priľnavosť k podkladu [6]. Prejavovať sa môžu sieťou jemných trhliniek (obr. 7), ktorých šírka a vzdialenosť sú dané najmä vodným súčiniteľom, intenzitou odparovania vody a spomínanou priľnavosťou k podkladu – jedná sa o zmrašťovacie trhliny (vznik v prvých cca. 8 hodinách). Druhým typickým prejavom sú priame (cca. 70 mm hlboké), takzvané kontrakčné trhliny (obr. 8), ktoré sú výsledkom nevhodne zvolených kontrakčných škár alebo nevhodným načasovaním ich realizácie (po cca. 12 hodine veku betónu).

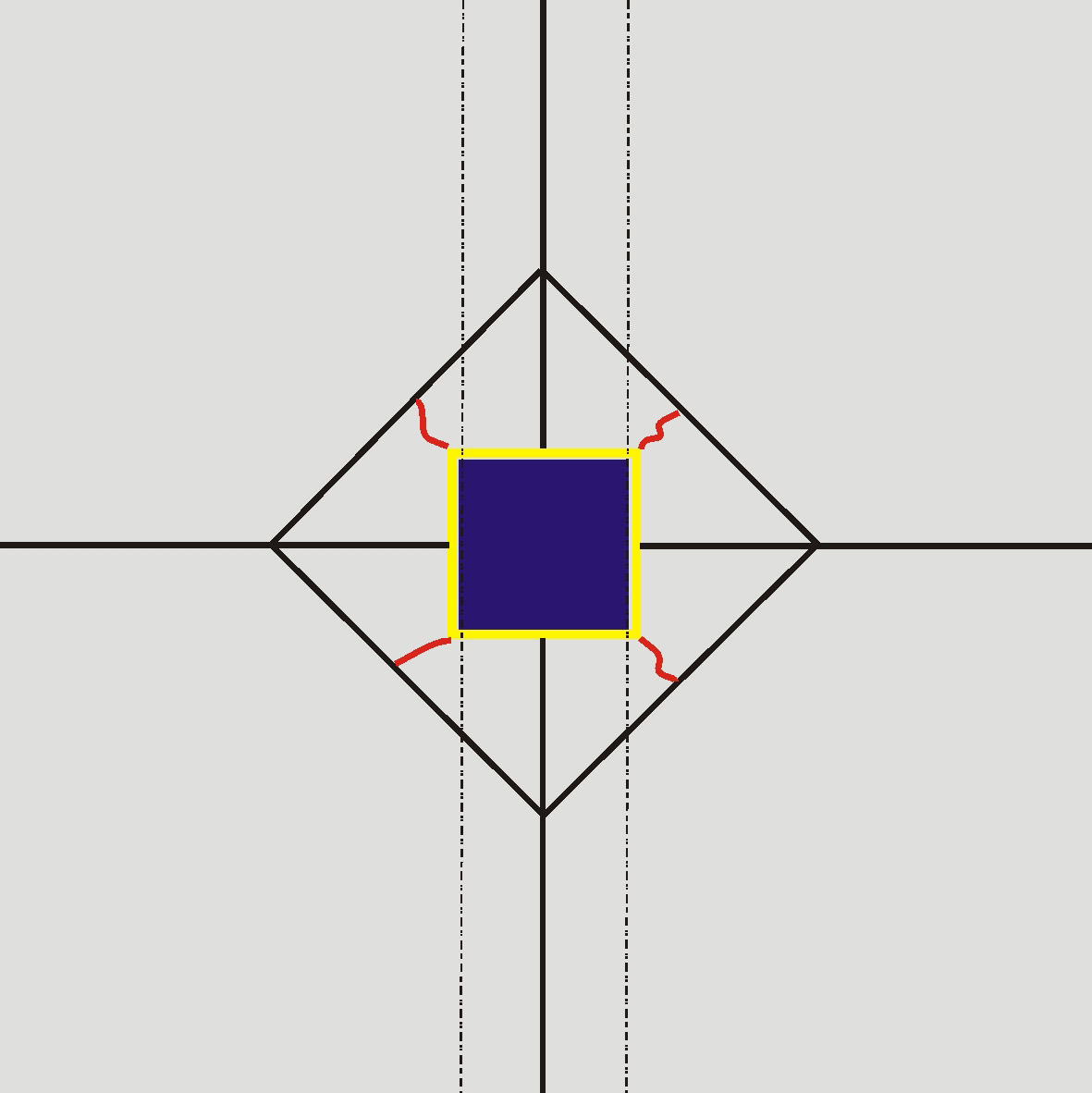

Spôsobené sú hlavne teplotným a vlhkostným gradientom medzi jadrom betónu a jeho povrchom (obr. 9). Poslednou podskupinou sú trhliny spôsobené absenciou alebo nedostatočnou dilatáciou konštrukcie od zvislých prvkov (obr. 10).

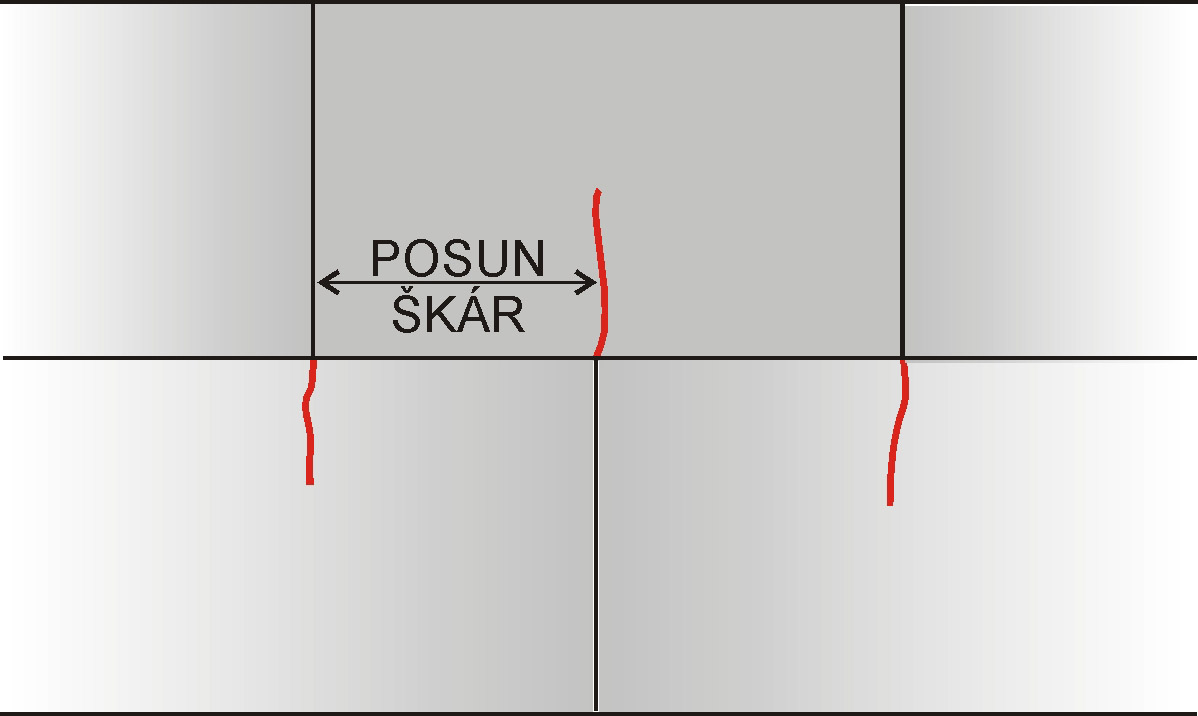

Takto vyhotovený detail môže za pôsobenia dynamických účinkov alebo teplotných zmien vyvolať diagonálne trhliny alebo až drvenie betónu. Môžeme sa stretnúť s trhlinami súbežnými s rezanými kontrakčnými škárami (vo vzdialenosti do cca. 1 m). Tieto sú spôsobené neskorým prerezaním týchto škár. Trhliny na styku dvoch rôznych betónov (obr. 11) sa prejavujú po relatívne dlhšej dobe zaťažovania a ich pôvod treba hľadať v prerušení betonáže na dobu zvyčajne dlhšiu ako približne 45 minút. Tento druh trhlín sa časom prejavuje ako vylamovanie až drobenie betónu. Trhliny v jednom poli od škáry v druhom poli (obr. 12) vznikajú, ak sa kontrakčné škáry betónovaných pásov nepretínajú v jednom mieste a styk týchto pásov nebol dostatočne odseparovaný. V tomto prípade jeden pás pri svojej kontrakcii v škáre vyvodí trhlinu v susednom páse. Takáto trhlina sa stáva aktívnou a počas prevádzky podlahy môže vyústiť až do trhliny cez celú šírku betónovaného pásu.

V prípade trhlín je v prvom rade potrebné posúdiť, o aký typ trhliny sa jedná a či je možné predpokladať ďalší rozvoj trhliny (jej aktivitu). Na tieto účely je vhodné odobrať jadrové vývrty priemeru 100 až 150 mm priamo z miesta trhliny a jej okolia (cca. 1 m), čím sa získa presný obraz o skladbe podlahy v mieste a oblasti poruchy a mechanické vlastnosti konštrukcie podlahy. Aktivitu trhliny je možné stanoviť použitím tenzometrickej metódy zisťovania deformácie alebo použitím deformmetrov pri súčasnom zaťažovaní konštrukcie skutočným prevádzkovým zaťažením alebo vhodne zvoleným zaťažením podľa návrhu organizácie. Dôležitým faktorom v diagnostike trhliny je jej hĺbka, ktorá sa stanovuje zo zainjektovaného jadrového vývrtu alebo aj ultrazvukovou metódou.

V zásade sa proti vzniku trhlín v betóne navrhujú a realizujú škáry. Podľa funkcie rozlišujeme škáry dilatačné, ktoré oddeľujú konštrukciu podlahy od zvislých a prestupujúcich konštrukcií alebo oddeľujú podlahu v mieste styku dvoch dilatačných celkov. Druhým typom škár sú škáry kontrakčné (zvyčajne rezané), ktoré predurčujú polohu zmrašťovacích trhlín v betóne. Poslednou skupinou sú pracovné škáry, ktoré upravujú styk dvoch miest s prerušenou betonážou. I napriek týmto vedomostiam sa v priemyselných podlahách trhliny vyskytujú. Zjednodušene, buď sú zapríčinené absenciou návrhu alebo nedostatočným návrhom technologických škár, alebo nesprávnou technológiou zhotovenia škár. Paralelné trhliny v blízkosti kontrakčných alebo dilatačných škár súvisia prevažne s horizontálnymi pohybmi dosiek podlahy, no ak je podlaha zaťažená prevádzkou dopravných prostriedkov, netreba vylučovať ani vertikálne pohyby. Ku nezriedkavým poruchám dochádza z titulu absencie, nedostatočnej šírky dilatačnej alebo kontrakčnej škáry alebo nevhodne zvoleného materiálu jej výplne. Poruchy sú charakteristické zdvihnutím podlahy a (alebo) jej drvením. V prípade kontrakčných škár môže byť mylne označená za príčinu poruchy nadmerná tvrdosť dilatačnej vložky, no príčina poruchy môže spočívať v rehydratácii zbytkov betónu, ktorý zostal v škáre po jej neodbornom rezaní. Opakujúcim sa omylom v realizácii podláh je aj vytvorenie užšej dilatačnej škáry podlahy, ako je dilatačná škára objektu, čo vedie k drveniu podlahy v jej okolí.

Drobenie betónu

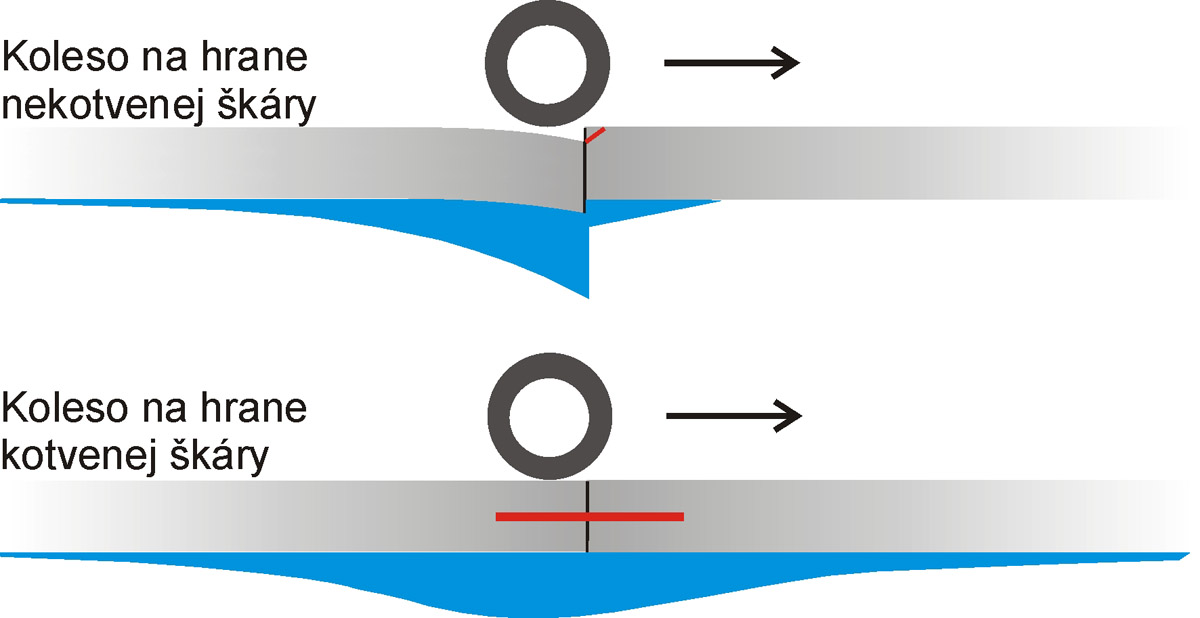

Často sa vyskytujúcim nedostatkom priemyselných podláh je aj drobenie, resp. drvenie, betónu. Existujú dve možnosti. Buď dochádza k drobeniu betónu v blízkosti škár, resp. v škárach, alebo v ploche betónovej dosky. Ak je drobením postihnutá škára (obr. 13 a 14), môžeme takmer s istotou tvrdiť, že príčinou je nesprávne zhotovenie škáry. Vytvorením škáry (bez ďalších úprav) sa spôsobí, že dve susedné betónové dosky sa správajú ako samostatné telesá a pri prejazde sa presune zaťaženie z jednej dosky na druhú a dochádza k ich vzájomnému pohybu (obr. 15). Ak je zaťaženie vyššie, ako je takýto detail schopný preniesť, dôjde k porušeniu betónu v blízkosti hrany škáry. Vinu na tom však môže mať ako zhotoviteľ, tak i projektant. Ak sa drobenie betónu vyskytuje v ploche betónovej dosky, potom je predpoklad, že počas spracovania povrchovej úpravy alebo povrchovej vrstvy došlo k nedodržaniu technologickej disciplíny (napr. zmrznutie betónu) alebo k zabudovaniu nevhodného materiálu.

Delaminácia nášľapnej vrstvy podlahy

Posledným podobným nedostatkom je delaminácia nášľapnej vrstvy. Vznikať môže plošne alebo lokálne. Materiálová báza nášľapnej vrstvy a rozsah delaminácie napovedá o potenciálnej príčine. V prípade aplikácie niektorých povrchových úprav, tzv. membrán, je možnou príčinou vlhkosť podkladu a rastúci tlak vodnej pary. V niektorých prípadoch je možnou príčinou aplikácia nášľapnej vrstvy na betónovú dosku s vyššou vlhkosťou. V zásade je možné tvrdiť, že v prípade zistenia delaminácie povrchovej vrstvy by sa pozornosť mala upriamiť na vlhkosť.

Nedostatky v oblasti izolácie

Priemyselná podlaha môže vykazovať nedostatky v oblasti izolácie proti kvapalinám. Kvapaliny sa principiálne považujú za činiteľ, ktorý za určitých (bežných) podmienok spôsobuje degradáciu konštrukcie, a preto je v každej stavbe riešená jej hydroizolácia proti prenikaniu kvapalín z exteriéru do konštrukcie. Pokiaľ hovoríme o priemyselných podlahách, často sa pri ich prevádzke vyskytuje prítomnosť látok ohrozujúcich kvalitu životného prostredia. Ak podlaha môže prísť do styku s takýmito látkami, potom je potrebné, aby spĺňala aj kritérium zabránenia ich prieniku do podložia stavby. Za týmto účelom môže byť navrhnutá jednotná hydroizolácia odolávajúca aj pôsobeniu nebezpečných a často agresívnych látok. Druhým variantom je návrh zvlášť hydroizolácie a izolačnej vrstvy proti prieniku nebezpečných látok (často riešená formou nášľapnej vrstvy z taveného čadiča alebo epoxidového náteru). Základnými predpokladmi pre správne fungovanie izolačných vrstiev je celistvosť vrstiev, s ktorými je spojená. Ak však dôjde k poruche podlahovej dosky vo forme trhliny, je možné predpokladať neprimerané zaťažovanie izolačnej vrstvy vedúce k jej porušeniu, obzvlášť ak sa jedná o hlbokú a aktívnu trhlinu. Overenie stavu izolácie sa ďalej venuje len hydroizoláciám, pretože nefunkčnosť izolácie proti prieniku nebezpečných látok je možné stanoviť príslušným chemickým rozborom odobratej vzorky podlahy. Pri odbere jadrových vývrtov z miesta trhliny sa vizuálne posúdi jej celistvosť. V závislosti od skladby podlahy, druhu hydroizolácie a jej súdržnosti s inými vrstvami je možné vykonať odtrhové skúšky, ktorých výsledkom bude definovanie skutočného namáhania tejto vrstvy a predpoklad jej ďalšej funkčnosti alebo nefunkčnosti.

Priemyselná podlaha môže vykazovať aj iné nedostatky, ktorých primárnu príčinu možno hľadať v niektorom z už uvedených nedostatkov (napr. prašnosť). Rovnako môžu vykazovať aj estetické nedostatky, ktoré sa v zásade vždy hodnotia len ako vady (napr. hrdzavé výkvety vo vláknobetónových podlahách vystavených pôsobeniu vlhkosti). Preklasifikovanie estetických vád na poruchu by bolo možné, ak by kumulovaním viacerých takýchto vád bolo znemožnené užívanie danej podlahy.

Ako postupovať pri sanáciách priemyselných podláh

Keď zistíme, že jeden alebo viacero nedostatkov priemyselnej podlahy si vyžaduje odstránenie, musíme pristúpiť k oprave, resp. k sanácii. Sanácia je cielený proces odstránenia nežiadúceho stavu a zamedzenia jeho opätovného vzniku nasledovaný uvedením konštrukcie do požadovaného stavu. Nezriedka sa potýkame so závažným podceňovaním sanácií napriek tomu, že sa jedná o náročnejší a zložitejší proces ako prvotná realizácia. Aj napriek obtiažnosti a nutnosti dodržania presného sledu dielčích procesov a operácií i nutnosti dodržania prísnej technologickej disciplíny sa sanácia riadi metódou pokusu a omylu. Nasledovné metodické kroky aplikovateľné na prakticky akúkoľvek sanáciu popisujú zodpovedný postup sanácie priemyselných podláh.

Vychádzať by sme mali z informácií všetkých zúčastnených strán, pretože čím viac informácií máme, tým lepší úsudok si vieme spraviť. Investor by mal jasne identifikovať charakter podlahy, jej vek, rozsah a spôsob užívania, definovať dôvod nevyhovujúceho stavu podlahy s predbežným odhadom rozsahu poruchy a obrátiť sa na organizáciu alebo odborníka v danej problematike (ďalej len organizácia).

1. Technická prehliadka stavu podlahy

Odporúčame začať prvotnou obhliadkou stavu podlahy, na základe ktorej sa dohodne ďalší postup prác. Pokiaľ je to možné, výhodné je, aby sa obhliadka uskutočnila za plnej prevádzky objektu, čo pri odhaľovaní príčin poruchy umožní zohľadniť skutočné zaťaženia a agresívne vplyvy prevádzky, ktoré by mohli byť pri štúdiu projektovej dokumentácie opomenuté. Výstupom obhliadky by mala byť charakteristika najzávažnejších nedostatkov (vrátane fotodokumentácie) a prípadných súvisiacich vád, resp. porúch, ktoré je možné očakávať v budúcnosti. Poznatky získané z obhliadky budú využité v celom ďalšom postupe návrhu sanácie.

2. Oboznámenie sa s projektovou dokumentáciou

Oboznámenie sa s projektovou dokumentáciou obnáša štúdium rozsiahleho množstva dokumentov súvisiacich so stavbou. Nejedná sa len o samotné výkresy a technické správy, ale aj dokumenty súvisiace s projektovou prípravou stavby (najmä geologický a hydrogeologický prieskum), o stavebný denník, preberacie protokoly, protokoly o vykonaných skúškach, certifikáty a technické listy zabudovaných materiálov, digitálne záznamy priebehu realizácie a správy hydrometeorologického ústavu o teplotách a počasí v období výstavby.

3. Predbežné určenie príčiny vady, resp. poruchy

Organizácia na základe predchádzajúcich bodov, súčasného stavu technického poznania problematiky a praxou nadobudnutých skúseností určí užší okruh možných príčin vady, resp. poruchy. Je potrebné si uvedomiť, že vada, resp. porucha, často býva výsledkom pôsobenia viacerých činiteľov. Určené predbežné príčiny je však zvyčajne potrebné overiť skúškami buď priamo in situ, alebo v laboratóriách na vzorkách odobratých z podlahy, čo je už ale predmetom diagnostiky podlahy.

4. Podrobná diagnostika podlahy zameraná na identifikované alebo predpokladané príčiny vady alebo poruchy

V rámci diagnostiky podlahy je primárnym krokom určiť množstvo a polohu skúšobných miest alebo odberu vzoriek tak, aby poskytovali hodnoverný obraz o vlastnostiach podlahy po celej ploche dotknutého objektu, resp. jeho časti, s rovnakým zaťažením, rovnakou projektovanou skladbou podlahy alebo iným spoločným menovateľom, ktorý je však nutné stanoviť jedine individuálnym odborným posúdením. Raster musí predstavovať reprezentatívnu vzorku podlahy a niektoré skúšobné postupy podľa technických noriem majú predpísanú hustotu rastra. Postup diagnostiky predstavujú dve hlavné línie. Prvou, presnejšou a bezpečnejšou, je odber vzoriek a ich následné laboratórne skúšanie a vyhodnocovanie výsledkov. Druhú líniu reprezentujú skúšky nedeštruktívne, u ktorých sú skúmané vlastnosti vyhodnocované nepriamo prostredníctvom iného parametra, čím sa stávajú menej presnými. Bohužiaľ diagnostika sa, s odvolávaním na vysoké náklady, často zanedbáva a minimalizuje na pro-forma. Výsledkom môže byť nesprávne určenie príčiny vady, resp. poruchy, a tým pádom „nasadenie zlej liečebnej metódy“.

5. Definitívne určenie príčiny poruchy

Porovnaním výsledkov diagnostiky podlahy s projektovou dokumentáciou a príslušnými dokumentmi podľa bodu 2 je možné určiť, či príčina poruchy spočíva v projektovej príprave, realizácii alebo prevádzke podlahy.

6. Definovanie požiadaviek investora

Požiadavky investora predstavujú skupinu parametrov, ktoré sú pri návrhu variantov a technológie sanácie rozhodujúce. Ak majú byť návrhy sanácie čo najvhodnejšie, z hľadiska veľkého množstva požiadaviek je výhodné, aby investor organizácii zadefinoval aj „váhy“ jednotlivých kritérií. V zásade je možné požiadavky rozdeliť do troch skupín.

● Požiadavky na priebeh sanácie sú zamerané na minimalizovanie finančných strát investora z titulu prerušenia prevádzky. Jedná sa hlavne o nasledovné: možnosť prerušenia prevádzky (nie vždy je to možné), doba trvania sanácie, technologické obmedzenia z dôvodu nutnosti zachovania určitých existujúcich vrstiev a samozrejme cena. Z týchto podmienok si organizácia vytvorí obraz o tom, aké technológie je možné navrhnúť tak, aby boli požiadavky splnené, a zohľadní ich v realizačnom projekte sanácie (bod 10).

● Požiadavky na výsledné parametre podlahy po vykonaní sanácie sú jednoznačne definované parametre podlahy, ktoré musia byť splnené. Nároky investora na podlahu v tejto oblasti bývajú často investorom osvojené požiadavky orgánov štátnej správy týkajúce sa prevažne ochrany zdravia a životného prostredia a požiarnej odolnosti. Najčastejšie sa môžeme stretnúť s nasledovnými: nosnosť, odolnosť voči dynamickému zaťaženiu, odolnosť voči agresívnemu prostrediu, izolačná schopnosť voči nebezpečným látkam, bezpečnosť v prípade požiaru (trieda reakcie na oheň) rovinnosť, protišmykovosť, umývateľnosť a vzhľad. V niektorých prípadoch sa môžeme dokonca stretnúť s požiadavkami na dekontamináciu vrstiev podlahy, ktoré musia zostať pôvodné. Uvedené požiadavky sú podkladom organizácie pre vyhodnocovanie návrhových variantov sanácie.

● Obchodné požiadavky týkajúce sa sanácie priamo vymedzujú podmienky spolupráce investora s príslušnou organizáciou pri riadení projektu a sú predmetom ich obchodnej zmluvy.

7. Návrh variantov riešenia sanácie

Návrh riešenia sanácie je komplikovaný proces, ktorý musí zohľadňovať príčiny poruchy a požiadavky investora tak, aby boli dosiahnuté požadované parametre a sanácia bola efektívna. Už aj tak zložitý proces je v tomto kroku sťažený o výber vhodných a cenovo prijateľných materiálov, so zaručenou „znášanlivosťou“ – čo znamená, že navrhované materiály musia spolupôsobiť a vlastnosti jedného materiálu nesmú zhoršovať vlastnosti iného. Návrh sanácie by mal vždy pozostávať z návrhu viacerých variantov, pričom ich množstvo do značnej miery závisí od množstva spolupôsobiacich príčin poruchy (porúch) a požiadaviek investora. Množstvo navrhovaných variantov by malo byť medzi investorom a organizáciou dohodnuté formou dodatku k ich obchodnej zmluve ihneď po definitívnom určení príčin poruchy a presnej špecifikácii požiadaviek investorom.

8. Overenie vhodnosti navrhovaných variantov

Ak si uvedomíme rozmanitosť stavebných materiálov dostupných na trhu, všetky ich modifikácie spolu s rôznymi možnosťami ich aplikácie a prípadného ošetrovania, je viac než jasné, že niektoré návrhy nemusia v skutočnosti fungovať tak, ako sa predpokladalo. S ohľadom na tento fakt sa doporučuje vykonať overenie navrhovaných variantov formou laboratórnych skúšok. Rozsah skúšok a skúšaných vlastností je zrejmý opäť z príčin poruchy a požiadaviek investora, pričom sa však zohľadňuje aj prípadné netradičné navrhované použitie niektorých materiálov. Všeobecný zoznam skúšok nie je možné stanoviť, keďže vieme, že každá stavba je jedinečná a každý investor má vlastné nároky a požiadavky na sanáciu i výslednú podlahu. Princíp výberu skúšok ako aj prípravy skúšobných telies na overenie účinnosti sanácie spočíva v overení spôsobov fungovania navrhovaných materiálov v danej skladbe, technológie realizácie a možného vplyvu prostredia. Je treba mať na pamäti, že ak podmienky na stavbe sa zásadne odlišujú od laboratórnych podmienok, mali by byť vykonané aj skúšky na vzorkách zhotovených a ošetrovaných pri týchto (nepriaznivejších) podmienkach. Výstupom overenia vhodnosti navrhovaných variantov bude vyradenie z ďalšieho spracovania tých variantov, u ktorých sa nepreukážu dostatočné sledované parametre výslednej podlahy. Prípadne môžu byť tieto varianty korigované a následne opäť overené.

9. Výber optimálneho variantu sanácie

Pre potreby bežnej praxe je výhodné vyhodnocovať varianty na základe klasického váhového hodnotenia jednotlivých investorom stanovených kritérií. Výsledný optimálny variant môže v závislosti od priorít investora predstavovať ktorýkoľvek z vyhovujúcich variantov. Organizácia by pri označení ktoréhokoľvek z variantov mala investorova upozorniť na riziká spojené s realizáciou variantu vybraného na základe ním definovaných podmienok. Ak investor vybraný variant odsúhlasí, organizácia pristúpi k vypracovaniu realizačného projektu sanácie.

10. Vypracovanie realizačného projektu sanácie

Akokoľvek dobre projektovo vypracované riešenie sanácie s presne špecifikovanými materiálmi, overením ich účinnosti a dosahovaných parametrov býva až príliš často obyčajným „ľudským faktorom“. Spomínaný „ľudský faktor“ preto treba eliminovať alebo aspoň obmedziť, na čo môže poslúžiť realizačný projekt sanácie zohľadňujúci požiadavky investora na prevádzku počas sanácie. Realizačný projekt by mal obsahovať technologickú prípravu stavby s presným definovaním pracovných postupov, zodpovedností, či sledovania kvalitatívnych parametrov v čase. Pre tieto účely sa javí vhodnou forma technologického predpisu. Súčasťou tohto dokumentu sú ako príslušné výkresy súčasného stavu, navrhovaného riešenia a zariadenia staveniska (vykonávania stavby) s vyznačenými obmedzeniami či už realizácie alebo prevádzky objektu, tak aj textová časť vo forme správ a postupov k jednotlivým bodom. Technologický predpis presne špecifikuje kontrolný a skúšobný plán, ktorého dodržanie je elementárnym krokom k zaisteniu funkčnosti, efektívnosti a kvality sanácie. Významnú úlohu zohráva aj časové plánovanie realizácie sanácie a zásobovania surovinami. Význam časového plánovania sa zvyšuje úmerne s požiadavkami investora na prevádzku objektu počas jeho sanácie.

11. Návrh sledovania kvality a účinnosti sanácie po jej realizácii

Ako (prinajmenšom) vhodné sa javí odporúčanie pre organizácie navrhnúť ako súčasť sanácie aj sledovanie kvality a účinnosti sanácie po jej dokončení. Pre tieto účely je potrebné v projektovej dokumentácii navrhnúť časový plán sledovania a sledované parametre konštrukcie spolu s metodikou skúšok.

Záver

Po odhalení nedostatkov, vád a porúch priemyselnej podlahy a identifikácii potreby sanácie je najzodpovednejším krokom obrátiť sa na renomovanú organizáciu, ktorá vykoná všetky tu uvedené potrebné postupové kroky sanácie. Tak je možné dosiahnuť úspešnú sanáciu pri optimálnych nákladoch.

PETER BRIATKA

foto archív autora

Literatúra:

1) D ohnálek, J. – Tůma, P.: Nové znění normy ČSN 74 45405 Podlahy – Společná ustanovení, Stavebnictví, 3., č. 2., Brno, 2009, s. 28–32.

2) STN 74 4505 – Podlahy. Spoločné ustanovenia.

3) Tattoni, S. – Civati, M. – Madeddu, M.: Industrial Floor on Spanning Slab, Universitá di Cagliari, Milano, 2006.

4) Briatka, P.: Vláknobetón – vlastnosti a možnosti, Materiály pro stavbu, 16, č. 3., Praha, 2010, s. 18–23.

5) Briatka, P.: Optimalizácia prístupu k sanáciám priemyselných podláh, Beton TKS, 9, č. 1., Praha, 2009.

6) C arlswärd, J.: Shrinkage cracking of steel fibre reinforced self compacting concrete overlays, Luleå University of Technology, 2006.

7) Briatka, P.: Návrh rekonštrukcie priemyselných podláh vystavených nízkemu prevádzkovému zaťaženiu, Zborník Juniorstav 2008, VUT Brno, 2008.

8) H ela, R. – Klablena, P. – Krátký, J. – Procházka, J. – Štěpánek, P. – Vácha, J.: Betonové průmyslové podlahy. Informační centrum ČKA IT, Praha, 2006.

9) Svoboda, P. – Doležal, J.: Průmyslové podlahy a podlahy v objektech pozemních staveb, Jaga, Bratislava, 2007.

Ing. Peter Briatka (*1982)

je absolventem Stavební fakulty STU, kde působí jako doktorand. Současně je i výzkumným pracovníkem TSÚS v Bratislavě. Specializuje se na technologii betonu, objemové změny betonu, jeho trvanlivost a nedestruktivní zkušební metody. Je členem technických komisí ACI 201, 209 a 308.