V dnešní době hraje jednu z hlavních rolí při plánování nového bydlení energetická náročnost stavby. Velká část novostaveb se už navrhuje v nízkoenergetickém nebo pasivním standardu. Pro tyto energetické standardy se často uvažuje s dřevostavbami, které mají velice dobré tepelněizolační vlastnosti, doba výstavby je velmi krátká a přitom se šetří neobnovitelné zdroje. Jako jejich nevýhoda je z hlediska stavební fyziky často zmiňována hlavně nízká tepelněakumulační schopnost. Tato nevýhoda se projeví zejména v letním období, kdy hrozí přehřívání interiéru.

Tepelněakumulační schopnost dřevostaveb se zvyšuje použitím tepelně akumulační vrstvy na vnitřní straně obvodových stěn, masivními krbovými tělesy nebo monolitickou podlahovou vrstvou z potěrových materiálů. Tento článek se zaměřuje na shrnutí výhod a nevýhod jednotlivých typů potěrů pro aplikaci v dřevostavbách z hlediska ukládky, akumulace tepla a vysychání.

Základní parametry potěrových materiálů

Potěry nejčastěji rozdělujeme podle konzistence a podle typu pojiva. Z hlediska konzistence rozdělujeme potěry na zavlhlé a lité. Zavlhlé potěry byly v moderním podlahovém souvrství litými potěry téměř vytlačeny zejména z důvodu své nedostatečné zhutnitelnosti. V minulosti, kdy se potěry ukládaly přímo na nosnou konstrukci, nečinilo hutnění zavlhlého potěru takové problémy jako dnes. Téměř každé podlahové souvrství dnes obsahuje pružnou vrstvu, která zajišťuje kročejový útlum. Při hutnění zavlhlého potěru potom dochází k útlumu hutnicí energie pružnou vrstvou, což má za výsledek nedostatečné zmonolitnění vrstvy (obr. 1).

U litých potěrů, kde dochází k hutnění a nivelaci pouze vnesením pohybu do směsi (obr. 2), tato pružná vrstva na výslednou hutnost směsi vliv nemá. Také rovinatost povrchu litých potěrů je na vyšší úrovni než u potěrů zavlhlých a není problém splnit požadavek rovinatosti 2 mm/2 m lati. Lité potěry se také mnohem rychleji ukládají.

Z hlediska typu pojiva rozlišujeme potěry na cementové a potěry na bázi síranu vápenatého. Zavlhlé potěry jsou téměř výhradně potěry cementovými. Oproti tomu byly lité potěry vyráběny většinou s pojivem na bázi síranu vápenatého (anhydrit, alfa-sádra). Lité potěry na bázi síranu vápenatého (např. u TBG Pražské malty vyráběné pod obchodním názvem Anhyment) mají velké množství výhod. V těžkých plovoucích podlahách se dají používat v tloušťce už od 30 mm, mají minimální objemové změny (smrštění cca 0,1 mm/m), snadno se čerpají a ukládají. Nevýhodou je jejich omezená použitelnost v prostředích se zvýšenou provozní vlhkostí a přísné nároky na vyschnutí před pokládkou nášlapných vrstev. Proto byl po dlouhém testování uveden na trh v roce 2008 speciální cementový litý potěr CemFlow, který je použitelný i ve vlhkém prostředí uvnitř staveb a který zároveň zkracuje nutnou technologickou pauzu pro vyschnutí. Proti běžným litým cementovým potěrům má výrazně omezené smrštění (max. 0,5 mm/m), což umožňuje zvětšení dilatačních celků a hlavně odstranění nutnosti používat kari sítě. Kari síť totiž ve většině případů může přinést více problémů než užitku. Například pokud se síť umístí ke spodnímu povrchu cementového potěru, může způsobit jeho kroucení během smrštění a zvedání rohů.

Podle normy ČSN EN 13 813 specifikujeme kromě typu pojiva ještě pevnostní třídu v tlaku a v tahu za ohybu. Normová specifikace může vypadat následovně:

CT – C25 – F5

CA – C20 – F4

CT značí potěr na bázi cementu a CA potěr na bázi síranu vápenatého. Hodnota za písmenem C značí pevnostní třídu v tlaku a hodnota za písmenem F pevnostní třídu v tahu za ohybu. Pevnost v tahu za ohybu je zásadním parametrem pro návrh minimální tloušťky potěru. Minimální tloušťky potěrů pro konkrétní užitné zatížení, stlačitelnost podkladu a pro pevnost v tahu za ohybu jsou uvedeny v technických listech TBG Pražské malty.

Tepelnětechnické parametry litých potěrů

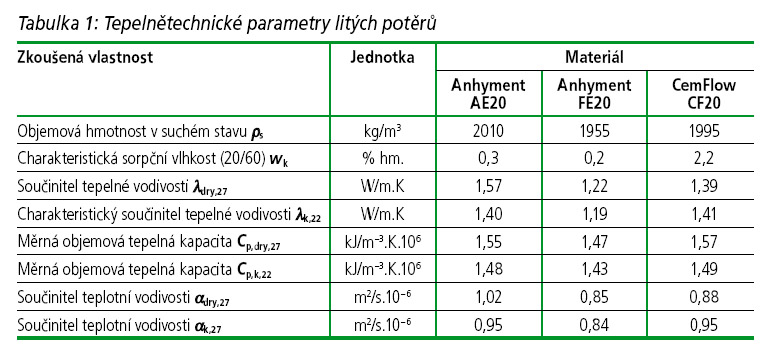

Tepelnětechnické parametry litých potěrů Jak již bylo zmíněno výše, použití monolitických potěrových vrstev v podlahových konstrukcích zlepšuje akumulační schopnost dřevostavby a pomáhá stabilizovat teplotu v interiérech, zejména mimo topnou sezónu v období velkých výkyvů teplot ve dne a v noci. Pro umožnění tepelnětechnických výpočtů bylo společností TBG Pražské malty zorganizováno měření základních tepelnětechnických parametrů materiálů Anhyment AE20, Anhyment FE20 a CemFlow CF20. Jedná se o potěry na bázi síranu vápenatého (Anhyment), konkrétně AE – Anhydrit a FE alfa- -sádra a potěr na bázi cementu CF.

Měřeny byly zejména parametry jako suchá objemová hmotnost ρs, charakteristická sorbční vlhkost wk, součinitel tepelné vodivosti λ, měrná objemová tepelná kapacita C a součinitel teplotní vodivosti á. Jedná se o hodnoty naměřené na jedné sadě zkušebních vzorků, je tedy nutné hodnoty brát jako orientační a nezávazné. Kompletní protokol je v případě zájmu k nahlédnutí u technologů TBG Pražské malty. Naměřené hodnoty jsou shrnuty v tabulce 1.

Hodnoty s indexem k jsou stanoveny ve stavu rovnovážné vlhkosti materiálu wk(20/60). Index 22 a 27 vyjadřuje hodnotu teplotního pole při měření charakteristik.

Výše uvedené parametry jsou běžně používány pro výpočet relaxační doby obvodových stěn. Pomocí hodnot uvedených v tabulce 1 lze obdobným způsobem spočítat relaxační dobu podlahové konstrukce přilehlé k zemině.

Další výhodou litých potěrů proti montovaným suchým podlahovým konstrukcím je možnost umístění teplovodního podlahového vytápění ve vrstvě potěru. Tento způsob vytápění je dnes velmi často používaný a v kombinaci s litými potěry Anhyment a CemFlow velmi dobře funkční. Díky dobré tepelné vodivosti a vysoké hutnosti vrstvy se teplo dobře vede k nášlapným vrstvám.

Rychlost vysychání litých potěrů

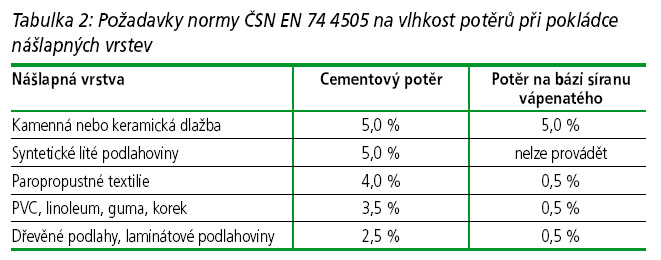

Rychlost vysychání litých potěrů Jednou z výhod dřevostaveb je velká rychlost jejich výstavby. Použitím litého potěru zabudováváme do podlahové konstrukce určité množství technologické vody, která před pokládkou nášlapných vrstev musí vyschnout. Je tedy potřeba, aby použití monolitických podlahových vrstev výrazně nezpomalilo výstavbu. Potřebnou míru vyschnutí potěru udává buď norma ČSN 74 4505, nebo technický list použité nášlapné vrstvy. Maximální vlhkost potěru pro konkrétní nášlapné vrstvy se liší i dle typu pojiva v potěru. Požadavky na maximální vlhkost jsou pro potěry na bázi síranu vápenatého výrazně přísnější než pro potěry cementové. Spolu s vyšším množstvím technologické vody v čerstvé lité směsi to na jednu stranu znamená delší dobu vysychání potěru na bázi síranu vápenatého než potěru cementového. Na druhou stranu se potěry na bázi síranu vápenatého (Anhyment) používají už od tloušťky 30 mm, kdežto cementové potěry CemFlow až od 40 mm, což mírně prodlužuje naopak vysychání cementových potěrů. Požadované maximální vlhkosti dle ČSN 74 4505 jsou uvedeny v následující tabulce 2.

Rychlost vysychání je výrazně ovlivněna podmínkami na stavbě, zejména záleží na teplotě a vlhkosti vzduchu. Důležitý je také způsob výměny vzduchu v místnosti. V TBG Pražské malty bylo provedeno několik zkoušek rychlosti vysychání, ale situace na reálné stavbě se od laboratorních podmínek může výrazně lišit. Podle laboratorních výsledků tedy lze srovnat různé tloušťky potěrů nebo různé směsi, které jsou měřeny zároveň ve stejných podmínkách, nebo získat určitou představu o průběhu vysychání ve standardizovaných podmínkách. Není ale možné podle časového průběhu vysychání v laboratoři přesně předpovídat vývoj na stavbě. Ze zkušeností lze konstatovat, že doba vyschnutí se může výrazně lišit oběma směry.

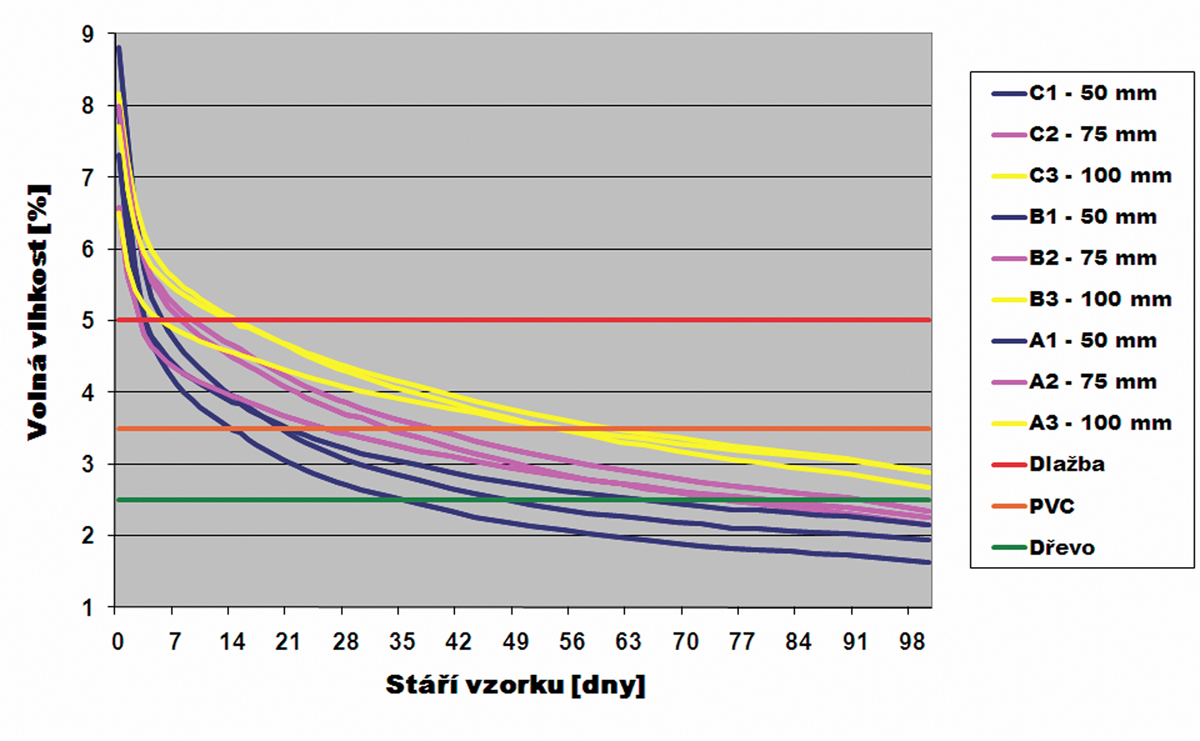

V grafu 1 jsou shrnuty výsledky měření vysychání, kde byl zkoušen vliv tloušťky vrstvy na tvar vysychací křivky litého cementového potěru CemFlow. Pro každou tloušťku byla zkoušena tři tělesa, která jsou v grafu znázorněna stejnou barvou. Byly zkoušeny tloušťky 50 mm, 75 mm a 100 mm. Celkem tedy bylo vysychání měřeno na 9 vzorcích. V grafu jsou také znázorněny požadavky normy na základní typy nášlapných vrstev.

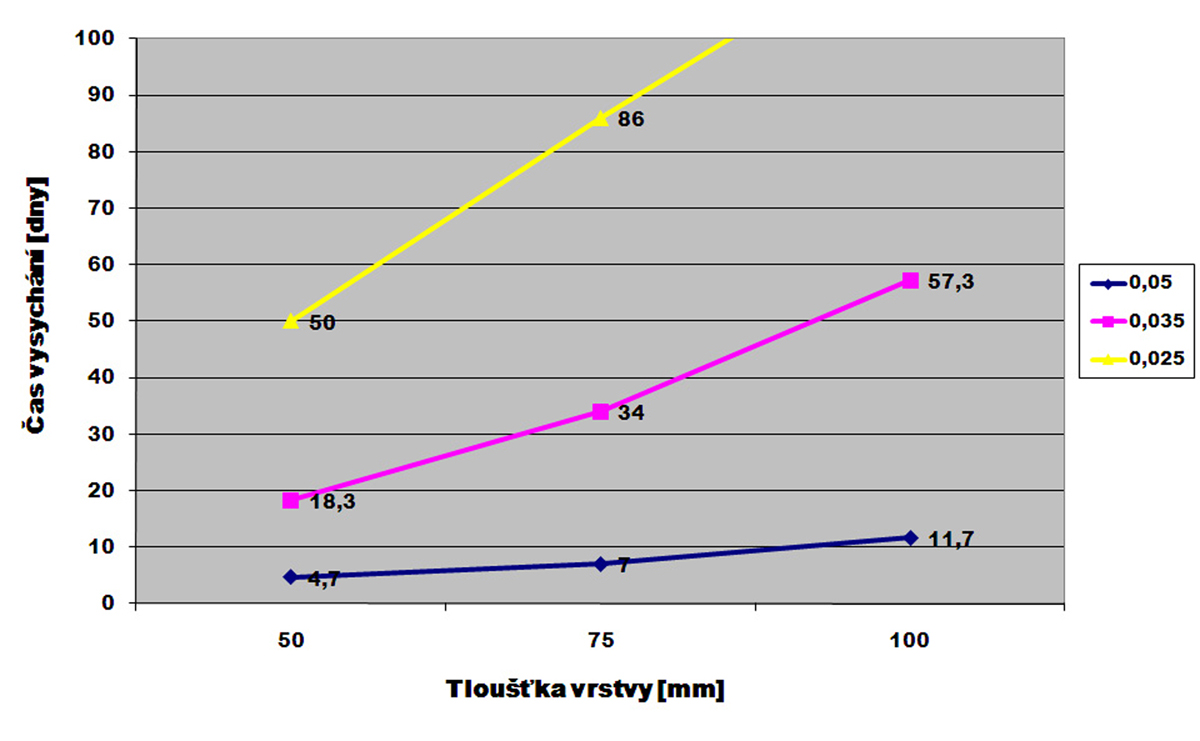

V grafu 2 jsou shrnuty průměrné doby vysychání na určitou úroveň pro danou tloušťku. Je vidět, že se doba vysychání nezvyšuje lineárně s tloušťkou. Při zvětšení tloušťky 2x se doba vysychání zvětší zhruba 2,5x. Dále je z grafů viditelné, že při snižující se požadované max. vlhkosti se zvětšuje rozptyl doby, za kterou se dané vlhkosti dosáhne.

Z provedených zkoušek vyplývá, že rychlost vysychání litých potěrů na bázi cementu a síranu vápenatého je při stejné tloušťce srovnatelná. Při nižších tloušťkách potěrů na bázi síranu vápenatého je rychlost vysychání o něco vyšší, ale normou požadované hodnoty jsou o tolik přísnější, že je celková doba potřebná pro vyschnutí pro stejný typ nášlapné vrstvy delší.

Toto je hlavní důvod, proč jsou cementové lité potěry CemFlow pro dřevostavby vhodnější. Vzhledem k velké závislosti doby vysychání na konkrétních klimatických podmínkách na stavbě doporučuji provést před pokládkou nášlapných vrstev měření vlhkosti. Vlhkost cementových potěrů se měří nejčastěji gravimetricky (vážením a sušením při 105 °C), kdežto u potěrů na bázi síranu vápenatého se častěji používá metoda CM. V případě, že se u potěrů na bázi síranu vápenatého použije gravimetrická metoda, smí být vysychací teplota maximálně 40 °C. Při vyšších teplotách se začne uvolňovat i chemicky vázaná voda a výsledky nebudou relevantní.

Závěr

S použitím litého cementového potěru CemFlow v dřevostavbách jsou dobré zkušenosti. Technologická pauza pro vysychání potěru neúměrně neprodlužuje dobu výstavby a oproti montovaným podlahám pomáhá svojí akumulační schopností stabilizovat vnitřní teplotu. Je výhodné do vrstvy potěru umístit teplovodní podlahové vytápění. Zvětšením plošné hmotnosti stropní konstrukce pomáhá CemFlow také zlepšit vzduchovou neprůzvučnost. Naměřené tepelnětechnické parametry potěrů umožní projektantům provést přesnější výpočty než při použití tabulkových hodnot. Z výsledků rychlosti vysychání se dá velmi zhruba říci, že vysychání 1 mm tloušťky potěru CemFlow trvá pro dřevěné nášlapné vrstvy zhruba 1 den. Přesto by vlhkost potěru před pokládkou nášlapných vrstev měla být ověřena zkouškou.

ROBERT COUFAL

foto archiv firem TBG Pražské malty, s. r. o., a Penatus, s. r. o.

Ing. Robert Coufal (*1980) vystudoval obor konstrukce a materiál na Fakultě stavební ČVUT v Praze. Od roku 2001 působí ve firmách TBG Pražské malty a TBG Metrostav, od roku 2002 jako technolog a od roku 2010 jako hlavní technolog TBG Pražské malty. Zároveň působí jako doktorand na katedře betonových a zděných konstrukcí Fakulty stavební ČVUT v Praze.

Beton v dřevostavbě

Pohled stavitele dřevostaveb

Pomineme-li skutečnost, že dřevostavby se dosud ve většině případů zakládají „klasicky“, tedy na mohutných betonových základech, aniž je k tomu jediný rozumný důvod, můžeme se u moderních dřevostaveb setkat ještě s jednou aplikací betonu, a to v podobě konstrukčních podlah ve formě „plovoucí“ betonové vrstvy. (S betonem se v dřevostavbách lze setkat rovněž při spřažení vrchní betonové desky s dřevěnými stropními prvky, ale to není tématem tohoto textu.)

Dřevostavby coby lehké konstrukce jsou obecně citlivější na dosažení potřebného akustického komfortu a je třeba této otázce věnovat více pozornosti. Především požadavek na tzv. kročejový akustický útlum je obtížněji splnitelný bez použití jiných materiálových technologií. V případě použití betonové vrstvy v rámci skladby podlah dostáváme celkem efektivní a cenově přijatelné řešení. Vytváříme tak rovněž rovný a pevný povrch jako podklad pro finální podlahové vrstvy. Do konstrukce rovněž vnášíme hmotu se schopností akumulace tepla, což může příznivě přispívat k teplotní stabilitě prostředí.

Použitím „litých“ betonů v případě jinak suché dřevostavby vnášíme do stavby, byť krátkodobě, značné množství vody a je pak třeba tomu uzpůsobit proces stavby jako takový. Je nutno rovněž uvažovat výrazný nárůst hmotnosti skladeb podlah, a tedy zvýšené zatížení, které musí konstrukce bezpečně přenést.

V těchto aplikacích se pak můžeme setkávat s anhydritovými betony a pak betony na standardní cementové bázi. Oba materiály se liší složením a rovněž svým chováním. Nevýhodou anhydritů je voda obecně – už při aplikaci dostavby obsahují více vody než cementové betony a např. v případě vytopení stavby (havárie rozvodu vody) mají anhydrity tendenci se plošně deformovat a praskat, což si často vynutí jejich náročnou výměnu.

MARTIN RŮŽIČKA

Penatus, s. r. o.

Nejnovější komentáře